- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

|

|

|

|||||

| Высота стенки (h) | 200 – 1500 мм | |||||

| Толщина стенки (t2) | 5 – 30 мм | |||||

| полки (b)йл | 150 – 800 мм | |||||

| Толщина полки (t1) | 6 – 50 мм | |||||

| Длина балки (L) | 12 000 мм и более по требованиям Заказчика | |||||

| Максимальная масса балки | 800 кг/м | |||||

|

Главный цилиндр: - Максимальный ход - Максимальное усилие |

1300 мм 9 тон |

|||||

| Прихватка | не требуется. Только одна прихватка передней грани балки | |||||

| Скорость перемещения балки по рольгангам | 12 м/мин | |||||

| Скорость сварки | 0,15 – 2,1 м/мин | |||||

| Тип свариваемых балок | H, I, T, L, типа «звезда», коробчатая | |||||

| Балка переменного сечения | Макс. Угол наклона одной из полок балки =" 20° | |||||

| Технологии сварки | Сварка под флюсом Single Arc, Twin Arc, Tandem Arc | |||||

|

|

|

|||||

|

|

BWM-TC-MD 2000x1000 |

BWM-TC-MD 2000x1250 |

BWM-TC-MD 2500x1000 |

BWM-TC-MD 2500x1250 |

BWM-TC-MD 3000x1000 |

BWM-TC-MD 3000x1250 |

| Высота стенки (h) | 200 – 2000 мм | 200 – 2000 мм | 200 – 2500 мм | 200 – 2500 мм | 200 – 3000 мм | 200 – 3000 мм |

| Толщина стенки (t2) | 6 – 40 мм | 6 – 40 мм | 6 – 40 мм | 6 – 40 мм | 6 – 40 мм | 6 – 40 мм |

| Ширина полки (b) | 150 – 1000 мм | 150 – 1250 мм | 120 – 1000 мм | 150 – 1250 мм | 150 – 1000 мм | 150 – 1250мм |

| Толщина полки (t1) | 8 – 60 мм | 8 – 60 мм | 8 – 60 мм | 8 – 60 мм | 8 – 60 мм | 8 – 60 мм |

| Длина балки (L) | 12 000 мм и более по требованиям Заказчика | |||||

| Максимальная масса балки | 1000 кг/м | 1000 кг/м | 1200 кг/м | 1200 кг/м | 1500 кг/м | 1500 кг/м |

|

Главный цилиндр: - Максимальный ход - Максимальное усилие |

1900 мм 9 тон |

1900 мм 9 тон |

1900 мм 9 тон |

1900 мм 9 тон |

2900 мм 9 тон |

2900 мм 9 тон |

| Прихватка | не требуется. Только одна прихватка передней грани балки | |||||

| Скорость перемещения балки по рольгангам | 12 м/мин | |||||

| Скорость сварки | 0,15 – 2,1 м/мин | |||||

| Тип свариваемых балок | H, I, T, L, типа «звезда», коробчатая | |||||

| Балка переменного сечения | Макс. Угол наклона одной из полок балки =" 20° | |||||

| Технологии сварки | Сварка под флюсом Single Arc, Twin Arc, Tandem Arc | |||||

|

|

|

||

|

|

BWM-HD 2000x1250 |

BWM-HD 2500x1250 |

BWM-HD 3000x1250 |

| Высота стенки (h) | 200 – 2000 мм | 200 – 2500 мм | 200 – 3000 мм |

| Толщина стенки (t2) | 6 – 50 мм | 6 – 50 мм | 6 – 50 мм |

| Ширина полки (b) | 150 – 1250 мм | 150 – 1250 мм | 150 – 1250 мм |

| Толщина полки (t1) | 8 – 60 мм | 8 – 60 мм | 8 – 60 мм |

| Длина балки (L) | 12 000 мм и более по требованиям Заказчика | ||

| Максимальная масса балки | 1200 кг/м | 1500 кг/м | 2000 кг/м |

|

Главный цилиндр: - Максимальный ход - Максимальное усилие |

1900 мм 9 тон |

1900 мм 9 тон |

2900 мм 9 тон |

| Прихватка | не требуется. Только одна прихватка передней грани балки | ||

| Скорость перемещения балки по рольгангам | 12 м/мин | ||

| Скорость сварки | 0,15 – 2,1 м/мин | ||

| Тип свариваемых балок | H, I, T, L, типа «звезда», коробчатая | ||

| Балка переменного сечения | Макс. Угол наклона одной из полок балки =" 20° | ||

| Технологии сварки | Сварка под флюсом Single Arc, Twin Arc, Tandem Arc | ||

|

|

|

||

|

|

BWM-XHD 3000x1500 |

BWM-XHD 3500x1500 |

BWM-XHD 4000x1500 |

| Высота стенки (h) | 200 – 3000 мм | 200 – 3500 мм | 200 – 4000 мм |

| Толщина стенки (t2) | 6 – 50 мм | 6 – 50 мм | 6 – 60 мм |

| Ширина полки (b) | 150 – 1500 мм | 150 – 1500 мм | 150 – 1500 мм |

| Толщина полки (t1) | 8 – 60 мм | 8 – 80 мм | 8 – 100 мм |

| Длина балки (L) | 12 000 мм и более по требованиям Заказчика | ||

| Максимальная масса балки | 2500 кг/м | 3000 кг/м | 4000 кг/м |

|

Главный цилиндр: - Максимальный ход - Максимальное усилие |

2900 мм 9 тон |

2900 мм 9 тон |

2900 мм 9 тон |

| Прихватка | не требуется. Только одна прихватка передней грани балки | ||

| Скорость перемещения балки по рольгангам | 12 м/мин | ||

| Скорость сварки | 0,15 – 2,1 м/мин | ||

| Тип свариваемых балок | H, I, T, L, типа «звезда», коробчатая | ||

| Балка переменного сечения | Макс. Угол наклона одной из полок балки =" 20° | ||

| Технологии сварки | Сварка под флюсом Single Arc, Twin Arc, Tandem Arc | ||

1) Машина включает в себя:

Тяжелое основание – 1 шт;

Усиленные колонны – 2 шт.

Вертикальная гидравлическая прижимная траверса для прижима стенки к полке – 1 шт.

Ролики, направляющие для полки, подпружинены

Моторизованные «руки» с роликами поддерживают и направляют стенку в вертикальном положении и центруют стенку относительно полки.

Центрирующие руки стенки и полки с одной стороны имеют энкодеры для прецизионного позиционирования/центрирования

Приводной ролик для протяжки балки во время сварки – 1 шт

Скорость регулируется АС мотор-редуктором с помощью цепного 3х-рядного механизма

Панель управления позволяет задавать значение скорости и поддерживает постоянную скорость с помощью датчиков обратной связи

Механическая траверса с телескопическим гидроцилиндром передает давление прижима на стенку во время сварки – 1 шт.

Давление достигает 140 бар, что соответствует 6 тоннам прижима

Основные преимущества использования телескопического гидроцилиндра:

Легко настраивается на разные толщины полок

Специализированное устройство для компенсации саблевидности балки

|

Балки со стенкой высотой 300 мм и выше не подвергаются эффекту саблевидности благодаря высокому моменту инерции поперечного сечения |

|

Все балки с высотой стенки от 200 мм до 300 мм подвергаются эффекту саблевидности, т.е. образуется прогиб в вертикальной плоскости сверх допуска. |

Для исключения дефекта саблевидности балок линия Corimpex включает в себя специализированное устройство, смонтированное на основной станине, позволяющее в процессе сварки выправить данный дефект.

Стандартная система ЧПУ

Автоматизация центрирования стенки относительно полки и системы правки грибовидности полок включает:

2) Оборудование LincolnElectric для обеспечения процесса TwinArc сварки

| Процесс сварки TwinArc (DC) |

|

По одной головке с каждой стороны |

|

||

Максимальный катет за один проход =" 9х9 мм

Специализированные сварочные горелки Corimpex (2 шт) для сварки под флюсом

|

Данные горелки обладают следующими свойствами:

|

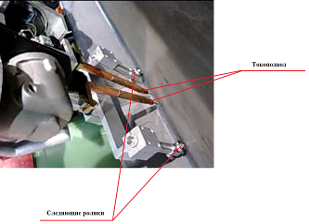

Система автоматического слежения за стыком

Данная система предназначена для высокоточного позиционирования сварочной горелки относительно сварочного стыка, что существенно повышает качество сварного шва. Такая система установлена с каждой стороны заготовки. Итого 2 шт.

Каждая из 2ух систем состоит из:

- кронштейна

Принцип действия:

1) До начала цикла сварки суппорт находится в верхнем положении так, что следящие ролики не соприкасаются с заготовкой

2) С помощью ЧПУ задается временная задержка между началом сварки первой головкой и второй

3) Сразу после начала цикла сварки 1ый пневмоцилиндр направляет суппорт со следящими роликами к сварочному стыку, зажигается дуга на первой головке и начинается сварка

4) Далее с заранее заданной задержкой 2ой пневмоцилиндр направляет суппорт со следящими роликами к сварочному стыку с другой стороны заготовки. Зажигается дуга на второй головке.

5) Во время цикла сварки в пневмоцилиндрах поддерживается постоянное давления для поджима следящих роликов к стыкам, т.е. создается эффект амортизатора.

6) Как только следящие ролики обнаруживают отсутствие металла цикл сварки прекращается, дуга гаснет, отсекается подача флюса и суппорт отводится в начальное положение.

* показано на примере сварки типа TandemArc

4 поворотные «руки» для поддержания стенки в вертикальном положении

Одна сторона опускается/поднимается с помощью индивидуальных гидроцилиндров для облегчения загрузки полки балки, стенки балки, а также Тавровой балки с помощью кран-балки.

Загрузка заготовок производится при нижнем положении «рук».

Во время процесса сварки «руки» должны быть в верхнем положении

2 «скамьи» со стационарными «руками» для поддержания стенки в вертикальном положении во время подачи стенки на центрирующие ролики - буферная зона

1 специальный гидравлический поджимной ролик на станции прихватки, расположенный рядом с ближайшим к машине сварки гидравлическим кантователем. Данный ролик дожимает полку балки снизу к стенке перед осуществлением прихватки, но после выравнивания торцов стенки и полки

2 центратора для полки балки для задания требуемого направления движения, расположенные на подающем рольганге

1 пакет гидравлики для обеспечения работы гидравлических кантователей и центрирующих устройств

4) Система центровки/выравнивания стенки относительно полки

5) Принимающий рольганг:

6) Панель управления

- 3 гидравлических кантователей для кантования сваренной Т-образной балки из вертикального положения в горизонтальное.

Каждый кантователь состоит из:

- основная опорная рама

- поворотная Г-образная «рука»

- гидроцилиндр с клапаном безопасности

- пакет гидравлики с электроклапаном, клапаном направленного действия, регулятором давления, измерителем давления, соединительными шлангами и фитингами

Кантователи поворачивают балку из вертикального положения в горизонтальноедля легкого перемещения и загрузки обратно на подающий конвейер.

9) Система подогрева флюса (хранение при 120 градусах)

2 устройства подогрева флюса, смонтированных на баках с флюсом для поддержания температуры 120 град. Цельсия

10) Моторизованные слайдеры

2 моторизованных слайдера для автоматической настройки угла сварочных горелок для многопроходной сварки.

Оператор легко может поменять угол сварочных горелок, нажав кнопку на панели управления.

|

|

|

Полная автоматизация системы исправления грибовидности полок и системы центровки, включая: - программируемый контроллер (производства Telemecanique) c сенсорным монитором и ПК, подключенным к сети с возможностью удаленного доступа – 1 шт - 6 Энкодеров, контролирующих следующее: Давление левого ролика для правки грибовидности Давление правого ролика для правки грибовидности Горизонтальное движение левого ролика для правки грибовидности относительно полки

- Подъем и опускание вертикального гидроцилиндра в начале каждого - Предустановка скорости сварки |

Данная система также обладает функцией удаленной диагностики всей линии сварки.

Также данная система позволяет допускать к работе менее квалифицированного персонала, т.к. все настройки производятся автоматически, в то время как на стандартной панели все настройки производятся вручную.

Еще одна важная функция данной системы - автоматическая калибровка всей линии при каждом включении, т.е. оператору не нужно вручную выставлять в нули линию каждый день. Это делается автоматически.

Другие особенности данной системы:

|

|

| Автоматическая многопроходная сварка | Задание смещения |

- 5 гидравлических кантователей с магнитами для загрузки стенки.

Стенка укладывается в горизонтальном положении на кантователи, после чего включаются магнитные прижимы, и стенка балкикантуется на 90 градусов в вертикальное положение

Кантователи состоят из:

- Поворотные «руки» - основная металлоконструкция, воспринимающая нагрузку- 5 гидравлических поворотных упора, предназначенных для:

- создания референтного упора во время загрузки стенки балки в горизонтальном положении

13) Опция для конфигурации Тандемной сварки c традиционными источниками DC1000/AC1200

Чтобы оснастить машину также для процесса Тандемной сварки, следующие позиции должны быть добавлены:

- 2 аппарата Lincoln ElectricAC 1200переменного тока для сварки под флюсом, в следующем составе:

- 2 проволоко-подающих устройства типа NA/4S

- 2 электронных контроллера

- 2 барабана для проволоки

- 2 комплекта силовых кабелей и кабелей управления

- 2 сварочные горелки для сварки под флюсом проволокой до 4 мм

- 2 суппорта для тандемной сварки, оборудованные слайдерами, чтобы дать надлежащую регулировку требуемую при процессе для такого применения.

- 2 комплекта модернизации (с двухдуговой сварки на сварку одной проволокой) для сварочных горелок двухдуговой сварки на постоянной токе, описанных в п. B1.

Процесс тандемной сварки (AC/DC процесс)

Две горелки с каждой стороны: настоятельно рекомендуется, когда необходим полный провар толстостенных балок или многопроходная сварка толстостенных балок.

|

|

|

Полный провар толстостенной балки |

Многопроходная сварка |

Технологическая схема процесса Тандемной сварки (TandemArc)

|

|

Примечание 2: С такой конфигурацией сварочного оборудования общая требуемая мощность для работы машины составит около 395 кВт.

14) Опция для конфигурации TwinArc сварки с новым источником Lincoln PowerwaveAC/DC 1000 SD (взамен источников DC 1000 в базовой комплектации) состоит из следующего:

- 2 Источника PowerWaveAC/DCSD 1000 400В 3ф.

- 2 Привода протяжки MAXsa 29;

- 2 Контроллера MAXsa 19;

- 2 комплекта силовых кабелей и кабелей управления;

- 4 барабана для проволоки

- 4 поворотных стола для бочки с проволокой

- 2 концентричные сварочные горелки для сварки под флюсом проволокой до 2 мм.

|

|

Технологическая схема Процесса сварки расщепленной дугой (или TwinArc сварки) (DC процесс)

Примечание 1: Самым основным большим преимуществом нового инверторного источника тока AC/DC 1000 SD по сравнению с предыдущим решением для TwinArc сварки (источники DC 1000) – является экономия потребляемой электроэнергии, которая может достигать 30%. Более того, эта новая технология позволит оперировать сварочными параметрами (большая скорость нанесения и меньший провар или больший провар и меньшая скорость нанесения, форма волны переменного тока, синусоидальная, прямоугольная и т.д., и т.д. ...) гораздо более гибким и удовлетворяющим требованиям заказчика образом, чем в предыдущем исполнении (источники DC 1000) TwinArc решении. Это особенно актуально для сварки мелких балок, где необходимо уменьшить тепловложения путем увеличения скорости сварки и изменением импульса.

При комбинировании с опцией Н, все сварочные параметры синергетически связаны с машиной и настраиваются прямо с панели управления.

Примечание 2: Потребление энергии в данной конфигурации на машину =" 84 кВт. Это на "47 кВт (примерно 36%) ниже, чем в конфигурации с источниками DC1000.

15) Технология сварки LongWire-Out (* Длинный вылет)

|

Технология LongWire-Out подразумевает увеличение вылета сварочной проволоки относительно стандартного вылета 25 мм, что в результате дает преимущества - увеличение степени наплавки:

Данная технология реализуется при наличии системы полной автоматизации Corimpex, системы автоматического регулирования угла горелок, а также источников Lincoln Electric PowerWave AC/DC 1000 SD |

| Вылет сварочной проволоки определяется как расстояние от среза контактного наконечника до торца сварочной проволоки |

|

|

Особенности:

|

Увеличение вылета создает эффект Джоуля в сварочной проволоке. В результате чего скорость расплавления проволоки увеличивается даже на том же самом диаметре.

Пример использования технологии LongStick-Out на диаметре проволоки Ø4 мм

|

||||

|

Режим Ток Напряжение Скорость сварки Степень наплавки |

DC (+) 600 A 30 V 500 мм/мин 6,7 кг/ч |

DC (+) 600 A 34 V 500 мм/мин 8,6 кг/ч |

DC (+) 600 A 38 V 500 мм/мин 11,5 кг/ч |

AC 600 A 38 V 500 мм/мин 13,0 кг/ч |

Увеличение степени наплавки при сварке одной проволокой (SingleArc)

Ток сварки 600А, Скорость сварки 500 мм/мин, увеличение вылета от 25 мм до 115 мм

Увеличение скорости сварки при сварке одной проволокой (SingleArc)

Катет: 8х8 мм

Режим сварки: AC 50% баланс

Вылет проволоки: 127 мм

Ток сварки: 775 А

Напряжение: 40 В

Скорость сварки: 910 мм/мин

Скорость сварки увеличена на 80% по сравнению со стандартным вылетом 25 мм

- 4 Источника PowerWaveAC/DCSD 1000 400В 3ф.

- 4 Привода протяжки MAXsa 29;

- 4 Контроллера MAXsa 19;

- 4 комплекта силовых кабелей и кабелей управления;

- 4 барабана для проволоки

- 4 поворотных стола для бочки с проволокой

- 4 концентричные сварочные горелки для сварки под флюсом проволокой до 4 мм.

- 2 суппорта для тандемной сварки, оборудованные слайдерами, чтобы дать надлежащую регулировку требуемую при процессе для такого применения.

Процесс тандемной сварки (AC/DC процесс)

|

|

Примечание 2: Самым основным большим преимуществом нового инверторного источника тока AC/ C 1000 SD по сравнению с предыдущим решением для Тандемной сварки (пункт J) – является экономия потребляемой электроэнергии, которая может достигать 50-60%. Более того, эта новая технология позволит оперировать сварочными параметрами (большая скорость нанесения и меньший провар или больший провар и меньшая скорость нанесения, форма волны переменного тока, синусоидальная, прямоугольная и т.д., и т.д. ...) гораздо более гибким и удовлетворяющим требованиям заказчика образом, чем в предыдущем (пункт J) тандемном решении.

Примечание 3: С такой конфигурацией сварочного оборудования общая требуемая мощность для работы машины составит около 170 кВт. Экономия по сравнению с опцией J =" 225 кВт

17) Система преднагрева металла на входе в сварочную машину

Перед сварочной машиной будет установлена система газового преднагрева металла, состоящая из:

1 система подачи преднагревающего газа

1 клапан безопасности;

1 газовая горелка

1 газоая консоль и шланги для газа/кислорода

1 настраиваемый кронштейн для горелки

Замечание: горелки управляются оператором

- Автоматические подающие с MIG горелками и жидкостным охлаждением - 2 шт

- Комплект быстрой переналадки сварки SAW на MIG - 2шт

- Катушки для проволоки под MIG сварку - 2 шт

- Комплект кабелей - 2 шт

- Комплект подающих роликов - 2 шт

- Комплект запасных частей и расходников - 2 шт

Поставляемое оборудование в сочетании c разработанным программным обеспечением позволят осуществлять прерывистую MIG сварку"вразбежку".

Данная конфигурация позволяет избежать возврата Т-образной балки после 1ого прохода в начало первой линии. Сваренная Т-образная балка без помощи крана автоматически передается на сварку во 2ую линию.

Производительность такой конфигурации более, чем в 2 раза выше по отношению.

Примечание: Так, например, 1ая линия Corimpex самостоятельно способная сварить 120-140 погонных метров балки за смену 8 часов.

А двойная линия Corimpex способная сварить 250-290 погонных метров балки за смену 8 часов.

Описание комплекта оснастки: сварочные горелки в нижнем положении

В состав входят 2 устройства (левое и правое - см. чертеж) для предотвращения осыпания флюса с узких "полочек" нижнего пояса крановой балки. Каждое устройство перемещается вверх-вниз с помощью пневмо-механического привода для начала-окончания процесса сварки. Суть устройства в создании дополнительной поверхности, на которую будет помещаться сварочный флюс. Перед началом процесса сварки каждое устройство поднимается вверх, а после окончания процесса сварки - автоматически вниз. Настройка положения по ширине осуществляется вручную согласно ширине крановой балки.

Описание комплекта оснастки: сварочные горелки в верхнем положении

Состав:

* балки коробчатого сечения должны быть предварительно прихвачены

Все центрирующие устройства на подающем рольганге получают исполнение с вращением для освобождения пространства для коробчатой балки

Комплектация поставляемого оборудования включает в себя специализированную систему вертикального прижима стенки Т-образной балки к полке, которая поддерживает постоянную силу прижима верхнего цилиндра в независимости от наличия вырезов под поперечный набор

|

|

|

|