- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Часть I

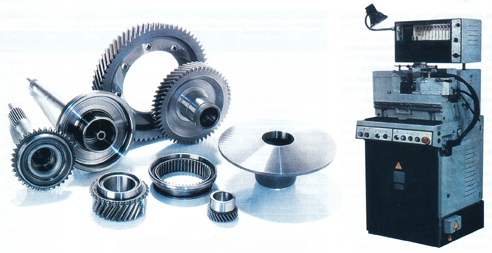

Современные транспортные и технологические машины в большинстве своем имеют сложные трансмиссии, а частоты вращения их валов не совпадают, как правило, с частотами вращения валов используемых в приводах электродвигателей и двигателей внутреннего сгорания. Наиболее экономичным механизмом, применяемым для редуцирования частот вращения, является зубчатая передача. Несмотря на быстрое развитие мехатроники, потребность в зубчатых колесах во всем мире возрастает, а их качество постоянно растет.

Производство оборудования для зубообработки стоит в станкостроении несколько особняком. Дело в том, что технологический цикл производства зубчатой передачи требует специфических технологий и, по крайней мере, до недавнего времени, большого числа операций.

Производство оборудования для зубообработки стоит в станкостроении несколько особняком. Дело в том, что технологический цикл производства зубчатой передачи требует специфических технологий и, по крайней мере, до недавнего времени, большого числа операций.

Четыре плюс один

Российские производители зубообрабатывающего оборудования, о продукции которых пойдет речь в первой части обзора, как собственно и все отечественное станкостроение, переживают не лучшие времена. В СССР производством зубообрабатывающего оборудования занималось небольшое число в основном специализированных предприятий. В настоящее время два из них находятся на территории СНГ — в белорусском Витебске (Витебский станкостроительный завод имени Коминтерна) и украинском Корсунь-Шевченко. Еще одно предприятие — в Вильнюсе, и пять — в России (Москве, Московской области и Саратове). Правда, о продукции одного из этих пяти — Клинского станкозавода, кроме того, что завод выпускает большие зубофрезерные станки, нам ничего выяснить не удалось. Таким образом, проанализируем, что предлагают рынку четыре российских предприятия— ЗАО «Тяжелые зуборезные станки» (г. Саратов), ОАО «Егорьевский станкостроительный завод "Комсомолец"» (г. Егорьевск, Московская обл.), ОАО «Коломенский завод тяжелых станков» (г. Коломна, Московская обл.) и Московская фирма «МСЗ Салют» (бывший МСЗ).

Поговорим и о продукции станкостроителей из Белоруссии.

Если судить по каталогам, рекламным проспектам, публикациям и интернет-сайтам, то российские предприятия производят если не всю номенклатуру зубообрабатывающего оборудования, то существенную ее часть. Это и фрезерные, и строгальные, и шлифовальные, и шевинговальные, и хонинговальные станки. А также целый ряд специальных станков, типа зубофасочных или зубозакругляющих. Поэтому обо всем по порядку.

Зубофрезерные станки

Для фрезерования зубьев цилиндрических зубчатых колес методом обката червячной фрезой и методом единичного деления дисковой или пальцевыми фрезами предназначена продукция ОАО «Коломенский завод тяжелых станков» — станки с вертикальной осью моделей 5В342ПФ2, 5В343ПФ2, 5В345ПФ2, класс точности которых — П по ГОСТ 8-82.

На станках фрезеруют прямозубые и косозубые колеса наружного зацепления червячными и дисковыми фрезами, червячные колеса методом радиальной подачи фрезы, шевронные колеса (с проточкой при вершине шеврона).

При наличии дополнительных узлов на станках предусмотрена возможность фрезеровать прямозубые и косозубые колеса с наружным и внутренним зацеплением пальцевыми и дисковыми быстрорежущими и твердосплавными фрезами, шевронные колеса (без проточки при вершине) — пальцевыми фрезами, червячные колеса — методом осевой подачи инструмента, зубчатые колеса с бочкообразной модификацией — по длине зуба и малым углом конуса при вершине.

Коломенский завод также представляет станки с горизонтальной осью моделей 5Г370ПФ2, 5Г373ПФ2, 5Г375ПФ2. На них могут быть нарезаны прямозубые и косозубые цилиндрические колеса, валы-шестерни с наружным зацеплением (червячной фрезой методом обката или дисковой фрезой методом единичного деления), червячные колеса (методом радиального врезания), шлицевые валы (червячной фрезой методом обката или дисковой фрезой методом единичного деления).

ОАО «Егорьевский станкостроительный завод "Комсомолец"» выпускает универсальные станки моделей ЕЗ-208 (ЕЗ-218), ЕЗ-215, 53А50, 53А80, 53А50Н, 53А80Н, 53А11, предназначенные для фрезерования цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Работа станков осуществляется по замкнутому полуавтоматическому циклу и по циклу наладки. Кроме того, станки имеют неподвижный стол и подвижную стойку. Например, конструктивной особенностью станка модели ЕЗ-218 является наличие механизмов, позволяющих во время рабочего цикла автоматически осуществлять гидравлический зажим траверсы и кронштейна контрподдержки, а также вертикальное перемещение кронштейна контрподдержки.

ЗАО «Тяжелые зуборезные станки» представляет фрезерные автоматы моделей 5С266П и 5С277П, предназначенные для чистовой и черновой обработки прямозубых конических колес в условиях единичного, серийного и крупносерийного производства.

ЗАО «Тяжелые зуборезные станки» представляет фрезерные автоматы моделей 5С266П и 5С277П, предназначенные для чистовой и черновой обработки прямозубых конических колес в условиях единичного, серийного и крупносерийного производства.

На полуавтомате 5С266П производится полная обработка зубчатого колеса из цельной заготовки за один установ, однако возможно, как и на полуавтомате 5С277П, раздельное черновое нарезание зубьев методом врезания и чистовое нарезание методом обката. Цикл обработки — автоматизирован. Конечные звенья цепи обкатки-деления имеют высокий коэффициент перекрытия, что гарантирует равномерное движение обкатки и возможность применения коротких циклов. В цепь обкатки не входит механизм деления, и поэтому не влияет на ее точность. Благодаря бесступенчатому регулированию угла качания люльки в сочетании с единичным делением перебеги люльки сводятся до минимума. Оптимальные условия для инструмента создает бесступенчатое регулирование подачи. Высокая жесткость конструкции достигается за счет установки непосредственно на столе бабки изделия.

Витебский станкостроительный завод имени Коминтерна представляет полуавтоматы повышенной точности моделей 53В30П и ВС-БЗОП с вертикальной осью изделия, которые предназначены для нарезания шлицевых валов, прямозубых и косозубых цилиндрических колес, а также цепных звездочек и зубчатых секторов червячными фрезами методом обкатки.

Полуавтоматы имеют подвижный стол для изменения межцентрового расстояния. Заготовка закрепляется в приспособлении на столе полуавтомата и может поджиматься верхним центром. В шпинделе стола вмонтирован гидроцилиндр зажима заготовок. Чтобы была использована вся длина режущих кромок червячной фрезы, предусмотрено ее периодическое перемещение вдоль оси (шифтинг). В условиях массового выпуска зубчатых колес станки могут быть изготовлены автономными или встроенными в автоматическую линию.

Полуавтомат с ЧПУ модели ВС-Б30Ф4 с синхронными электронными кинематическими связями предназначен для работы в условиях единичного и серийного производства, имеет точность позиционирования по координатам 3 мкм. Станок оснащен системой ЧПУ Sinumeric 840 DE, предусмотрена возможность программирования параметров и циклов обработки от 1 до 99 изделий с автоматической перестройкой станка при выборе определенного изделия.

Универсальный станок с ЧПУ модели 53Д30ВФ2 с вертикальной осью изделия ведет обработку методом обката на высоких режимах резания благодаря жесткой конструкции. Программно-математическое обеспечение, которое имеется в предыдущей и этой моделях, позволяет обеспечить управление полуавтоматов в диалоговом режиме с обеспечением многопроходного цикла обработки с радиальной и осевой подачей.

Станок с ЧПУ модели ВС-Б30Ф2 предназначен для нарезания зубчатых колес диаметром до 400 мм, модулем до 8 мм. Станок имеет двухкоординатную систему ЧПУ Sinumeric FM354 (радиальное и осевое перемещение) и обладает достоинствами, присущими полуавтомату ВС-Б30Ф4.

Саратовские зуборезные

Для чистовой и черновой обработки зубчатых колес конических и гипоидных передач Саратовский завод предлагает зуборезные полуавтоматы моделей 527В, 5А26В, 5А270В, 5С272Е, а также полуавтомат повышенной точности модели 5С23П, предназначенный для нарезания методом обкатки мелкомодульных конических и гипоидных колес с круговыми зубьями. Обработка осуществляется с помощью торцовой зуборезной головки.

Кроме того, для чистовой и черновой обработки зубчатых колес конических и гипоидных передач предлагается зуборезный станок с ЧПУ модели 5А270ВФЗ. На станке может осуществляться полная обработка ведомого зубчатого колеса из цельной заготовки за один установ или обработку ведущего колеса за две операции. Отсутствие кинематических связей между исполнительными органами станка, повышенная жесткость несущей системы, возможность выбора оптимального способа и цикла обработки обеспечивают повышение производительности.

Всего в перечне предложений завода — двенадцать моделей зуборезных станков.

Зубострогальные станки

Универсальные станки моделей ЕЗ-207 и 5А140П Егорьевского завода предназначены для нарезания цилиндрических зубчатых колес с наружным и внутренним зацеплением в условиях единичного и серийного производства. Станки имеют вертикальную компоновку. По специальному заказу на базе станков могут изготавливаться специальные станки для обработки косозубых колес, зубчатых секторов, валов-шестерен, зубчатых колес с углом поднутрения ±12 градусов.

Универсальный станок ЕЗ-221 предназначен для нарезания цилиндрических зубчатых колес с наружным и внутренним зацеплением в условиях единичного и серийного производства. Станок также имеет вертикальную компоновку.

Витебский завод предлагает три модели этого типа станков. Зубодолбежный полуавтомат с вертикальной осью изделия модели ВС-122 предназначен для нарезания зубьев прямозубых цилиндрических колес наружного и внутреннего зацепления методом обката. Полуавтомат имеет подвижный стол для изменения межцентрового расстояния.

Вертикальные станки с ЧПУ моделей ВС-123ВФ2 и ВС-123ВФЭ предназначены для обработки прямозубых цилиндрических зубчатых колес наружного и внутреннего зацепления методом обката. Программное обеспечение позволяет осуществлять работу в диалоговом режиме с многопроходным циклом и различными циклами врезания с точной остановкой шпинделя изделия для обеспечения более высокой точности обрабатываемых зубчатых колес.

Станок ВС-123ВФ2 управляется двухкоординатной системой ЧПУ Sinumerik FM354, а станок ВС-123ВФЭ — трехкоординатной системой ЧПУ Sinumeric FM-NC. Оба станка имеют точность позиционирования межцентрового расстояния ±3 мкм, а точность позиционирования оборота заготовки — ±7".

Зубострогальные полуавтоматы моделей 5С276П, 5С286П и 5Е283 Саратовского завода предназначены для чистовой и черновой обработки прямозубых конических колес среднего и крупного модуля. Обработка осуществляется двумя резцами методами копирования (5Е283), обкатки и врезания (5С276П, 5С286П).

В качестве конечных звеньев цепи обкатки-деления станков 5С276П и 5С286П используются высокоточные червячные или гипоидные пары. Механизм деления не входит в цепь обкатки и не влияет на ее точность. Бесступенчатое регулирование подачи и скорости холостого хода обеспечивает высокую производительность. Конструкцией всех полуавтоматов предусмотрено отдельное расположение гидропривода, что определяет термическую стабильность.

Полуавтомат 5С276П снабжен механизмом для нарезания зубьев за два прохода. Наличие механизма бочкообразования в полуавтомате 5С276П обеспечивает получение локализованного контакта зубьев.

Для нарезания мелкомодульных прямозубых конических колес Саратовский завод предлагает полуавтомат модели 5Т23В.

Шевингование

Несмотря на развитие комплексных процессов зубообработки, отклонения от точного профиля и царапины, образующиеся в результате наростов на режущих кромках червячной фрезы, требуют при шлифовании снятия больших припусков. Поэтому, по мнению зарубежных компаний, например, до сих пор почти все 100% зубчатых колес, предназначенных для коробок передач в автотракторной промышленности, подвергаются шевингованию и, следовательно, сохраняется определенная потребность в этом виде оборудования.

Станки этого класса производятся только на Витебском заводе.

Зубошевинговальный полуавтомат модели 5701 предназначен для чистовой обработки незакаленных прямозубовых и косозубовых цилиндрических колес и колес с бочкообразной формой зуба методами продольной и диагональной подач. Применение специального шевера позволяет вести обработку на поперечной подаче. Полуавтомат может эксплуатироваться в условиях всех типов производств.

Полуавтомат модели 5Д702В предназначен для чистовой обработки шевером (после зубофрезерования, зубодолбления и снятия фасок на торцах зубьев) незакаленных прямозубых и косозубых цилиндрических колес, а также колес с бочкообразной и конусной формой зуба методами продольной, диагональной, поперечной и врезной подач. Для повышения качества обработки зубьев перед окончанием «выхаживания» предусмотрен разгружающий отскок (на 0,02 или 0,04 мм). С целью повышения долговечности в механизме бочкообразования применено копирное устройство с осью на подшипниках качения. В качестве базовой модели полуавтомат может быть использован для создания как автономных, так и встраиваемых в автоматические линии для производства зубчатых колес. В результате обработки на полуавтомате точность зубчатого колеса повышается на один квалитет, но не выше 5 квалитета, чистота обработки улучшается на 1-2 класса.

Кроме того, для чистовой обработки закаленных коротких шлицевых валов, прямозубых и косозубых цилиндрических колес абразивными и алмазными зубчатыми хонами Витебский завод предлагает зубохонинговальный полуавтомат модели 5Б913 с горизонтальной осью изделия.

Полуавтомат предназначен для чистовой обработки закаленных коротких шлицевых валов, прямозубых и косозубых цилиндрических колес абразивными и алмазными зубчатыми хонами по методу обката с развязанной кинематической цепью при использовании продольной и диагональной подач. Обработка может производиться при радиальном нагружении, как по безреверсивному методу, так и с реверсом вращения изделия и хона. Обработкой достигается улучшение чистоты поверхности после термообработки и снижение уровня шума на 2 дб.

Полуавтомат эффективнее всего использовать в условиях массового выпуска зубчатых колес. По желанию заказчика он может быть выполнен автономным автоматом или встроенным в автоматические линии.

Зубошлифование

Зубошлифование

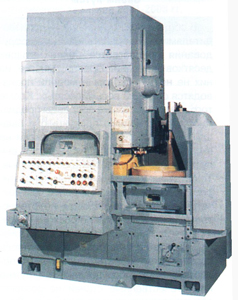

Шлифовальный станок 5Д833 производства Егорьевского завода предназначен для шлифования цилиндрических прямозубых и косозубых колес в серийном и крупносерийном производстве. По сравнению с другими способами шлифования (профильным кругом с единичным делением, дисковыми и тарельчатыми кругами методом обкатки с единичным делением и т. д.) метод непрерывной обкатки позволяет в 4-5 раз повысить производительность труда. На станке производится правка одно- и двухзаходных червячных кругов одно- и многониточными накатниками и алмазными резцами.

Фирма МСЗ-САЛЮТ предлагает шлифовальный станок МШ504 для окончательной обработки эвольвентного профиля долбяков, шеверов и измерительных колес с модификацией по длине и ширине. Обработка ведется по методу обкатки при единичном делении с использованием эвольвентного кулака и делительного диска. Кроме того, фирма производит шлифовальные станки 5М841, 5843, МШ441, работающие по методу обката с коническим кругом, и шлифовальный станок модели 5А868, работающий с профильным кругом.

Четыре модели шлифовальных станков предлагает Саратовский завод.

Своим путем

В общей сложности нашими производителями зубообрабатывающего оборудования предлагается более четырех десятков моделей. Правда, многие из них не новы, некоторые модели производятся с начала восьмидесятых. Кроме того, многочисленные продавцы предлагают отечественную продукцию и бывшую в употреблении, и практически не эксплуатировавшуюся разных лет выпуска, включая далекие шестидесятые. То есть можно с уверенностью констатировать, что предложений более чем достаточно. А вот со спросом на отечественную продукцию дело обстоит иначе.

Естественно, возникает вопрос. Почему? Неужели настолько сократилось производство зубчатых передач, что подобного типа оборудование не нужно или отечественные станки не соответствуют современным требованиям. Первое утверждение соответствует действительности, но не в полной мере. Да, выпуск танков и тракторов действительно существенно сократился, но автомобили производятся (в прошлом году было выпущено около миллиона штук). Значит, потребность в этом оборудовании есть. И обновление идет, пусть не так, как хотелось бы, но идет. Значит дело еще и в качестве отечественных станков?

В этом смысле интересно оценить российскую продукцию в свете общемировых тенденций развития этой специфической отрасли. Естественно, не касаясь конкретных образцов. Итак.

Все шире распространяются комбинированные методы зубообработки, прежде всего закаленных зубчатых колес. Это точение, шевингование, шлифование. Главным критерием выбора остается производительность, однако все большее внимание уделяется удобству, быстроте и простоте переналадки станков. Увеличиваются частоты вращения заготовок и инструментов, при долблении числа ходов. В станках применяются встроенные приводы главного движения, что делает станки компактнее и надежнее.

Предусматриваются широкие возможности автоматизации загрузки и разгрузки — транспортеры, порталы, роботы. И, конечно же, практически все станки европейского, североамериканского и японского производства управляются системами ЧПУ.

Ужесточение законов об охране окружающей среды заставляет производителей сводить к минимуму использование СОЖ. В первую очередь это относится к зубофрезерным станкам, как к наиболее распространенному виду зубообрабатывающего оборудования.

Сопоставление — увы, не в нашу пользу. Практически ни одна из упомянутых тенденций не прослеживается в продукции отечественных станкозаводов. О высокоскоростной обработке, да еще и без применения СОЖ, речи нет, для подсчета моделей станков с ЧПУ хватит пальцев одной руки и так далее, и так далее.

Что новенького?

Конечно, попытки исправить положение предпринимаются. В частности, Егорьевский завод принял программу реструктуризации и обновления, в соответствии с которой в состав осваиваемого заводом оборудования входят все типы станков для производства цилиндрических и червячных колес с параметрами по диаметру до 1500 мм и модулем до 16 мм. Однако пока ощутимых результатов не видно.

В тамбовском государственном техническом университете разработаны зуборезный станок с гидравлическими связями для нарезания конических колес со спиральным зубом и зубофрезерный станок с гидравлическими связями для обработки червячной фрезой конических колес с криволинейным зубом.

Зуборезный станок содержит узел инструмента, размещенный на люльке, узел заготовки, звено настройки, узел составного колеса и гидравлическую цепь обката. Станок снабжен дифференциалом, установленным в цепь модификатора и связанным с люлькой, на которой размещен инструмент, дополнительным шаговым гидравлическим двигателем, предназначенным для привода дифференциала, и дополнительным генератором гидравлических импульсов. Золотниковая втулка дополнительного генератора гидравлических импульсов может вращаться посредством зубчатого колеса, установленного на червяке привода вращения люльки с инструментом.

Для повышения точности и снижения металлоемкости путем упрощения кинематической цепи зубофрезерный станок имеет узел заготовки, узел инструмента, звено настройки, дифференциал, а также размещенные в делительной и дифференциальной цепях гидравлические шаговые двигатели, предназначенные для вращения заготовки и люльки с размещенным на ней режущим инструментом. Кроме того, у станка имеются генераторы гидравлических импульсов, размещенные в звеньях настройки гидравлических шаговых двигателей и предназначенные для обеспечения передаточного отношения в упомянутых цепях, которое соответствует отношению частот гидравлических импульсов, связанному с расчетным числом рабочих щелей на вращающихся золотниковых втулках генераторов гидравлических импульсов. Оба станка запатентованы.

На Витебском заводе разработан зубофрезерный станок с радиальной подачей и прямолинейной траекторией реза. У станка есть передняя стойка, на которой размещен суппорт, несущий корпус со шпинделем червячной фрезы с режущими рейками и приводная зубчатая шестерня, вращающая шпиндель. Корпус со шпинделем червячной фрезы размещен на поворотной оси соосно с приводной шестерней вращения шпинделя с возможностью качания от дополнительно введенного кулачка, получающего вращение от шпинделя фрезы через введенную гитару сменных шестерен и обеспечивающего перемещение режущих реек фрезы при врезании в обрабатываемое колесо и до выхода из зуба в плоскости, параллельной оси обрабатываемого колеса.

А вот какой это будет иметь практический результат, будет ли эта продукция конкурентоспособной, найдет ли она спрос — посмотрим. Во всяком случае по результатам 2002 года в России было произведено всего 20 зубообрабатывающих станков.

Самым, пожалуй, известным мировым производителем зубообрабатывающего оборудования является корпорация Gleason, включающая в себя фирмы The Gleason Works (США), Gleason-Pfauter и Gleason-Hurth (Германия). Широкой известностью и популярностью пользуются зубообрабатывающие станки таких фирм, как Samputensili (Италия), Fassler, Lambert-Wahli, Reishauer, Oerlikon (Швейцария), Mitsubishi (Япония), Klingelnberg, Liebherr, Hufier (Германия).

Самым, пожалуй, известным мировым производителем зубообрабатывающего оборудования является корпорация Gleason, включающая в себя фирмы The Gleason Works (США), Gleason-Pfauter и Gleason-Hurth (Германия). Широкой известностью и популярностью пользуются зубообрабатывающие станки таких фирм, как Samputensili (Италия), Fassler, Lambert-Wahli, Reishauer, Oerlikon (Швейцария), Mitsubishi (Япония), Klingelnberg, Liebherr, Hufier (Германия).

Кроме того, зубообрабатывающее оборудование производится рядом компаний, менее известных в России. Например, чешской компанией Gear-spect, американскими компаниями Brown & Koch, Parker Industries, Cole и рядом других. Однако, поскольку продукция этих фирм в России практически не представлена, будем ориентироваться на основных мировых производителей.

В русле мировых тенденций

Собственно основные направления развития зубообработки принципиально не отличаются от общих тенденций в мировом станкостроении. Это — высокоскоростная обработка, «сухое резание» (то есть обработка без СОЖ или с минимальным ее количеством), модульный принцип компоновки с общими базовыми элементами для станков различного назначения — направляющими, приводами, системами управления, системами автоматизации — транспортерами, порталами, роботами. Находят широкое распространение комбинированные методы обработки, прежде всего закаленных зубчатых колес — точение и шевингование, точение и шлифование зубьев с применением кругов из КНБ, имеющих возможность правки.

Главным критерием выбора зубообрабатывающих станков является производительность, однако большое вни внимание уделяется удобству их обслуживания, быстроте и простоте переналадки. Увеличиваются частоты вращения заготовок и инструментов, а при зубодолблении — числа ходов. В станках применяют встроенные приводы главного движения, делающие эти станки более компактными, надежными и повышающие их крутящий момент. Все станки, выпускаемые фирмами Германии, США, Швейцарии и Японии, оснащены системами ЧПУ.

Зубофрезерные — с «СОЖ» и без

Наиболее массовым видом зубообрабатывающего оборудования являются зубофрезерные станки.

Корпорация Gleason (будем рассматривать продукцию всех фирм, входящих в корпорацию, в целом, не указывая названия конкретных фирм) предлагает семнадцать моделей зубофрезерных станков для обработки цилиндрических колес. Из них четыре модели предназначены для фрезерования горизонтально устанавливаемых колес с максимальным диаметром заготовки от 80 до 180 мм и максимальным модулем 2,5-5 мм и тринадцать моделей с вертикально устанавливаемой заготовкой при максимальном диаметре заготовки от 125 до 4000 мм и максимальном модуле от 3 до 45 мм. Кроме того, Gleason предлагает девять моделей зубофрезерных станков для изготовления конических колес с максимальными диаметром и модулем 266-1000 мм и 10-31 мм соответственно. Поскольку перечисление только названий всех моделей займет слишком много места, остановимся только на нескольких из них.

Станок модели GP130 предназначен для высокоскоростной обработки (скорость — 300 м/мин и выше) вертикально устанавливаемых колес без применения СОЖ. Обработка ведется червячной фрезой. Максимальный диаметр заготовки— 130 мм, максимальный модуль — 3 мм, угол наклона зубьев — ±45°. Проблема быстрого удаления стружки из рабочей зоны решена совместно с фирмой Bernard Ringer Apparatebau, специализирующейся в области пылеотсасывающих систем.

Станок модели Phoenix II 275НС CNC предназначен для нарезания зубьев конических колес с максимальным диаметром 275 мм как в условиях «сухого резания», так и с использованием СОЖ. Конструктивными особенностями станка являются:

В станке использованы высокомоментные двигатели прямого привода на постоянных магнитах, обеспечивающие частоту вращения шпинделя до 900 мин-1. Прямой привод позволяет добиться скоростей линейных перемещений до 10 м/мин.

В станке использованы высокомоментные двигатели прямого привода на постоянных магнитах, обеспечивающие частоту вращения шпинделя до 900 мин-1. Прямой привод позволяет добиться скоростей линейных перемещений до 10 м/мин.

Горизонтальные зубофрезерные станки моделей GN 10А, GN 20А и GN 25А фирмы Mitsubishi сконструированы специально для «сухого резания». Они предназначены для изготовления маломодульных зубчатых колес диаметром до 100, 200 и 250 мм соответственно со скоростью до 200 м/мин. Частота вращения двигателей этих станков — 300-3000 мин-1, их осевой сдвиг достигает 110 мм, угол наклона фрезерной головки равен +40°, а расстояние между центрами фрезы и заготовки может изменяться в пределах от 30 до 120 мм. Скорость осевой и радиальной подач составляет 1-1000 мм/мин (рабочая) и 10000 мм/мин (ускоренная).

Компания Liebherr предлагает два десятка моделей зубофрезерных станков с максимальным диаметром заготовки от 40 до 4500 мм и максимальным модулем от 3 до 30 мм. В качестве примера приведем станок модели LCV 40, предназначенный для высокоскоростной обработки зубчатых колес диаметром до 40 мм и модулем до 2 мм без применения СОЖ. Наличие двух попеременно работающих вертикальных шпинделей позволяет одновременно производить загрузку и разгрузку заготовок, сводя тем самым к минимуму время их смены. Такая компоновка облегчает также удаление стружки, что немаловажно при обработке без СОЖ. Параметры высокоскоростной обработки определяются типом материала устанавливаемых червячных фрез. В качестве материала используют обычно быстрорежущую сталь, в том числе полученную методами порошковой металлургии, твердые сплавы, включая сверхмелкозернистые, и керметы. Максимальная скорость резания, достигаемая при обработке без СОЖ фрезами из быстрорежущей стали, полученной методами порошковой металлургии с покрытиями, составляет 150м/мин, твердыми сплавами — 300 м/мин, а керметами — 500 м/мин.

Фирмы Wahli и Lambert по традиции специализируются на производстве станков для фрезерования мелкомодульных зубчатых колес. Станок модели L7500 CNC фирмы Lambert с максимальным диаметром заготовки 75 мм и максимальным модулем 1,25 мм предназначен как для «сухой обработки», так и с применением СОЖ. Станок модели 124 CNC фирмы Lambert предназначен для фрезерования одно- и многозаходных резьб и червяков с модулем до 2 мм. Максимальный диаметр заготовки — 40 мм, частота вращения фрезы— 6000 мин-1, система ЧПУ фирмы Fanuc. Станок модели 100 CNC фирмы Wahli предназначен для фрезерования с применением СОЖ зубчатых колес диаметром до 20 мм и модулем до 0,6 мм с любым количеством зубьев. Частота вращения фрезы — до 20000 мин-1. Такие колеса находят применение в основном в часовой промышленности. Управление станком осуществляется от пятикоординатного ЧПУ модели AGIL8 собственного производства.

Компания Samputensili предлагает тринадцать моделей фрезерных станков для обработки цилиндрических зубчатых колес с максимальными диаметром и модулем 100-4000 мм и 3-40 мм соответственно и две модели станков для обработки конических колес с максимальными диаметрами 250 и 500 мм и модулями 10 и 16 мм.

Несколько моделей зубофрезерных станков представляют Klingelnberg, Oerlikon, а также чешская фирма Geagspect. Все упомянутые модели снабжены системами ЧПУ.

Зубодолбежные — в поисках новых конструкций

Gleason предлагает двенадцать моделей зубодолбежных станков с максимальным диаметром заготовки от 130 до 2400 мм и модулем от 4 до 16 мм. Интерес представляют две новые модели, а именно — GP 300 ES и GP 500 ES, разработанные на базе среднегабаритных станков PSA 300 и PSA 500. Станки предназначены для изготовления зубчатых колес диаметром до 300 и 500 мм соответственно и модулем 6 мм. Максимальная длина хода — 85 мм, диапазон ходов инструментального шпинделя — 80-800 ходов/мин. Особенностью этих новых моделей станков является долбежная головка с «электронной винтовой направляющей».

Преимущества новой конструкции состоят в следующем:

Электронная винтовая направляющая выполнена в виде беззазорного прямого привода шпинделя. Существующие при зубодолблении режимы резания могут применяться для соответствующих диапазонов станков моделей ES.

По количеству предлагаемых моделей первенство принадлежит фирме Liebherr — более двух десятков с максимальным диаметром заготовки от 80 до 4500 мм и модулем от 3 до 22 мм. Кроме того, компания Liebherr предлагает две модели станка серии Comby-Cut — фрезерование и долбление.

Компания Mitsubishi представляет пять моделей зубодолбежных станков с максимальным диаметром от 150 до 1000 мм, предназначенных для работы как в режиме «сухого резания», так и с использованием СОЖ. В этих станках применяется запатентованный фирмой прецизионный вал балансира, что в значительной степени предотвращает шум и вибрации станка, возникающие при работе без использования СОЖ.

Долбежный станок для мелкомодульных зубчатых колес модели L5120CNC (максимальный диаметр — 60 мм, максимальный модуль — 4 мм) предлагает компания Lambert.

Стоит ли говорить о том, что все описанные станки оснащены современными системами ЧПУ, программное обеспечение которых максимально адаптировано к решению задач зубообработки. И, чтобы больше не возвращаться к этому вопросу— все упоминаемые в дальнейшем станки также управляются системами ЧПУ.

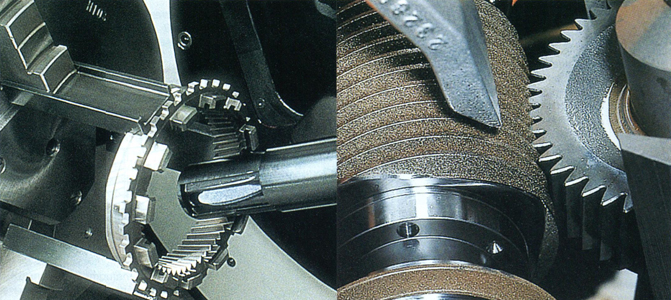

Зубошлифовальные — обеспечивая непрерывность

Современные условия эксплуатации зубчатых передач в ответственных узлах и агрегатах требуют от них повышения вращающих моментов, снижения массы и размеров, плавности и бесшумности вращения, увеличения прочности и долговечности работы.

В связи с этим существенно возросли требования к точности и шероховатости поверхности зубьев цилиндрических передач. При анализе существующих технологических процессов можно сделать вывод, что наиболее эффективной операцией финишной обработки рабочих поверхностей зубьев является зубошлифование. По сравнению с другими операциями оно позволяет не только существенно снижать погрешности зубьев, полученные на предварительных механических операциях и при термической обработке, но и стабильно получать поверхности зубьев с параметрами точности в заранее заданном диапазоне. Следует также отметить, зубошлифование стабильно обеспечивает шероховатость поверхности зубьев Ra 0,3-1,6 мкм.

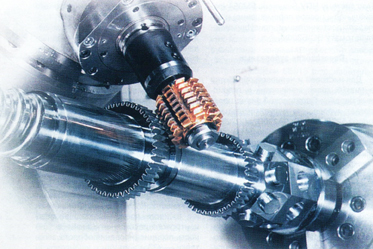

Важным этапом развития финишной обработки закаленных зубчатых колес явилось создание метода непрерывного обкатного зубошлифования червячным шлифовальным кругом. Непрерывное обкатное зубошлифование является одним из наиболее производительных и точных методов шлифования зубьев. В качестве инструмента используется червячный шлифовальный круг, исходный контур которого имеет форму зубчатой рейки. Эвольвентный профиль зуба образуется посредством движения обката червячного шлифовального круга и зубчатого колеса, находящихся в беззазорном зацеплении. Точечный контакт на нескольких левых и правых боковых поверхностях зубьев колеса и витков круга при их вращении обеспечивает непрерывный съем материала. Важнейшей составляющей непрерывного обкатного шлифования является автоматическая профильная правка червячного шлифовального круга.

Этот метод находит достаточно широкое применение, но наиболее эффективно используется в станках признанного мирового лидера в зубошлифовании — фирмы Reishauer. Зубошлифовальные станки этой фирмы моделей RZ 150, RZ 362, RZ 400, RZ 820 (число в названии модели соответствует максимальному внешнему диаметру заготовки) могут шлифовать колеса различной формы: валы, диски, зубчатые сегменты, зубчатые долбяки, дисковые шеверы.

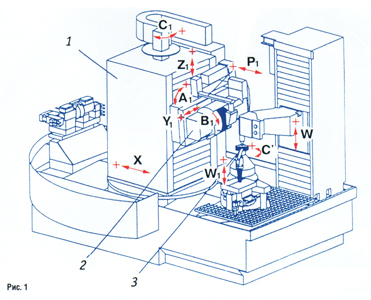

Особенно показателен в этом смысле станок модели RZ 400. Конструктивное расположение узлов станка существенно отличается от применяемого до настоящего времени, что позволяет решать не выполнимые ранее технологические задачи. Схема станка и его оси показаны на рисунке 1. Шлифовальный шпиндель 2 установлен в жесткой поворотной инструментальной бабке 1 и совершает все движения, необходимые для ведения процесса шлифования и правки. Заготовка 3 осуществляет только вращение (без линейных перемещений), что обеспечивает ей высокую жесткость и удобство для автоматической и ручной загрузки. Оси станка: А1 — поворот шлифовальной головки, В1 — вращение шлифовального круга, С1 — поворот инструментальной бабки, С' — вращение шпинделя заготовки, Р1 — следящее перемещение сопла шлифовального масла, W — перемещение задней бабки, W1 — установка по высоте центрирующего пальца, X— радиальная подача шлифовального круга, Y1 — тангенциальное перемещение (шифтинг), Z1 — осевая подача.

Особенно показателен в этом смысле станок модели RZ 400. Конструктивное расположение узлов станка существенно отличается от применяемого до настоящего времени, что позволяет решать не выполнимые ранее технологические задачи. Схема станка и его оси показаны на рисунке 1. Шлифовальный шпиндель 2 установлен в жесткой поворотной инструментальной бабке 1 и совершает все движения, необходимые для ведения процесса шлифования и правки. Заготовка 3 осуществляет только вращение (без линейных перемещений), что обеспечивает ей высокую жесткость и удобство для автоматической и ручной загрузки. Оси станка: А1 — поворот шлифовальной головки, В1 — вращение шлифовального круга, С1 — поворот инструментальной бабки, С' — вращение шпинделя заготовки, Р1 — следящее перемещение сопла шлифовального масла, W — перемещение задней бабки, W1 — установка по высоте центрирующего пальца, X— радиальная подача шлифовального круга, Y1 — тангенциальное перемещение (шифтинг), Z1 — осевая подача.

Кроме того, хорошо известно, что образование в поверхностных слоях остаточных сжимающих напряжений повышает усталостную прочность зубчатых зацеплений, а образование растягивающих напряжений ее понижает. Специальные математические программы позволяют производить шлифование на станке RZ 400 с такой мощностью, которая обеспечивает возникновение в поверхностных слоях именно сжимающих напряжений.

Для высокопроизводительной комплексной обработки цилиндрических косозубых колес и колес типа «вал» фирма Reishauer предлагает станок с ЧПУ RZF. Шлифование и последующее хонингование закаленных профилей зубьев проводят за один установ заготовки. Для правки червячного шлифовального круга и зубчатого хона используют два алмазных зубчатых колеса, имеющих геометрию зубчатого венца со всеми модификациями. Возможна их произвольная взаимозаменяемость.

Для правки одно- или двухзаходных червячных шлифовальных кругов фирма Reishauer предлагает станок AM 10. В то время как один шлифовальный круг правится, другой шлифовальный круг работает на станке. Это сокращает вспомогательное время.

В перечне производителей зубо- шлифовальных станков — корпорация Gleason, фирмы Samputensili, Oerlikon, Mitsubishi, Klingelnberg, Liebherr, Hufler.

Корпорация Gleason предлагает двенадцать моделей с максимальным диаметром обрабатываемых колес от 245 до 4000 мм.

Компания Samputensili выпускает четыре модели станков для шлифования внешних и внутренних зубчатых зацеплений с максимальным диаметром до 500 мм, три модели станков для шлифования червяков и винтообразных зубчатых соединений диаметром до 375 мм и максимальной длиной шлифования до 2950 мм.

Фирма Hufler представляет портальный зубошлифовальный станок, предназначенный для обработки наружных колес диаметром до 3000 мм профильным кругом. Величина хода круга вдоль зуба может достигать 1000 мм. Жесткий неподвижный портал изготовлен из полимербетона. Суппорт изделия установлен на гидростатических подшипниках. Смонтированный на нем круглый стол оснащен прецизионным беззазорным червячным приводом деления и рассчитан на нагрузку до 35 тонн. Шлифовальный круг с приводом от гидродвигателя позволяет шлифовать зубья с модулем до 25 мм. Имеется автоматическое балансировочное устройство, система попадания во впадину зуба, измерительный щуп для контроля формы зуба. Разворот шлифовальной головки на угол наклона зуба производится автоматически.

Зубошевинговальные — потребность сохраняется

Несмотря на развитие комплексных процессов зубообработки, например, зубофрезерования без СОЖ, последующей закалки зубчатых колес и их шлифования, отклонения от точного профиля и царапины, образующиеся в результате наростов на режущих кромках червячной фрезы, сохраняются и требуют при шлифовании снятия больших припусков. Поэтому до сих пор существует определенная потребность в зубошевинговальных станках, производимых, главным образом, корпорацией Gleason, фирмой Mitsubishi и итальянской компаний Sicmat.

Несмотря на развитие комплексных процессов зубообработки, например, зубофрезерования без СОЖ, последующей закалки зубчатых колес и их шлифования, отклонения от точного профиля и царапины, образующиеся в результате наростов на режущих кромках червячной фрезы, сохраняются и требуют при шлифовании снятия больших припусков. Поэтому до сих пор существует определенная потребность в зубошевинговальных станках, производимых, главным образом, корпорацией Gleason, фирмой Mitsubishi и итальянской компаний Sicmat.

У станка модели ZS 130 Т CNC корпорации Gleason шевер диаметром 256 мм расположен в вертикальной оси и постоянно вращается в одном направлении с частотой 600 мин-1, а заготовка, устанавливаемая в вертикальной оси и на двухпозиционном поворотном столе, имеет вращение от собственного привода, синхронизируемое по частоте и направлению с вращением шевера. Максимальная частота этого вращения без реверса достигает 4500 мин1. При этом крутящий момент на заготовке периодически изменяется в зависимости от величины подачи по оси X. Такой метод шевингования получил название Power Shaving (силовое шевингование). Синхронизация вращения шевера и заготовки диаметром 20-130 мм и модулем до 3,5 мм происходит автоматически. Пока шевингуют одну заготовку, на поворотном столе устанавливают в это время другую, и приводят ее во вращение с предварительным индексированием и с требуемой для шевингования частотой, что снижает как вспомогательное, так и основное время обработки в среднем вдвое. Как и большинство других шевинговальных станков, работающих обычно в условиях крупносерийного производства, этот станок тоже оснащен автоматическим конвейерным загрузочным устройством. Все рабочие и установочные движения выполняются шевером.

В зубошевинговальных станках также проявилась тенденция к комплексности обработки. Так, на станке модели RASO 400 фирмы Sicmat в условиях крупносерийного производства по заказу устанавливают устройство для зубозакругления. Этот станок имеет модульную конструкцию и в зависимости от типоразмера (всего таких типоразмеров четыре) может работать в нескольких циклах, в частности во врезном, подрезном, параллельном, диагональном и смешанном, обрабатывая расположенным в горизонтальной оси шевером диаметром 180-254 мм зубчатые колеса диаметром 10-400 мм и модулем 8 мм.

Зубохонинговальные — есть контакт

В серийном производстве используется хонингование зубчатых колес как доступный и экономически оправданный способ обработки закаленных деталей. Благодаря специфичности структуры поверхности, хонингованные зубчатые колеса в сравнении с другими колесами характеризуются бесшумностью работы и износоустойчивостью. Обработанная поверхность на участке головки зуба до начальной окружности имеет рисунок типа «елочка», что способствует образованию масляной пленки, а значит, и оказывает положительное влияние на генерирование шумов и сводит их к минимуму. Образование такого рисунка на поверхности обусловливается кинематикой процесса, при которой хонинговальный инструмент обкатывается по детали, будучи при этом установленным под углом.

Скорость резания при зубохонинговании по сравнению со шлифованием очень мала и находится в диапазоне 0,5-6,5 м/с. Поэтому термическая нагрузка на режущие зерна, связку и материал детали настолько мала, что структурные изменения и характерные для шлифования прижоги исключаются. Даже повышение скорости резания до 10 м/с, что характерно для станков нового поколения, не увеличивает опасности термических нагрузок. Резание с малыми скоростями сопровождается действием больших сил. Они могут быть столь велики, что вызывают поверхностное уплотнение, повышая внутренние напряжения сжатия, которые уже имеют место после термической обработки. Повышение внутренних напряжений хорошо сказывается на износостойкости детали. Поэтому хонингованные колеса, как давно доказано, обладают большей износостойкостью и долговечностью в сравнении с колесами, обработанными другими способами.

В то же время, несмотря на совершенствование процесса предварительной обработки, остаются проблемы наибольших величин съема, наибольших колебаний припуска, а также оптимальной величины съема. Этой проблеме было уделено большое внимание фирмой Fassler, вторым после корпорации Gleason производителем зубохонинговальных станков. Возникла идея сочетать достоинства хонингования с производительностью шлифования. Так появился термин «прямое хонингование», или Fassler Direct-Honing, при котором деталь подвергается хонингованию после закалки.

Способ Direct-Honing дает возможность иметь теоретически линейный контакт по двум боковым поверхностям, линейный или точечный контакт по одной боковой поверхности с синхронизацией (или без нее) приводов изделия и инструмента. Для достижения оптимального результата эти условия можно комбинировать друг с другом. При выборе материала инструмента необходимо обращать внимание на достижение возможно большей стойкости. Однако надо иметь в виду, что материалы, обеспечивающие хорошее резание, подвержены большему износу, что приводит к частой правке. Короткое время хонингования достигается при таком построении процесса, когда обеспечивается теоретически линейный контакт по всей боковой поверхности зуба. При этом должен быть исключен точечный контакт между ними. Это противоречит требованию получения высоких давлений в зоне контакта, однако даже при теоретически линейном контакте возникают достаточно большие силы для получения высоких давлений. Высокая динамичность процесса, являющаяся следствием постоянно меняющихся условий контакта с изменением угла поворота, может стать причиной сильных вибраций узлов станка. Это влияние особенно сильно будет проявляться при обработке с однопрофильным линейным контактом. Чтобы его минимизировать, необходимо стремиться к поддержанию постоянного двухпрофильного линейного контакта. Возникающие при этом ограничения воспроизводства модификаций профилей на детали за счет кинематики станка при серийном производстве можно обойти за счет выбора инструмента, который учтет особенности обрабатываемого профиля. При хонинговании имеет место непрерывный обкат, что в сравнении с методом обработки с единичным делением дает решающее преимущество в части плавности протекания процесса.

Фирма Fassler предлагает две модели (К-300 и К-400) хонинговальных станков, предназначенных для обработки зубчатых колес наружного и внутреннего зацепления диаметром до 400 мм и шириной до 1000 мм. Станки имеют шесть управляемых осей. Корпорация Gleason производит четыре модели хонинговальных станков для обработки колес диаметром до 250 мм и модулем до 6 мм.

О точности

Все уже перечисленные требования, предъявляемые к зубчатым передачам, — а именно, надежность, долговечность, бесшумность и т. д. — существенным образом зависят от точности изготовления зубчатых колес. Естественно, существенную роль в достижении необходимых точностных параметров играют средства контроля.

Не касаясь конкретных методов и средств контроля, обратимся к одному приему, предложенному фирмой Klingelnberg Sohne GmbH.

Измерительная машина является лишь одним колесом в производственном механизме, но это колесо имеет существенное значение для всего процесса. Чтобы производственный процесс проходил по замкнутому циклу, необходимо оптимизировать процесс, соединив измерительную машину со станком. А поскольку фирма Klingelnberg сама является производителем зубообрабатывающих станков, то ей хорошо известно все, что нужно для обеспечения безупречного функционирования.

Результатом проведенных исследований явилось создание диагностической программы КОМЕТ для производства конических колес, определяющей весь процесс производства как замкнутый цикл, в котором ошибки исключаются в принудительном порядке. КОМЕТ корректирует результаты измерений детали после фрезерования и закалки на основании параметров исходной формы и автоматически передает пересчитанные данные в систему обрабатывающего станка. Проверка осуществляется по предварительно установленным параметрам (из полного набора можно выбрать не более двадцати). КОМЕТ исключает все источники погрешностей: погрешность топографии, поводки после закалки и т. д.

Программа совместима со всеми известными зуборезными станками, она обеспечивает быстрое получение очень точного результата в процессе производства. Система может быть включена в сеть, объединяющую несколько единиц оборудования. При этом КОМЕТ передает рассчитанные параметры в базу данных соответствующего станка, из которой обрабатывающие центры могут вызвать эти данные. Кроме того, фирма разработала программное обеспечение замкнутого цикла для цилиндрических зубчатых колес.

А в заключение...

Собственно, заключение и не требуется. Все, о чем было сказано, — о методах, приемах, технических решениях и их реализации в виде конкретных образцов оборудования — это и есть современный уровень развития отрасли, которая непрерывно движется вперед. И все идет к тому, что скоро надо будет просто установить на стол станка закаленную заготовку и получить на выходе полностью обработанное и прошедшее полный контроль зубчатое колесо. Жаль только, что в этой гонке мы пока отстали. Пока?

Сергей Заякин

Журнал «Оборудование: рынок, предложение, цены» №№ 05-06, май-июнь 2004 г.