- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Исследован процесс вышлифовывания стружечных канавок в осевом режущем инструменте из быстрорежущих сталей, в том числе безвольфрамовых.

Целью настоящего исследования является повышение качества режущего инструмента из быстрорежущих сталей при снижении затрат на его изготовление.

Проблема вызвана тем, что в настоящее время развитие отечественного машиностроения связано среди прочего, во-первых, с применением все более твердых, прочных, вязких, износостойких, а следовательно, все более труднообрабатываемых конструкционных материалов и, во-вторых, с возрастанием требований к точности и шероховатости поверхности деталей. Поэтому проблемы повышения производительности и качества механической обработки не только не теряют своего значения, но, как показывает практика, становятся все более актуальными.

Одной из таких проблем является обеспечение машиностроительной промышленности высокопроизводительным и износостойким инструментом. При этом снижение производственных затрат идет в основном по двум направлениям:

Эти тенденции находятся в противоречии, поскольку интенсификация режимов резания требует повышения стойкости инструмента, а повышение стойкости требует дополнительных затрат на изготовление инструмента. Поскольку расходы по линии инструмента включают стоимость инструментального материала и стоимость изготовления инструмента, то и пути разрешения указанного противоречия нужно искать в снижении стоимости инструментального материала (без существенного снижения его износостойкости) и в совершенствовании технологии изготовления инструмента.

Несмотря на все возрастающую долю твердых сплавов, минералокерамики и сверхтвердых материалов в производстве режущего инструмента, основным инструментальным материалом в настоящее время остаются быстрорежущие стали. Это объясняется тем, что при достаточно высоких твердости, теплостойкости и износостойкости эти стали обладают более высокой статической и динамической прочностью, а также намного лучше обрабатываются, являясь в то же время значительно более дешевыми в сравнении с твердыми сплавами и синтетическими сверхтвердыми материалами. Поэтому, по мнению аналитиков, преимущественное использование быстрорежущих сталей в качестве инструментального материала в обозримом будущем сохранится. Следовательно, сохранится актуальность как проблемы повышения качества самой быстрорежущей стали, так и проблемы совершенствования технологии изготовления быстрорежущего инструмента с целью улучшения его эксплутационных свойств (в первую очередь повышения стойкости и скорости резания) и снижения его себестоимости.

Стойкость режущего инструмента определяется не только исходными свойствами инструментального материала, но и состоянием рабочих поверхностей инструмента. Состояние рабочих поверхностей и поверхностного слоя режущего инструмента из быстрорежущей стали формируется в основном на финишных операциях — шлифовании, затачивании и полировании рабочих поверхностей. Расходы на эти операции могут составлять до 50 % всех расходов по изготовлению инструмента.

При изготовлении осевого многозубого режущего инструмента (сверла, зенкеры, развертки, метчики, концевые фрезы), например, лимитирующей операцией является шлифование стружечных канавок. В процессе изготовления таких инструментов по традиционной технологии (фрезерование — термообработка — шлифование) острые кромки фрезерованных канавок в результате резких перепадов температур при термообработке становятся концентраторами напряжений. Поэтому получило распространение вышлифовывание стружечных канавок после термообработки, в закаленных заготовках, по целому материалу без фрезерования. Это позволяет избежать термического растрескивания инструмента, выкрашивания режущих кромок, но в то же время создает проблемы при выполнении шлифовальных операций. Поскольку глубина резания резко возросла (есть технологии, предусматривающие вышлифовывание канавки за один ход), возрастают динамическая и тепловая напряженность процесса, вследствие чего и опасность возникновения прижогов, растягивающих напряжений, микротрещин также резко возрастает. Авторами исследований [1] предложен ряд мер, позволяющих частично устранить прижоги и микротрещины при вышлифовывании канавок (применение прерывистых кругов, высокопористых кругов, уменьшение глубины резания, снижение скорости шлифования, повышение давления СОЖ), но до конца решить проблему не удалось, главным образом из-за организационных сложностей.

Проблема вновь обострилась в связи с попытками внедрения в инструментальное производство маловольфрамовых и безвольфрамовых быстрорежущих сталей типа 11М5Ф, в которых дорогой и дефицитный вольфрам заменен другими легирующими компонентами — молибденом, ванадием. В отличие от традиционных марок данная безвольфрамовая сталь является заэвтектоидной, для которой характерно отсутствие крупных эвтектических карбидов, мелкозернистая однородная структура аустенита и равномерное распределение мелких вторичных карбидов, что в совокупности придает ей высокую вторичную твердость и теплостойкость при большой прочности и ударной вязкости [2].

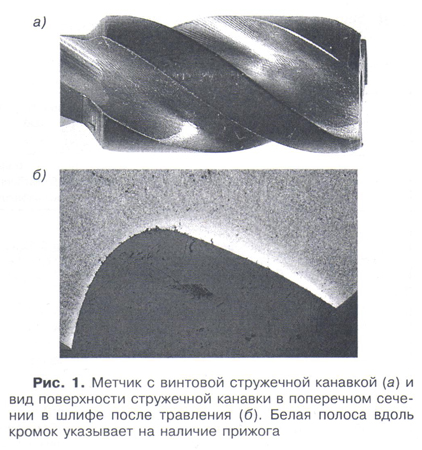

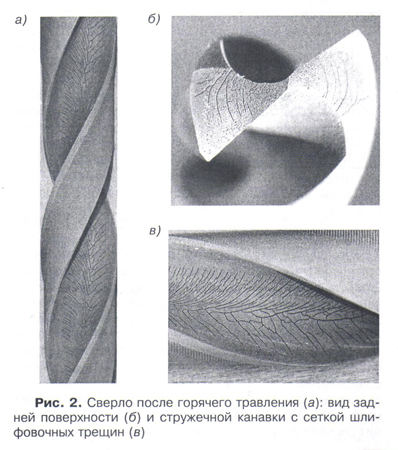

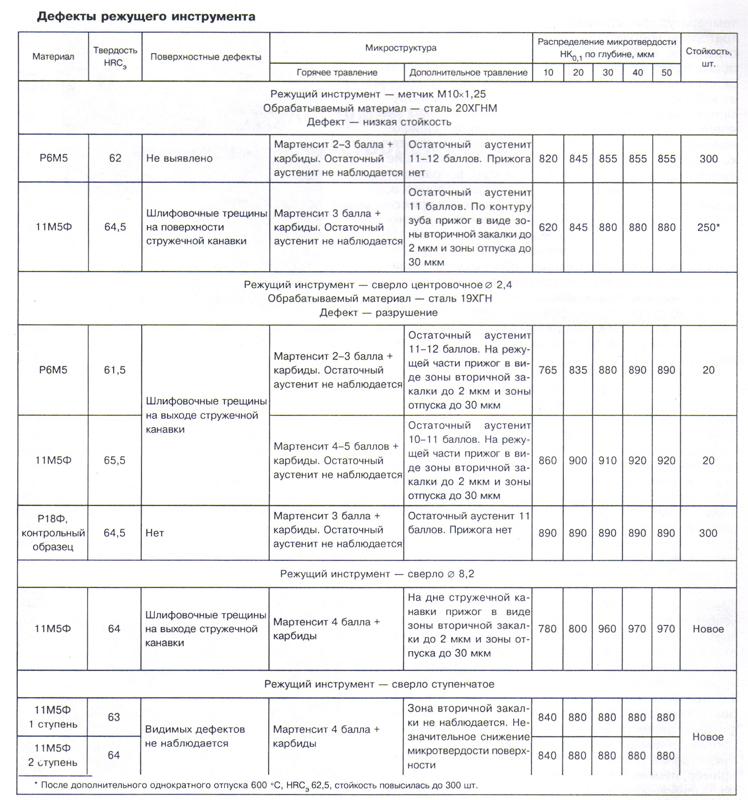

Исследования, проведенные на ОАО «АВТОВАЗ» совместно с ТГУ, показывают, что при определенных условиях стойкость инструмента из безвольфрамовых сталей 11М5Ф, 11М7Х2Ф-Ш и других приближается к стойкости инструмента из традиционных быстрорежущих сталей, таких как Р6М5, Р6М5К5. В то же время стоимость безвольфрамовых сталей в 1,3- 1,8 раз ниже стоимости сталей традиционных марок. В этих условиях проблема бесприжогового шлифования вновь резко обостряется. Дело в том, что соотношение компонентов в быстрорежущих сталях существенно влияет на их шлифуемость. Если, например, изменение содержания углерода, вольфрама, молибдена на шлифуемость влияет несущественно, то увеличение в стали содержания карбидов ванадия заметно ухудшает ее, поскольку твердость карбида ванадия соизмерима с твердостью электрокорунда [3]. На практике это привело к тому, что при обработке режущего инструмента из безвольфрамовых быстрорежущих сталей на тех же режимах, что применяются для традиционного инструмента, стойкость его снижается в 2-20 раз. Так, если в прошлом году рекламации по стойкости инструментов из.сталей Р6М5 и Р6М5К5 составили на ОАО «АВТОВАЗ» 1,55 %, то для инструментов из сталей 11М5Ф и 11М7Х2Ф-Ш эта цифра возросла до 11,7 %. На рис. 1 показан метчик и поверхность стружечной канавки в поперечном сечении с прижогом, на рис. 2 —сверло после горячего травления с сеткой шлифовочных трещин на задней поверхности и стружечной канавке. Аналогичную картину можно видеть и на других режущих инструментах, изготавливаемых в инструментальном производстве ОАО «АВТОВАЗ» (таблица). Такое положение привело многих исследователей и практиков к пессимистическому выводу об экономической нецелесообразности применения безвольфрамовых быстрорежущих сталей в качестве инструментального материала.

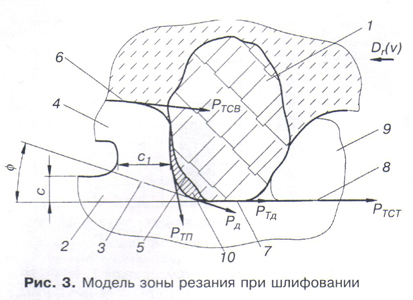

работа деформации, совершаемая силой деформации Рд;

работа деформации, совершаемая силой деформации Рд;Наличие нароста 10 на передней поверхности зерна свидетельствует о наличии в приконтактной зоне стружки застойных явлений и вторичной деформации, однако работой деформации как источником теплообразования пренебрегаем из-за ее предполагаемой незначительности.

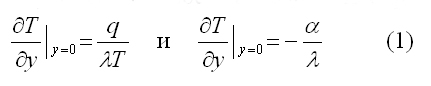

Таким образом, элементарная модель зоны резания при шлифовании усложнена по сравнению с аналогичной моделью зоны резания лезвийным инструментом, во-первых, наличием дополнительных источников теплообразования от сил Ртсв и Ртст и, во-вторых, стохастическим характером параметров и показателей, характеризующих зону резания при шлифовании (форма и размеры зерен, толщина среза с, положение и распределение зерен, и как следствие, переменные значения сил, температур и т. п.). Тем не менее, существенная общность указанных моделей позволяет в первом приближении воспользоваться предлагаемой моделью для анализа температурно-силовой обстановки в зоне резания как отдельным абразивным зерном, так и шлифовальным инструментом в целом. Это дает возможность представить задачу о температурном поле при шлифовании как контактную задачу о температурном поле при взаимном перемещении двух контактирующих полуограниченных тел, когда в контакте действует равномерно распределенный источник тепла постоянной интенсивности. При этом, как показывают исследования [4], доля тепла, уходящего в стружку, не превышает 3 %, что позволяет пренебречь им при инженерных расчетах. Решаем указанную задачу как дифференциальное уравнение теплопроводности с граничными условиями

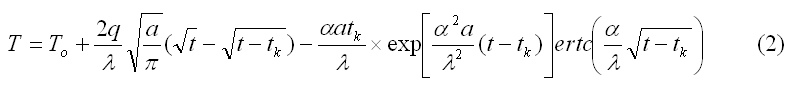

первое из которых относится к периоду контакта элементарного участка шлифуемой поверхности с зерном (t<tk), а второе — к периоду прохождения над этим участком межзернового пространства (t>tk), у — координата в глубь детали, см. Получаем выражение [5]

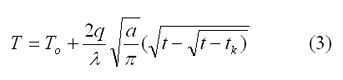

для работы с охлаждением и

для работы всухую, где T — температура контакта, °С; T0 — начальная температура, °С; q — интенсивность теплового потока в деталь, кал/см2 · с; λ и а — коэффициенты тепло- и температуропроводности материала детали, кал/см · с · °С и см2/с; α — коэффициент теплоотдачи с поверхности детали в период паузы, кал/см2 · с · °С; t и tK — время общее и контакта (время прохождения зерна над элементарным участком поверхности детали), с.

Интенсивность теплового потока в деталь составляет

q = bQ, (4)

где b — доля теплового потока, идущая в деталь (значения b в зависимости от теплофизических характеристик круга и детали и режима шлифования приведены в работе [4]); Q — общая интенсивность тепловыделения в контакте, кал/с.

Согласно рассмотренной выше модели зоны резания при шлифовании,

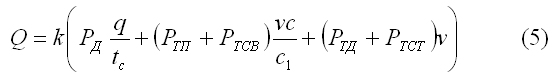

где к = 0,23 кал/кг · см — тепловой эквивалент работы; g — величина абсолютного сдвига элемента стружки, см; tc — время между двумя элементарными сдвигами, с.

Анализируя выражения (2) и (3) с учетом (4) и (5), можно определить основные пути управления процессом шлифования быстрорежущего инструмента с целью оптимизации температуры процесса. Как видим, меры по снижению температуры шлифования сводятся, в первую очередь, к снижению усилий деформации и трения, оптимизации скорости шлифования, увеличению пористости круга, повышению интенсивности теплоотвода через СОЖ.

При экспериментальном исследовании шлифования быстрорежущих сталей в качестве исследуемых показателей на первом этапе были приняты:

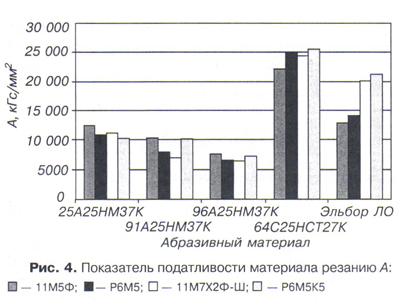

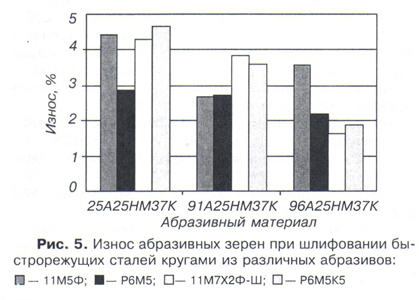

Результаты исследований приведены на диаграммах рис. 4, 5.

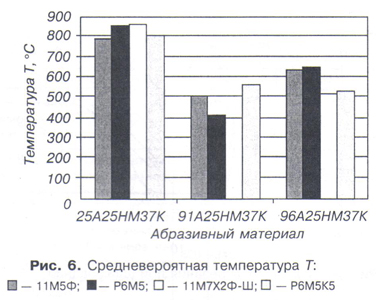

На рис. 6 приведены значения температуры Т, °С, рассчитанные по формуле (3).

Видно, что на показатели шлифования существенное влияние оказывает материал круга и состав стали. Оптимальное качество обработки для сталей типа Р6М5 и 11М5Ф достигается на различных режимах, причем диапазон оптимальных режимов для сталей типа 11М5Ф существенно уже. Исследование показало, что лучшими режущими свойствами обладает хромотитанистый электрокорунд 91А и 96А, для которого характерно повышение производительности шлифования в 1,66 раза для стали 11М5Ф, в 1,74 раза для стали 11М7Х2Ф-Ш, в 1,67 раза для стали Р6М5, в 1,43 раза для стали Р6М5К5 по сравнению с белым электрокорундом 25А при уменьшении интенсивности прижогообразования. Наименьшую производительность показал карбид кремния зеленый, вероятно, в связи с большей химической активностью к быстрорежущим сталям в среде водной эмульсии. Эльбор марки ЛО занял промежуточное положение, возможно, из-за неоптимальных режимов его эксплуатации. Из-за этого рассчитанные значения температур при шлифовании карбидом кремния зеленым и эльбором марки ЛО оказались значительно большими, чем при шлифовании обычными абразивами, и на рис. 6 не приводятся.

В настоящее время в цехах инструментального производства ОАО «АВТОВАЗ» используют эльбор марки ЛО на операциях заточки инструмента. Исследована возможность использования более современной марки эльбора ЛКВ, обладающей значительно более высокими прочностными свойствами по изгибу и истиранию абразивного зерна. Проведены производственные испытания на операциях заточки и профилирования долбяков и червячных фрез. Применение на операциях предварительного и окончательного шлифования профиля червячных фрез эльборовых кругов марки ЛКВ50 позволило исключить прижоги и повысить производительность обработки в 1,3 раза.

Таким образом, экспериментально определено и подтверждено в производственных условиях, что наиболее приемлемыми абразивными материалами, повышающими производительность и качество обработки быстрорежущих сталей, в том числе и безвольфрамовых, являются хромотитанистый электрокорунд и эльбор марки ЛКВ.

Выводы

А.В. Гордеев, к.т.н. Д.В. Вострокнутов

Журнал «Металлообработка», 6 (24) 2004

Литература