- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

В продолжение темы, начатой в первом номере нашего журнала, обратимся к современному состоянию вспомогательного инструмента для обработки резьбы. Наверное, многим приходилось слышать о «жестком резьбонарезании» и о «резьбонарезных патронах». Попробуем рассмотреть ситуацию с их применением подробнее.

При обработке резьбы метчиком совпадение подачи с шагом резьбы означает, что скорость вращения шпинделя станка и подача должны быть точно согласованы. Рассогласование приводит к ошибке профиля (браку резьбы) или к поломке метчика из-за резкого увеличения усилия резания. Данную задачу должна решать система управления станка. В тех случаях, когда система управления перемещением и числом оборотов (система ЧПУ) отсутствует, как, например, на автоматических линиях, или не решает указанной задачи, приходится прибегать к особым конструкциям вспомогательного инструмента. Именно поэтому сегодня существуют два принципиально различных подхода к вспомогательному инструменту для закрепления метчиков. Для тех станков, где система ЧПУ и техническое состояние станка позволяют обеспечить согласование шага, используется принцип «жесткого» резьбонарезания, о котором подробнее далее. На автоматических линиях, агрегатных станках и большинстве обрабатывающих центров традиционно применялись и применяются резьбонарезные патроны с компенсацией на сжатие и растяжение.

РЕЗЬБОНАРЕЗНЫЕ ПАТРОНЫ С КОМПЕНСАЦИЕЙ

Принцип действия патронов с компенсацией прост — передняя часть патрона с вставкой под метчик (рис. 1) имеет возможность перемещаться в осевом направлении относительно самого патрона, установленного в шпинделе станка. Если вставка перемещается наружу, говорят о компенсации на растяжение (общая длина патрона увеличивается), в противном случае — говорят о сжатии.

Компенсация (т. е. перемещение вставки с метчиком) происходит под действием усилия резания при рассогласовании скорости подачи с шагом резьбы. Если подача при заданных оборотах превышает шаг резьбы, патрон начинает сжиматься. Если подача отстает от шага, патрон растягивается. Таким образом, патрон компенсирует возможные ошибки в скорости подачи и скорости вращения шпинделя.

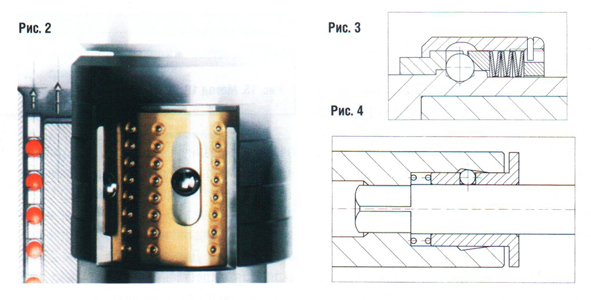

Существует несколько конструкций патронов с компенсацией. Предпочтение при использовании надо отдавать тем патронам, которые имеют в своей конструкции шариковую втулку (рис. 2), обеспечивающую плавность хода вставки относительно корпуса патрона. На рынке также существуют патроны со шпонками или штифтами в продольных пазах, имеющие существенный недостаток — передавая крутящий момент, возникающий при обработке резьбы, шпонка или штифт прижимаются к одной стороне паза, существенно увеличивая усилие, необходимое для перемещения вставки. Такие патроны более дешевы, но не позволяют стопроцентно исключить опасность перерезания.

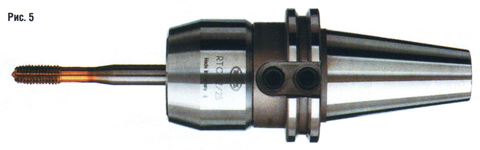

Для закрепления метчика в патроне используются быстросменные вставки. Под каждый размер метчика используется своя вставка. Чаще применяются вставки с предохранительной муфтой, защищающей метчик от поломки. Муфта настраивается на определенное усилие, при превышении которого начинается проскальзывание муфты и происходит отключение вращения метчика (рис. 3). Метчик во вставке закрепляется шариками (рис. 4). Такое крепление метчика обеспечивает его быстросменность, но вместе с тем уменьшает усилие крепления метчика. Если нагрузки на обратном ходе метчика велики (например, сильное несовпадение подачи и шага резьбы или ошибочное включение ускоренного перемещения отвода, когда метчик еще находится в контакте с деталью), возможно вытягивание метчика из вставки. Такое вытягивание приводит к тому, что вылет метчика увеличивается, а это может привести к возникновению аварийной ситуации при обработке следующих отверстий в автоматическом режиме работы станка. При заказе вставки надо обязательно указывать размер метчика и его исполнение (номер DIN или ISO). Дело в том, что, как мы уже упоминали в первой статье, метчики одного и того же диаметра в зависимости от того, по какому W стандарту они изготовлены, имеют различные диаметры хвостовика и размеры квадрата. Например, для метчика М16 DIN диаметр хвостовика 12 мм при квадрате 9 мм. Аналогичный метчик по ИСО имеет диаметр 12,5 мм при размере квадрата 10 мм. Таким образом, заказывая вставки DIN под метчики ISO, вы не сможете вставить метчик во вставку, а при обратном заказе вы получаете дополнительный люфт в месте крепления метчика.

Для компенсации усилия врезания (чтобы не допустить сжатия патрона при увеличении усилия на метчике во время работы его заходной части) патроны часто снабжены устройством повышения жесткости при заходе метчика. Отсутствие такого механизма может привести к неполному нарезанию резьбы по глубине. Если при врезании из-за увеличенного усилия метчик не начинает резать резьбу, а проскальзывает на входе в отверстие, то механизм компенсации начинает сжимать патрон, в то время как система ЧПУ продолжает фиксировать перемещение по оси. Когда усилие пружины компенсации превысит определенный уровень, метчик начинает резать. Система ЧПУ переходит на обратный ход, когда положение оси достигнет запрограммированной глубины резьбы. Однако, поскольку метчик прошел только часть запрограммированного перемещения, резьба получилась неполной глубины. Другим решением данной проблемы может стать применение патрона с компенсацией только на растяжение (без сжатия) и программировать подачу таким образом, чтобы она всегда немного отставала от шага резьбы (что приведет к гарантированному вытягиванию патрона).

При нарезании резьбы метчиком на автоматических линиях и агрегатных станках практически всегда применяются патроны с компенсацией. Отсутствие системы ЧПУ и регулируемых приводов (а в некоторых случаях перемещение гидравлическим приводом) вызывает существенное рассогласование между шагом и скоростью подачи. Кроме того, поскольку нельзя заранее точно сказать, отстает ли подача от заданного значения, или опережает его, применяются патроны с компенсацией в обе стороны — на сжатие и на растяжение.

На обрабатывающих центрах при программировании подачи на отставание можно применять патроны с компенсацией только на растяжение. Однако в этом случае нельзя использовать преимущество применения патронов с предохранительной муфтой. Применение таких патронов требует наличия компенсации на сжатие. Если диаметр отверстия под резьбу не соответствует номинальному (из-за износа сверла) или отверстие отсутствует (из-за поломки сверла), единственный способ предохранить метчик от поломки — использовать патрон с предохранительной муфтой и с компенсацией в обоих направлениях. Патрон в этом случае выбирается таким образом, чтобы ход компенсации на сжатие превышал глубину резьбы. Тогда, если метчик остановится на входе в отверстие, сработает предохранительная муфта, вращение метчика прекратиться (при продолжающемся вращении шпинделя) и патрон будет сжиматься до тех пор, пока шпиндель не достигнет запрограммированной координаты. В конце обратного хода патрон выйдет в безопасное положение и полностью разожмется.

Патроны с компенсацией выпускаются также в модульном исполнении, обеспечивая применение одного и того же патрона на разных станках с разным типом присоединения к шпинделю.

Как уже указывалось выше, патроны с компенсацией практически обязательны к применению на автоматических линиях и агрегатных станках. Для обрабатывающих центров ситуация меняется. Если станок находится в хорошем техническом состоянии в части механических узлов, системы ЧПУ и приводов, компенсация не работает на протяжении практически всего цикла резьбонарезания. В это время подача поддерживается на заданном уровне системой ЧПУ. Проблемы начинаются при подходе к точке реверса шпинделя. Именно в этом месте существует опасность перебега метчика. Привод по оси останавливается намного быстрее, чем шпиндель. После остановки движения подачи шпиндель некоторое время продолжает вращаться, и метчик продолжает глубже нарезать резьбу в детали. При отсутствии компенсирующего элемента такая ситуация приводит к растяжению патрона с метчиком и к поломке метчика, как самого слабого звена. При этом опасность перебега тем больше, чем выше скорость резания (частота вращения шпинделя). После реверса шпинделя подача на вывод метчика может не соответствовать подаче на прямом ходу, что также приведет к порче резьбы (подрезании боковой поверхности) или поломке метчика. Наличие компенсации позволяет свести опасность получения «перерезанной» резьбы (с увеличенным диаметром) к минимуму.

Применение резьбонарезного патрона с компенсацией позволяет решить проблемы с качеством резьбы и поломками метчика, но не решает проблемы повышения производительности операции обработки резьбы метчиком. При увеличении скорости вращения шпинделя компенсация начинает работать в столь широких пределах, что не позволяет обрабатывать резьбы в глухих отверстиях (возможно «утыкание» метчика в дно отверстия). Для сквозных отверстий возможен полный выход калибрующих ниток метчика из резьбы с нарушением профиля при реверсе. Поэтому дальнейшие разработки вспомогательного инструмента для метчиков велись в направлении повышения производительности. Решение было найдено, но только для станков с хорошей системой ЧПУ и в хорошем состоянии.

От патронов с компенсацией можно отказаться и использовать метод «жесткого» или синхронного нарезания резьбы в том случае, если система ЧПУ решает две указанные выше проблемы, то есть:

РЕЗЬБОНАРЕЗНЫЕ ПАТРОНЫ ДЛЯ «ЖЕСТКОГО» (СИНХРОННОГО) НАРЕЗАНИЯ РЕЗЬБЫ

Само понятие «жесткий» означает отсутствие какого-либо механизма компенсации длины оправки. Подразумевается, что все ошибки шага компенсируются системой ЧПУ, вернее не возникают благодаря ее совершенству. Система ЧПУ обеспечивает совпадение шага с подачей, точный и быстрый останов и совпадение подачи с шагом при реверсе. Только в этом случае возможно осуществление свободного вывода метчика из отверстия без затирания боковых поверхностей резьбы.

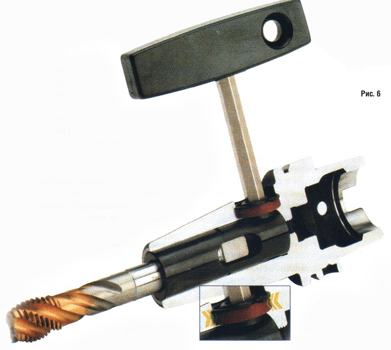

В течение последних лет жесткое резьбонарезание стало стандартной опцией большинства систем ЧПУ. Для программирования достаточно только указать функцию цикла и размер (шаг) метчика. Жесткие резьбонарезные патроны по конструкции аналогичны оправкам под концевые фрезы (жесткие монолитные патроны), но с быстросменными вставками под метчик на конце патрона (рис. 5). Стоимость таких па тронов намного меньше стоимости патронов с компенсацией. Кроме того, они более компактны. Качество обработанной резьбы зависит в большей степени от точности шпинделя станка, винтов подачи и работы системы ЧПУ.

Основным преимуществом применения «жестких» патронов стала скорость обработки. Жесткий резьбонарезной патрон позволяет увеличить скорость обработки в несколько раз по сравнению с патронами с компенсацией. Это возможно благодаря более точной остановке шпинделя в конце цикла резьбонарезания без перебега, в том числе и на высоких скоростях.

Несмотря на то, что практически любая система ЧПУ имеет опцию жесткого нарезания резьбы, многие производители по-прежнему используют на станках с ЧПУ патроны с компенсацией. Это связано, прежде всего, с надежностью обработки. Дело в том, что любой привод станка с ЧПУ имеет люфт механической системы или дрейф электрической части привода. Современные системы сводят эту погрешность к минимуму, но, тем не менее, она присутствует. Эти ошибки приводят к нарушению полной синхронизации между скоростью вращения шпинделя, скоростью подачи и этими же параметрами после реверса шпинделя. Периодическое обслуживание станка уменьшает подобные ошибки, но не устраняет их полностью.

Увеличение частоты вращения шпинделя делает это несовпадение более заметным и достаточным для влияния на работоспособность метчиков на высоких скоростях, особенно при реверсе. Ошибки в синхронизации приводят к снижению стойкости метчиков и ухудшению качества резьбы. Это вызвано затиранием метчика при обратном ходе с образованием наклепа на режущих кромках метчика. Исследования показали, что при реверсе усилие возрастает более чем в два раза и остается таким же высоким при всем обратном ходе.

Для уменьшения наклепа на режущие кромки были разработаны жесткие резьбонарезные патроны с эластичным пружинным элементом, обеспечивающим минимальное сжатие/растяжение (0,5 мм) для компенсации ошибки синхронизации (рис. 6). Эти патроны могут использоваться так же, как обычные «жесткие» патроны, т. е. в цикле жесткого резьбонарезания.

Для уменьшения наклепа на режущие кромки были разработаны жесткие резьбонарезные патроны с эластичным пружинным элементом, обеспечивающим минимальное сжатие/растяжение (0,5 мм) для компенсации ошибки синхронизации (рис. 6). Эти патроны могут использоваться так же, как обычные «жесткие» патроны, т. е. в цикле жесткого резьбонарезания.

Исследования показали, что патроны с минимальной компенсацией позволяют:

Таким образом, применение патронов с минимальной компенсацией позволяет решить проблемы, связанные с ошибками синхронизации при работе на высоких скоростях. Но эти патроны не решают проблем, связанных с реверсом шпинделя. При высокопроизводительной обработке эти проблемы могут иметь большее влияние на работу метчика, чем влияние ошибок синхронизации.

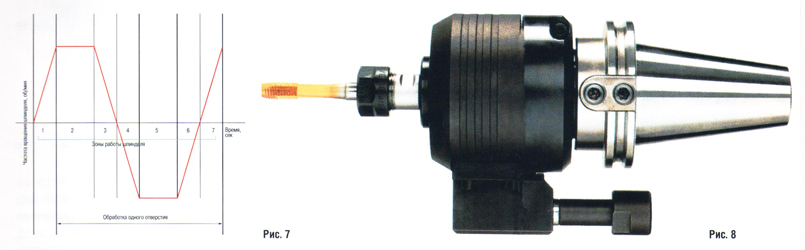

Любая другая операция обработки резанием (сверление, фрезерование, растачивание) осуществляется без изменения направления вращения шпинделя. Нарезание резьбы метчиком требует изменения направления вращения два раза за один цикл обработки. Как известно из основ физики, любая вращающаяся масса (в данном случае шпиндель станка) должна замедлить вращение и остановится перед изменением направления и разгоном. Из-за этого замедления и ускорения метчик практически никогда не работает на заданной производителем метчика и запрограммированной скорости резания. Более того, эта скорость не совпадает с индикацией системы ЧПУ и может быть определена только путем сравнения реального времени обработки отверстия со временем, рассчитанным из заданных режимов резания. Реальное время обработки всегда будет больше, чем рассчитанное. Это связано с тем, что система ЧПУ рассчитывает обороты шпинделя с учетом времени, необходимого для полной остановки вращения в точке реверса без перебега метчика по глубине отверстия. Поэтому после времени разгона наступает период работы на «заданной» скорости, которая ниже запрограммированной скорости резания на величину, достаточную для остановки шпинделя в точке реверса. Затем следует замедление вращения, выдержка времени для гарантированной остановки и повторение цикла при обратном направлении вращения (рис. 7).

Помимо потери производительности при нарезании резьбы с использованием жестких патронов нарушается одно из базовых правил обработки резанием: никогда не изменять скорость резания в процессе обработки. Любой метчик, особенно современный высокоскоростной. работает наилучшим образом на скорости, заданной его изготовителем. Это теоретически означает, что метчик должен вращаться с запрограммированным числом оборотов и менять направление вращения мгновенно, без разгона-замедления и выдержки времени. Однако, как мы рассмотрели выше, метчик либо разгоняется, либо работает на заниженной скорости, либо замедляется до полной остановки. Другими словами, шпиндель станка находится практически постоянно в состоянии разгона-замедления. В зависимости от заданной скорости он может, не достигнув полной частоты вращения, начать замедляться для подготовки к остановке и реверсу. Максимально достигаемые обороты определяются точкой пересечения кривых разгона и торможения. Для большинства современных обрабатывающих центров максимальные обороты не превышают 1200 об/мин. То есть, при обработке наиболее часто встречающейся резьбы (глубиной 1-1,5 диаметра), метчик никогда не работает на рекомендованной изготовителем скорости. В результате стойкость метчика существенно ниже максимально возможной.

Решение этой проблемы возможно путем внедрения компактных резьбонарезных аппаратов. Аппараты являются, по сути, обычным вспомогательным инструментом, т. е. звеном между шпинделем и метчиком. Их особенность в том, что реверс метчика осуществляется самим аппаратом без реверса шпинделя станка.

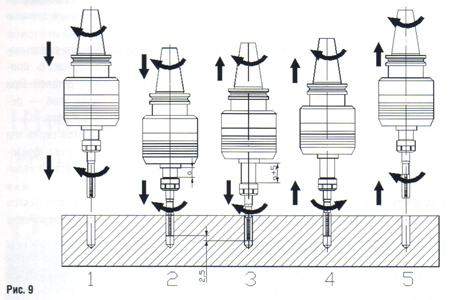

Резьбонарезной аппарат представляет собой компактную конструкцию, устанавливаемую в шпиндель станка из инструментального магазина (рис. 8). При установке в шпиндель корпус аппарата фиксируется от поворота с помощью рычага. Шпиндель аппарата имеет возможность осевого перемещения. При вытягивании на 5 мм происходит переключение внутреннего механизма, и направление вращения меняется на противоположное. При возвращении в исходное положение включается прямое направление вращения. Таким образом, цикл нарезания выглядит следующим образом (рис. 9). После включения вращения осуществляется перемещение метчика на прямом ходу и нарезается резьба (положение 1, рис. 9). За 2,5 мм до достижения заданной глубины резьбы подача переключается на обратную (положение 2). Оставшиеся 2,5 мм метчик проходит на прямом вращении, затем (поскольку суммарное вытягивание составит 5 мм) происходит переключение направления вращения (положение 3). Метчик выворачивается из отверстия (положение 4). Метчик на обратном вращении выходит полностью из отверстия, происходит быстрый возврат патрона в исходное состояние и переключение на прямое вращение (положение 5).

При использовании резьбонарезного аппарата время срабатывания реверса 0,1 с, при этом практически отсутствует зона разгона-торможения (реверсируемая масса состоит только из выходного вала патрона, цангового зажима и метчика). Таким образом, появляется реальная возможность использовать метчики, в том числе твердосплавные, на максимально возможной скорости резания, не опасаясь врезания.

Рассмотрим основные преимущества применения резьбонарезных аппаратов.

Сокращение циклового времени. В отличие от рассмотренного выше цикла жесткого нарезания резьбы с двумя реверсами шпинделя, скорость вращения метчика в данном случае может превысить предел в 1200 об/мин благодаря отсутствию разгона-торможения шпинделя станка. Такое увеличение скорости вращения метчика приводит к соответственному сокращению времени цикла по сравнению с жестким нарезанием резьбы.

Увеличение периода стойкости метчиков. При использовании резьбонарезных аппаратов метчик работает с постоянной скоростью резания, то есть достигает и поддерживает заданную производителем скорость резания. Поскольку метчик по своей конструкции предназначен для работы на этой скорости, именно на ней реализуется максимальная производительность и оптимальная стойкость. Известны случаи увеличения стойкости метчиков более чем в 10 раз при переходе с жесткого резьбонарезания на резьбонарезные аппараты.

Уменьшение износа шпиндельных узлов станка. Все части станка, участвующие в реверсе шпинделя, изнашиваются быстрее остальных узлов. В первую очередь это относится к двигателю шпинделя, шпиндельным подшипникам и самому шпинделю. Как быстро этот износ начинает сказываться на производительности станка, зависит от таких факторов, как скорость резания при нарезании резьбы, качество станка и его настройка, уровень технического обслуживания и число обрабатываемых за смену резьбовых отверстий. При использовании резьбонарезного аппарата все нагрузки при реверсе принимают на себя элементы самого аппарата. Некоторые современные резьбонарезные аппараты включают в себя сменный приводной элемент, воспринимающий большую часть/нагрузки и изнашивающийся быстрее остальных. Стоимость элемента не превышает стоимости метчика, и он может быть заменен менее чем за пять минут без простоя ранка. В зависимости от загрузки производства можно предусмотреть принудительную замену этого элемента при обслуживании.

В наибольшей степени экономия времени и денег при использовании резьбонарезных аппаратов проявляется при обработке деталей автомобильной промышленности. По данным одного из крупнейших американских автопроизводителей, при серийной обработке типовых деталей износ шпинделя в результате постоянного реверса требует замены через 12-18 месяцев эксплуатации. Стоимость комплекта шпинделя составляет 25 тыс. долларов. После перехода на резьбонарезные аппараты период эксплуатации шпинделя до замены составил пять лет. В результате этого перехода время обработки сократилось на четыре секунды на деталь при той же скорости вращения шпинделя, а стойкость метчика возросла с 2000 до 12000 отверстий. Фирмы, осуществляющие массовую обработку резьбы, производят ремонт аппаратов после пятнадцати-двадцати тысяч отверстий.

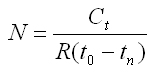

Во многих случаях технологи стоят перед выбором, какой вспомогательный инструмент выбрать — жесткие патроны или резьбонарезные аппараты. Аппараты имеют более высокую стоимость по сравнению с патронами различных конструкций. Для принятия окончательного решения предлагается рассчитать точку безубыточности по формуле:

где N — точка безубыточности в штуках выпущенных деталей;

Сt — стоимость нового инструмента (или разница в стоимости нового и старого), руб.;

R — стоимость станко-часа, руб.;

t0 —tn — экономия времени при внедрении данного инструмента, час.

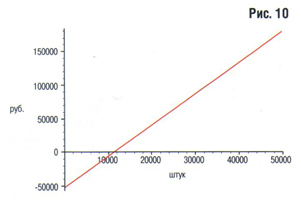

Приведем конкретный пример расчета точки безубыточности.

Обработка на втором установе моноблока дизельного двигателя (обработка плоскостей всасывания, распредвала, цилиндров, маховика и водяного насоса) включает в себя нарезание резьбы в 24 отверстиях М8 (18 отверстий глубиной 12 мм и 6 отверстий глубиной 13 мм). Для обработки применяется метчик из быстрорежущей стали в резьбонарезном патроне. По условиям обработки возможно применение твердосплавного метчика, но из-за перебега невозможно увеличить скорость резания. Рассчитаем точку безубыточности для данной обработки при использовании твердосплавного метчика в резьбонарезном аппарате.

Суммарная глубина отверстий — 294 мм, общий ход на рабочей подаче (удвоенная глубина плюс безопасное расстояние) — 684 мм. При обработке метчиком из быстрорежущей стали без покрытия (базовый вариант) при скорости резания 15 м/мин подача составляет 746 мм/мин. Время обработки (ход, отнесенный к подаче, плюс время разгона-торможения 1 с, умноженное на число отверстий) равно 1,49 мин.

При обработке метчиком из твердого сплава на скорости 50 м/мин подача равна 2487 мм/мин. Время обработки (ход, отнесенный к подаче) — 0,275 мин. Для данного случая (обрабатывающий центр российского производства) стоимость станко-часа R = 229 руб./час, разница в стоимости патрона с быстрорежущим метчиком и аппарата с твердосплавным метчиком Сt = 52250 руб. Экономия времени составляет 1,2156 мин (0,02 часа).

Расчет точки безубыточности показывает, что аппарат начинает приносить прибыль после обработки 11260 деталей. При годовой программе 13000 деталей — результат более чем приемлемый (рис. 10).

В заключительной статье этой серии мы рассмотрим особенности процесса фрезерования резьбы, его преимущества и недостатки.

Дмитрий Локтев

Журнал «Стружка», сентябрь 2003 г.