- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

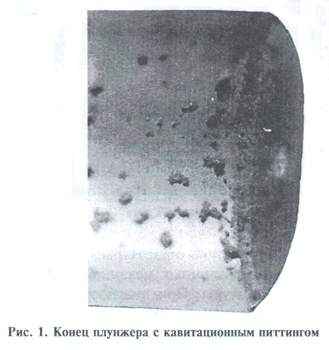

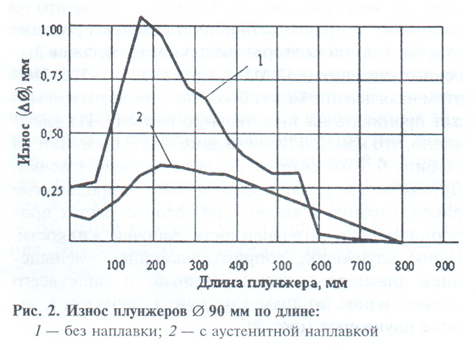

Гидроплунжеры насосов и прессов — изделия не только дорогостоящие, но и требующие значительных затрат при их замене во время ремонтов оборудования. При эксплуатации плунжеры подвергаются изнашиванию кавитацией, коррозией, абразивными частицами и просто истиранием (диспергированием). Кавитации подвержены плунжеры насосов высокого давления (~32 МПа) типа Г-301, Г-305. При этом изъязвление может быть поверхностным, а может проникать на значительную глубину. Из рис. 1 видно, что конец плунжера даже после проточки на глубину 0,5 мм сохранил кавитационные язвочки. Другим видом изнашивания являются продольные риски, глубина и количество которых растет пропорционально загрязненности рабочей жидкости. Износ плунжеров, сопровождающийся уменьшением диаметра по длине, разный, и чаще всего именно износ по диаметру служит сигналом к замене плунжеров (рис. 2).

Частота замены плунжеров зависит от условий их работы. Из приведенных сведений (табл. 1) о сроках службы различных плунжеров без упрочняющей обработки следует, что в не упрочненном состоянии плунжеры из углеродистых конструкционных сталей типа 30 и 45 имеют срок службы несколько месяцев, а в ряде случаев — меньше месяца.

1. Срок службы плунжеров* в колесобандажном цехе

|

Наименование |

Размеры плунжера, мм |

Срок службы |

|

Плунжер хода столов |

Ø 70 х 1600

|

До 1 месяца |

|

Плунжер насоса

|

Ø 70 х 1225

|

2…3 месяца |

|

Плунжер мультипликатора |

Ø 260 х 1530

|

До 6 месяцев |

|

Плунжер подъема пресса |

Ø 500 х 6118 |

|

|

Главный плунжер пресса |

Ø 1016 х 1845

|

До 1 года |

|

Плунжер слитколомателя |

Ø 580 х 2380 |

|

|

*Плунжеры не подвергали упрочняющей обработке. | ||

Для увеличения долговечности плунжеров предусматриваются различные виды упрочняющих обработок (табл. 2). Плунжеры небольших размеров подвергают упрочнению азотированием и цементацией. При этом твердость увеличивается с 20 до 60 HRCэ. Азотирование одновременно придает поверхности коррозионную стойкость, что нельзя сказать о цементации. Поэтому цементированные плунжеры могут быть рекомендованы для гидроагрегатов, в которых рабочей средой является не вода, а масло. То же самое можно сказать о поверхностной закалке ТВЧ. Но прирост твердости при ее применении несколько ниже — до 40 HRCэ. Предусматривается также накатка поверхности шариком или роликом, но в этом случае прирост твердости еще ниже — до 25 HRCэ. Некоторые плунжеры подвергают облицовке коррозионно-стойкой сталью с невысокой (20 HRCэ) или повышенной (35 HRCэ) твердостью.

2. Способы упрочнения плунжеров

|

Размеры плунжера, мм |

Масса, кг |

Сталь; упрочняющая обработка; твердость |

|

Ø 65 х 785 |

20 |

38Х2Ю; азотирование на глубину 0,4…0,6 мм; 59…64 HRCэ |

|

Ø 90 х 1175 |

50 |

20Х; цементирование на глубину 1 мм; 56…62 HRCэ |

|

Ø 276 х 2000 |

930 |

Сталь 50 (167…211 НВ); поверхностная закалка; 36…40 HRCэ |

|

Ø 140 х 3230 |

400 |

Сталь 50 (167…211 НВ); накатка; 30…35 HS |

|

Ø 115 х 530 |

41 |

На рабочую поверхность приваривается гильза из стали 1Х18Н9Т (200 HV) |

|

Ø 140 х 2000 |

300 |

25ГС; наплавка сталью 1Х13; 35 HRCэ |

Из перечисленных способов упрочнения наиболее перспективным представляется наплавка, которая помимо упрочнения позволяет восстанавливать и возвращать в работу изношенные плунжеры.

Наплавка аустенитной сталью

Аустенитные хромоникелевые стали типа 1Х18Н9Т отличаются высокой коррозионной стойкостью, поэтому они могут быть рекомендованы к наплавке гидроплунжеров. Но из-за невысокой твердости (~150 НВ) их сопротивление кавитационному и абразивному разрушению невелико.

Из приведенных данных о кавитационной стойкости коррозионно-стойких сталей с различной твердостью [1] следует, что рост твердости от 150 до 413 НВ при замене аустенитной стали 1Х18Н9Т на мартенситную сталь 2X13 приводит к снижению кавитационного износа образцов на испытательном стенде в 16 раз. Еще большую износостойкость показала нестабильно-аустенитная сталь 30Х10Г10. В исходном состоянии она, как и аустенитная сталь, имеет невысокую твердость, но при испытаниях под воздействием наклепа претерпевает мартенситное превращение с существенным увеличением твердости от 200 до 450 НВ. Благодаря этому обеспечивается ее высокая износостойкость в условиях кавитации. В реальных условиях эксплуатации гидроклапанов замена стали 1Х18Н9Т на сталь 30Х10Г10 увеличила стойкость в 4 раза [2].

Для наплавки плунжеров малого диаметра (Ø 65...90 мм) была применена нестабильно-аустенитная сталь 08Х20Н9Г7Т. В отличие от стали 30Х10Г10 она обладает меньшей склонностью к кристаллизационным трещинам и серийно выпускается в виде тонкой (Ø 1,2...2,0 мм) сварочной проволоки. Это имеет важное значение, так как наплавка плунжеров малого диаметра во избежание стекания сварочной ванны производится при небольшой силе тока (~150 А), при которой для стабильного горения дуги необходимо применять тонкие проволоки.

При наплавке плунжеров гидронасосов требуются также меры по предупреждению деформаций. Приемлемый их уровень был достигнут благодаря сопутствующему охлаждению плунжеров в процессе наплавки.

Небольшое искривление плунжера после наплавки все же остается. Чтобы иметь возможность устранить его проточкой, необходимо иметь наплавленный слой достаточной толщины. При этом двухслойная наплавка нежелательна не только из соображений экономичности, но и потому, что она увеличивает остаточный прогиб плунжеров.

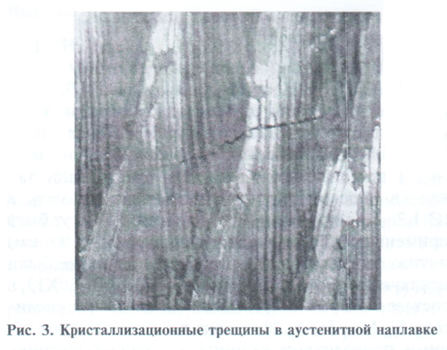

При восстановлении изношенных плунжеров перед наплавкой необходимо проточить газонасыщенную поверхность плунжера. В противном случае в наплавке появляются кристаллизационные трещины (рис. 3).

Однослойная наплавка проволокой Св-08Х20Н9Г7Т имеет твердость ~250 HV. При обточке поверхность под воздействием резца наклёпывается, и поверхностная твердость увеличивается до 300 HV. Аустенитная сталь шлифуется плохо, поэтому для получения требуемой шероховатости поверхности плунжер после обточки обкатывают. Для этого обкатной ролик зажимают в резцедержателе и задают давление на деталь (~1000 Н), при котором уменьшение диаметра составляет ~0,01 мм. В результате шероховатость поверхности снижается с Ra 5 до Ra 0,5, а поверхностная твердость возрастает до 350 HV (табл. 4).

3. Кавитационная стойкость сталей с различной твердостью

|

Сталь |

Твердость НВ |

Потери в массе, мг |

|

1Х18Н9Т |

150 |

665 |

|

2Х13 |

413 |

41 |

|

30Х10Г10 |

200* |

7 |

|

* В ходе испытаний твердость увеличивается до 450 НВ. | ||

4. Характеристики поверхности плунжера с аустенитной наплавкой 08Х20Н9Г7Т после различных обработок

|

Параметры |

Наплавка |

Проточка |

Обкатка |

|

Поверхностная твердость HV5 |

250 |

300 |

350 |

|

Шероховатость Ra |

- |

5 |

0,5 |

Производственные испытания наплавленных плунжеров в колесобандажном цехе НТМК показали, что по сравнению с не упрочненными плунжерами из конструкционной стали типа 45 стойкость возросла с 1...2 до 12 месяцев, т. е. не менее чем в 6 раз.

Наплавка плунжеров насосов сталями повышенной твердости

Для получения плунжеров с более высокой твердостью проведен анализ стандартных стальных сварочных и наплавочных проволок.

Порошковые проволоки не рассматривали, так как в России проволоки малых диаметров (Ø 1,2...1,6 мм) не производят, и они не могут быть применены для наплавки тонких (Ø 65...90 мм) плунжеров насосов. Из рассмотрения также были исключены проволоки типа Св-12Х13, Нп-30Х13, в составе которых отсутствуют элементы-раскислители Si, Mn, Ti, Аl. Наплавка в защитных газах такими проволоками склонна к порообразованию. Кроме того, из-за плохой растекаемости сварочной ванны наплавленные валики получаются узкими и высокими, что не способствует их качественному сплавлению друг с другом.

Удовлетворить требованиям (ГОСТ 2246—70) повышенной твердости (> 35 HRCэ) и коррозионной стойкости (Сr ≥ 12... 13 %) может проволока Св-08Х14ГНТ. Однако ее применение показало, что при низком содержании углерода (0,05...0,07 % по массе), допускаемом стандартом, твердость наплавки резко снижается с 40 до 20 HRCэ, т. е. наплавленный металл из мартенситного класса переходит в ферритный. Таким образом, не нашлось составов, удовлетворяющих требованиям ГОСТ 10543—98 на наплавочную проволоку.

В связи с этим опробована наплавка плунжеров насосов нестабильно-аустенитной проволокой Св-10Х14Г14Н4Т. При этом твердость обточенной поверхности увеличилась до 40, а обкатанной — до 43 HRC3. Плунжеры с наплавкой Св-10Х14Г14Н4Т через восемь месяцев эксплуатации были оставлены в эксплуатации, тогда как азотированные плунжеры за это время обычно выходят из строя. Испытания плунжеров с наплавкой 10Х14Г14Н4Т продолжаются.

В связи с этим опробована наплавка плунжеров насосов нестабильно-аустенитной проволокой Св-10Х14Г14Н4Т. При этом твердость обточенной поверхности увеличилась до 40, а обкатанной — до 43 HRC3. Плунжеры с наплавкой Св-10Х14Г14Н4Т через восемь месяцев эксплуатации были оставлены в эксплуатации, тогда как азотированные плунжеры за это время обычно выходят из строя. Испытания плунжеров с наплавкой 10Х14Г14Н4Т продолжаются.

На другом заводе в начале 2002 г. ввели в эксплуатацию насосы УНБТ-950, рассчитанные на повышенное давление 36 МПа. Плунжеры Ø 140 мм, изготовленные из незакаленной (~20 HRC3) стали 20X13, начали выходить из строя чрезвычайно быстро — через ~50 моточасов. Так как они достаточно тяжелые и работают в горизонтальном положении, то износ имел односторонний характер и достигал ~5 мм. Наплавка опытной проволокой Св-12Х15Г2 (40 HRCэ) увеличила стойкость до 90 моточасов, но этого было недостаточно. Чтобы еще поднять твердость рабочего слоя, применили электродуговую металлизацию проволокой Нп-40Х13. Это повысило стойкость плунжеров до ~200 моточасов. Затем плунжеры облегчили — изготовили их из трубы; «доместиковые» шевронные уплотнения заменили на сальниковую набивку МС-571, а материал направляющей втулки БрОЦС — на БрОФ10-0,5. Это увеличило стойкость плунжеров до 400 моточасов. Последующая практика показала, что металлизационное покрытие не обладает достаточной надежностью и часто отслаивается (рис. 4). Взамен его была применена наплавка опытной проволокой Нп-40Х16РТ (56...60 HRCэ). Стойкость плунжеров при этом сохранилась, как у напыленных плунжеров (400 моточасов).

Наплавка многотонных плунжеров

Плунжеры прессов в отличие от плунжеров насосов имеют существенно большие массу (до 40 т) и габариты. При наплавке массивных тел основной трудностью является предотвращение холодных трещин. Для этого используется подогрев. По мере увеличения твердости наплавочного материала температура подогрева повышается. Учитывая это обстоятельство, становится понятно, почему к наплавке тяжелых плунжеров либо не прибегают, либо наплавляют их мягкой (200 НВ) и пластичной аустенитной сталью типа 1Х18Н9Т, не требующей высокой температуры подогрева.

Примеры наплавки тяжелых плунжеров твердыми проволоками

Пример 1. Плунжер Ø 1016 мм и массой 10 т (сталь 50) мультипликатора колесобандажного цеха из-за износа подвергался ежегодной проточке на ремонтный размер. В 1996 г. его наплавили проволокой Св-12Х15Г2, а через четыре года при осмотре было установлено, что рабочая поверхность не изношена, плунжер был оставлен в эксплуатации. Таким образом, наплавка увеличила стойкость плунжера не менее чем в 4 раза.

Пример 2. Плунжеры Ø 2000 мм и массой 40 т с аустенитной наплавкой (1Х18Н9Т) обычно через 10 лет эксплуатации изнашивались настолько, что их отправляли на повторную наплавку. Но этого не случилось с плунжером, наплавленным в 1994 г. проволокой Св-12Х15Г2 (40 HRCэ). После небольшой калибровочной проточки он оставлен в эксплуатации на второй срок. Отличное состояние поверхности плунжера в процессе эксплуатации послужило основанием для наплавки еще двух аналогичных плунжеров (рис. 5).

Выводы

1. Наплавка гидроплунжеров насосов нестабильно-аустенитными сталями типа 08Х20Н9Г7Т и 10Х14Г14Н4Т до 6 раз увеличивает их стойкость по сравнению с не упрочненными плунжерами из сталей типа 45 и в ~2 раза по сравнению с азотированными плунжерами из стали типа 38Х2Ю.

2. По сравнению со сталью 20X13 в незакаленном состоянии (20 HRCэ) наплавка проволокой Св-12Х15Г2 увеличивает стойкость плунжеров насосов в 2 раза (40 HRCэ), а наплавка Нп-40Х16РТ — в 4 раза (58 HRCэ).

3. Стойкость тяжелых плунжеров (10...40 т) гидропрессов, наплавленных проволокой Св-12Х15Г2 (40 HRCэ), увеличивается более чем в 4 раза по сравнению с не наплавленными плунжерами (сталь 50) и в 2 раза по сравнению с наплавленными аустенитной сталью типа 1Х18Н9Т.

М. А. ЖГУНОВ

Журнал «Ремонт, восстановление, модернизация», №11, 2005.