- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

|

|

|

|

|

|

|

Чтобы наглядно убедиться в справедливости поговорки «вода камень точит», потребуются месяцы, если не годы. Однако, использовать воду как режущий инструмент, можно гораздо эффективнее. Для этого служат машины гидроабразивной резки, позволяющие в считанные минуты раскроить не только камень, но и металл. Так, смешанная с абразивом струя воды, выбрасываемая из узкого сопла под давлением в 5000 атм. и со скоростью 1200 м/с, за 10 минут способна пробить отверстие в 10— сантиметровой стальной плите.

Чтобы узнать о гидрорезательных машинах из первых рук, журналист «Станочного Парка» пообщался с владельцем и оператором машины гидроабразивной резки Игорем Николаевичем Ганжой.

Невообразимая легкость резания

— Игорь, судя по находящимся в цеху заготовкам, вам уже удалось опробовать гидрорезку. Как впечатления?

— Машина просто уникальная. Недавно приезжал заказчик, попросил вырезать нечто вроде фигурных стрелок. Я от руки нарисовал контур детали в AutoCad’е, потом перевел изображение в MasterCad, переписал на флэшку, а с нее ввел в пульт управления. Программа отрисовала вот такой профиль и мы получили вот такую деталь… См. фото 1.

Также у гидрорезки есть возможность работы с трехмерными объектами. Скажем, если я, например, нарисую трехмерную фигуру, то в объеме смогу сделать сферу или полусферу. То есть режущий инструмент будет обрабатывать рельеф трехмерной фигуры. Хочется отметить и высокую скорость работы. Скажем, деталь стримера можно вырезать вручную, но на это уйдет уйма времени. А на машине я за 30 минут вырезал целых шесть штук…

— Сложно было освоить управление машиной?

— За две недели я научился программировать, резать. Правда, те две недели, что мы устанавливали, монтировали и подключали станок — дома я не был. В принципе, технически грамотному человеку разобраться в устройстве гидрорезки не сложно, но имея полноценную инструкцию на русском языке. Я при запуске выполнил ряд рекомендованных операций, все проверил, получил готовый продукт. Без аннотации запустить подобное оборудование очень сложно, даже специалистам.

— Давайте поговорим о принципе работы, устройстве резки, ее тактико-технических характеристиках

В программируемый пульт управления, с диска или флэш-карты вводится программа резания. (см. фото 2)

При необходимости она редактируется с клавиатуры.

Затем на координатном столе размещается заготовка.

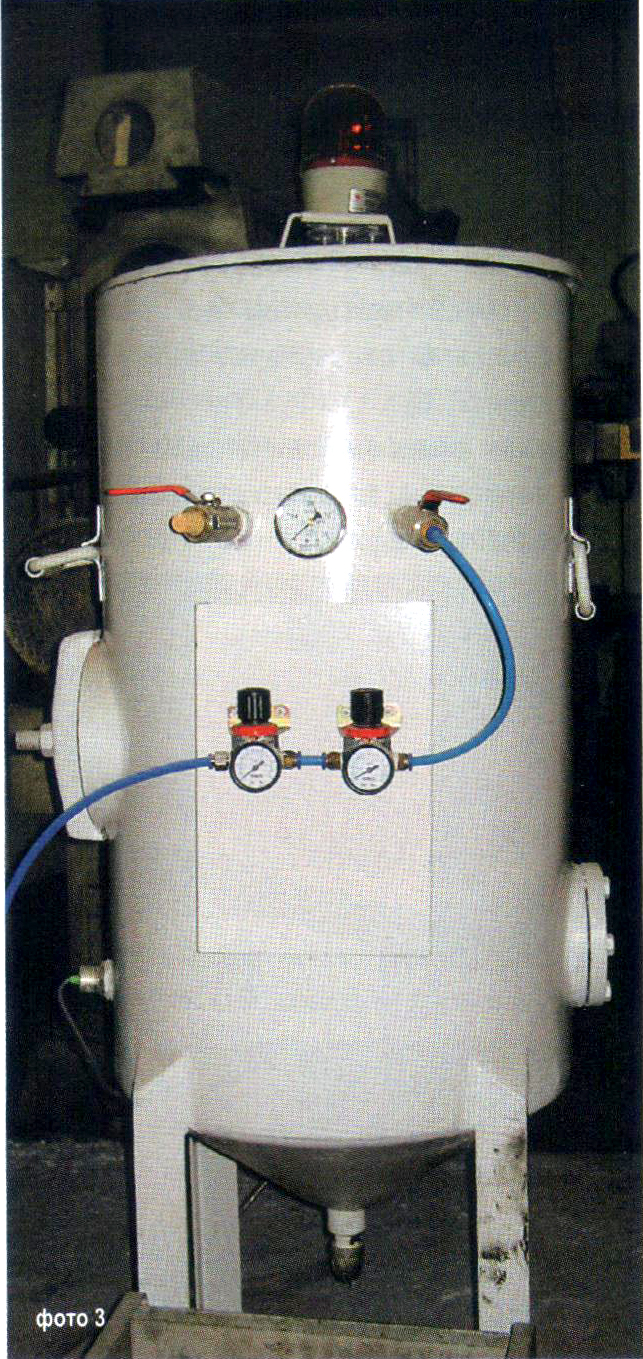

В бункер загружается абразив (см фото 3).

Запускается программа. При этом на экране пульта будет отображаться контур резания и соответсвующие ему координаты.

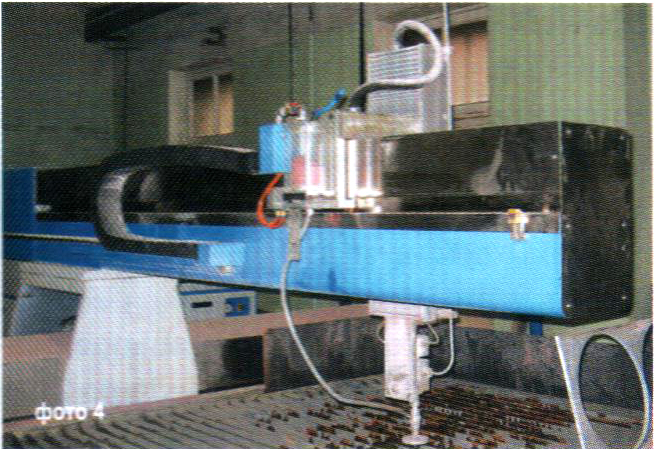

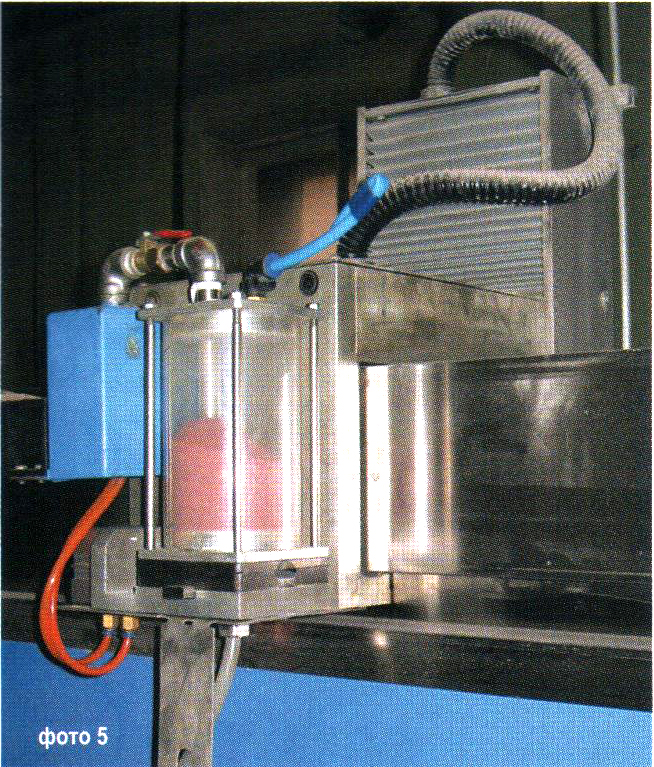

Насос создает в бункере давление 2–2.5 МПа и под воздействием воздушного потока, абразив по гибким шлангам подается в смесительную камеру (см. фото 4 и фото 5).

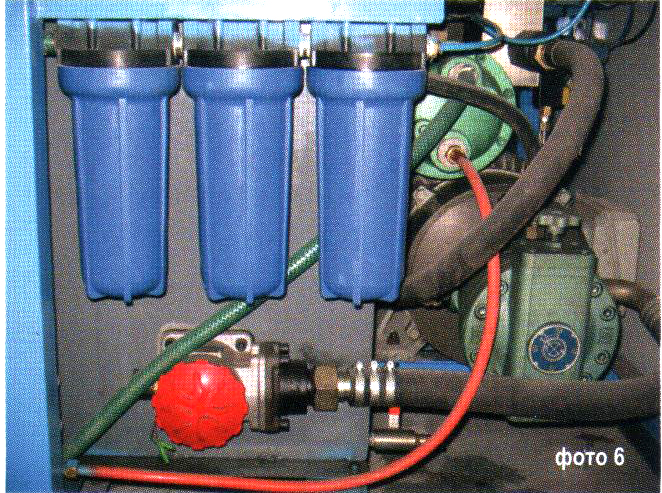

Туда же, от гидравлической станции, под еще более высоким давлением (согласно паспорту на нашу машину — порядка 4000 атм.) по управляемому шлангу поступает и водяная струя. Предварительно вода очищается фильтрами (см фото 6).

В камере вода засасывает абразив, смешивается с ним и с огромной скоростью (более 1000 м/с), через твердосплавное сопло направляется на поверхность заготовки. Стандартная высота (которую можно регулировать) от сопла до детали на координатном столе — 4 мм. Ширина реза, который нам пока удалось получить — от 0,8 мм до 1 мм. Вообще точность у гидрорезки великолепная — погрешность составляет 1 мкм.

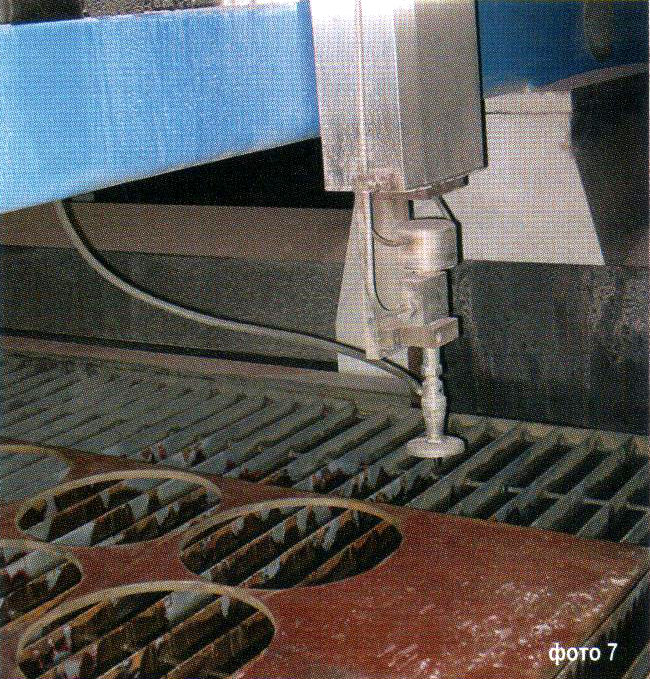

Далее головка режущего инструмента под воздействием привода перемещений движется по поверхности заготовки, повторяя заложенные в программу пульта управления координаты — контур будущего изделия (см. фото 7).

В результате песчинки, несущиеся в потоке воды со сверхзвуковой скоростью, вырывают частички металла. Энергия струи гасится в гидравлической ванне, куда также попадает и использованный абразив (см. фото 8).

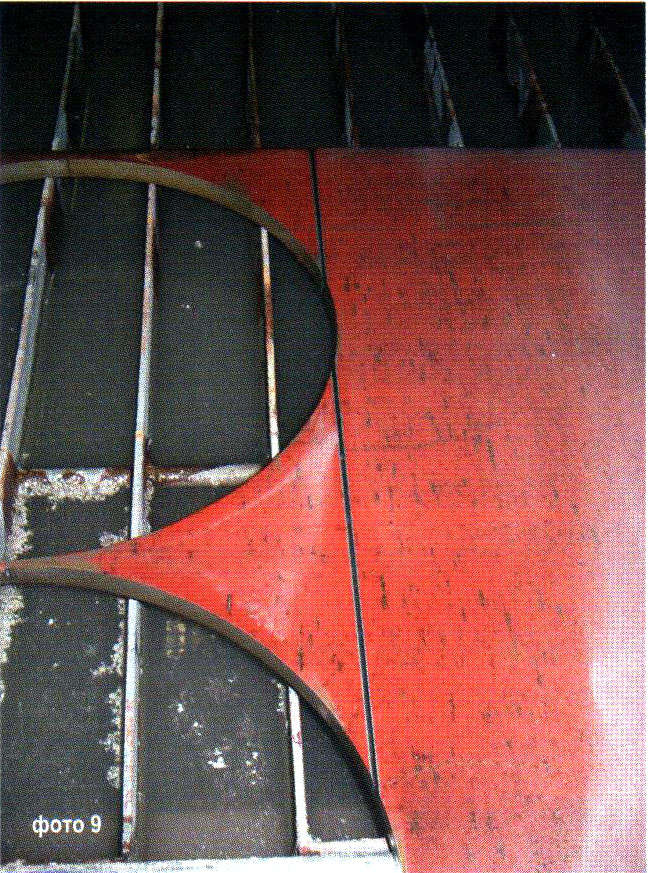

Теперь посмотрим на результаты работы. Весь рез я проходил на разных скоростях (отсчет идет в процентном соотношении от ручной скорости, заложенной в машине). Первый участок я проходил на скорости 20, а закончил на 130 (см. фото 9 и 10).

— Игорь, шланг, идущий от гидростанции к режущей головке снабжен системой противовесов. Для чего она?

— Противовесы — это наше собственное изобретение. Дело в том, что если мы выставляем точку на координатном столе, то при перемещении к ней консоли с режущим инструментом происходит сгиб и разгиб трубки, она начинает заваливаться на бок.

Чтобы этого не происходило, мы и снабдили шланг противовесом.

Режем все!

— Расскажите об основных преимуществах гидроабразивной резки

— Главное в гидроабразивной резке это то, что она не требует дополнительной механической обработки. Ведь даже после лазерной резки деталям необходимо пройти еще и токарную обработку. Или, например, фрезерная обработка. Максимальное качество, которое она выдает — это RZ 20, по-нашему — 6-й класс. А я могу без токарной обработки выдать готовую деталь с шестым классом.

Вот фланец, который мы делали (см. фото 11). Заготовку осталось чуть-чуть подправить, и она будет обработана по 6-му классу, ее можно будет обварить и сразу поставить на трубу.

Так что главное достоинство нашей гидрорезочной машины, в том, что мы не просто делаем раскрой материала, но и производим готовую продукцию.

Другое существенное достоинство — универсальность в плане обрабатываемых материалов. Разрезать можно практически все: камень, дерево, железо, стекло… Лазер стекло не обработает. Или броню — металл, толщиной в 150 мм разрежет только очень мощный лазер.

Еще один плюс — программное обеспечение гидрорезки дает возможность закладывать в пульт управления любые контуры, создаваемые во многих графических пакетах, типа AutoCAD, CorelDraw.

Плюсы и минусы гидрорезки

Из тех положительных факторов, которыми обладает технология гидроабразивной резки и которые не были упомянуты выше, следует отметить:

Тем не менее, гидроабразивная резка обладает следующими недостатками:

Краткое пособие начинающим гидрорезчикам

Для уменьшения деформации деталей при резке необходимо:

Взгляд в прошлое

Возможность использования струи жидкости под сверхвысоким давлением в качестве режущего инструмента для обработки различных материалов впервые была описана в СССР в 1947 году. Но запатентован такой способ обработки материалов был только через четыре года. Но не в Союзе, а в США.

Идея добавить в струю воды абразив была внедрена в 1979 году, в ходе исследований увеличения режущей способности воды. Год спустя гидроабразивная струя впервые использовалась для резки стали, стекла и бетона. В 1983 году была продана первая гидроабразивная система для резки автомобильного стекла.

Первыми технологию гидроабразивной резки широко применили в авиационной и космической промышленности для резки особо прочных материалов, таких как нержавеющая сталь, титан и композитных материалов, вроде карбона, используемых в авиации.

|  |  |

|  |