- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

С появлением вакуумируемых форм из сухого кварцевого песка началось развитие технологии формовки без связующего. Первый патент (ФРГ) на литьё по газифицированным моделям (ЛГМ) в вакуумируемую форму выдан Е. Кржижановскому в 1968 г., а с 1971 г. началось освоение в Японии и далее по всему миру литья методом вакуумно-плёночной формовки (ВПФ). В обоих случаях формовка со склеиванием частиц формовочной смеси путём создания мостов между зёрнами песка, когда прочность связывания зависит от сил когезии и адгезии, уступила место уплотняющего ком песка перепаду атмосферного и пониженного внутриформенного давления воздуха в порах этого песка. Этот перепад вместо химической связи резко увеличил силы трения частиц песка и создал упругие сжимающие напряжения, удерживающие песок формы в неподвижном состоянии при действии какой-либо технологической нагрузки, включая давление залитого металла.

С одной стороны, исключение связующего из формы на порядок и более уменьшило выбросы вредных газов в атмосферу цеха и значительно повысило культуру производства, способствовало ресурсосбережению за счёт многократного рециклинга песка без экологически вредных отходов (формы со связующим дают до 80% загрязнений литейного производства), повысило точность отливок за счёт исключения прилипания к моделям смеси (снижены или устранены уклоны и припуски на моделях) и уплотнения её без значительных силовых нагрузок. Но, с другой стороны, вакуумирование потребовало от литейщиков понимания сущности баланса давлений на поверхности полости формы и способов её поддерживания в статичном состоянии, что часто связано с регулированием газопроницаемости поверхностных слоёв формы, а также степенью и способом вакуумирования, особенно важных в момент заливки и затвердевания отливки.

Слабое внедрение вакуумируемых форм в отечественное производство (и стран СНГ) объясняется низкой осведомлённостью литейщиков о достаточно несложных принципах регулирования газового давления на границе металл-вакуумируемая форма. А также о весьма простом, преимущественно отечественном оборудовании для обеспечения форм вакуумом, однако смонтированном в части трубороводной разводки в комплекте с системой очистки газового потока по законам газодинамики и гидравлики. Из-за опасения непроверенных собственным опытом технических принципов и неуверенности в сфере пока нетрадиционных для отечественного литейщика знаний предпочтение отдаётся знакомой формовке со связующим при выборе технологических процессов для своего цеха. Тем более, что широко рекламируются и стимулируются импортёры оборудования для ХТС. Расширение применения ХТС сопровождается усугублением неблагоприятной экологии литейного цеха, что привело к тенденции вытеснения литейного производства из Западной в Восточную Европу, если его не переводят на качественно новый, в первую очередь экологический уровень.

Применению вакуума в форме при ЛГМ предшествовало то, что газы от деструкции пенополистироловой (ППС) модели отводились через перфорации опок и проколы в песчаном наполнителе в атмосферу цеха, что по сегодняшним меркам просто недопустимо. Дальнейшие исследования физико-химии процесса ЛГМ и применение вакуума дали новые положительные результаты для получения качественных отливок и повышения экологии производства. Проведённые специалистами ФТИМС НАНУ научно-исследовательские и опытно-конструкторские работы, большая часть которых была осуществлена под руководством проф. О.И. Шинского, определили параметры необходимого вакуума в опоках. Это привело к созданию ряда новых разновидностей данного способа литья и соответствующего технологического оборудования, обеспечивающего целостность литейной формы при заливке, стабильность получения точных и качественных отливок.

Рассмотрим принципы вакуумирования форм и основы методики расчёта параметров соответствующего оборудования на примере ЛГМ. Во многом это оборудование подобно используемому на участках ВПФ. Степень разрежения (вакуума) в литейной опоке (контейнере) зависит от вида заливаемого металла и обычно колеблется от 460 до 200 мм рт. ст. (0,6 - 0,25 атм.). Одним из главных факторов, определяющих объём газов деструкции при одной и той же марке ППС модели, является температура заливаемого металла: от 650°С для алюминиевых сплавов до 1800°С для жаростойких железоуглеродистых.

Изучение физико-химических процессов взаимодействия жидкой фазы и паров ППС модели с затвердевающим и жидким металлом отливки в песчаной форме привело к выяснению требований к формовочным материалам - их плотности, газопроницаемости и теплофизическим свойствам. Адсорбентом продуктов разложения твёрдого ППС при ЛГМ потенциально является как металл отливки, так и формовочный материал. Одним из главных результатов применения вакуума при ЛГМ явилось во многих случаях практически полное исключение жидкого металла из числа таких адсорбентов при заливке и сопутствующих ей физико-химических процессах, а также достижение устойчивого механизма получения прочной песчаной формы.

При этом были исследованы смачиваемость различных формовочных материалов продуктами деструкции ППС (адгезионные процессы), прямые и обратные химические реакции между материалом и формой, диффузионные и тепловые процессы переноса, зависимость прочности формы и скорости откачки газов от гранулометрического состава формовочных материалов, их теплостойкость. Наиболее экономически приемлемыми и технически пригодными оказались кварцевые пески с размерами зерна в пределах 0,2-0,3 мм с содержанием пылевидных частиц размерами менее 0,05 мм и не более 6-8%, плотностью в пределах 1,45-1,65 г/см3 и влажностью не выше 0,5-0,6%. Поскольку основным стабилизирующим прочность формы фактором является вакуум, уплотняющий её перепадом газового давления вне и внутри песка формы, то надёжность работы и грамотная эксплуатация всей вакуумной системы являются определяющими в процессе формовки и заливки.

При расчёте вакуумной системы участка (цеха) ЛГМ прежде всего исходят из её функционального назначения - будет ли она использоваться для формовки и заливки, пневмотранспортирования формовочного материала (песка), обеспечения работы модельных полуавтоматов, т.е. раздельной для всех технологических площадок или общей. Это обычно зависит от годовой производительности участка ЛГМ и организации производственного процесса. Порядок и правила расчёта пневмотранспорта всасывающего типа (вакуум-транспортная система) приведены в учебниках и справочниках [1], а предварительные и приближённые расчёты вакуумных систем формовочно-заливочного участка (ФЗУ) ЛГМ можно вести по данным, приведённым в [2 - 4].

Некоторая сложность расчётов вызвана отсутствием единых справочных численных характеристик протекающих физико-химических, термо- и газогидродинамических процессов, необходимых для определения скорости деструкции ППС модели, образуемого объёма газов с учётом газового взаимодействия этих продуктов деструкции с формовочным материалом, подвергаемым вакуумированию. Многофакторность принимаемых во внимание изменяемых параметров, усложняющих процесс расчётов, демонстрируется следующим примером. Если пористость уплотнённого формовочного кварцевого песка составляет 35-38% [4], то не ясно, как будет изменяться площадь межзёренного сечения (как газового канала) при конденсации паров газа на поверхности песчинок. Модели из одной марки ППС при литье сплавов с разными температурами газифицируются по-разному, создавая различные давление и объём газов деструкции за единицу времени.

Кроме этого, происходит уменьшение пор за счёт термического расширения зёрен песка, что также изменяет общую площадь проходного сечения формовочного материала. Одновременно, по мере перемещения газов в толще песка, происходит его охлаждение, вызывающее соответствующее уменьшение объёма газов, исходящих преимущественно из зазора между зеркалом заливаемого жидкого металла и твёрдой частью ППС модели при её термодеструкции. По законам гидродинамики при обтекании тела скорость текущей жидкости или газа на поверхности тела равна нулю. В межзёренном пространстве с порами, составляющими микрометры, сопротивление течению газа также зависит от шероховатости и угловатости зёрен, их фракционного состава. Шероховатость газовых каналов при ЛГМ - величина не постоянная, т.к. вокруг песчинок образуется «рубашка» из сконденсированных продуктов испарения ППС. Кроме этого, за счёт вакуума, жидкая составляющая деструкции ППС проникает до 60 мм вглубь песка формы, также уменьшая площадь прохода газов. При многократном обороте песка песчинки покрываются углеводородными и сажистыми плёнками, очистку от которых выполняют в установках терморегенерации песка. Вышеприведённые аргументы учитывают при закладывании запаса производительности вакуумных насосов в откачивающих системах формовочно-заливочных участков ЛГМ.

Другой особенностью работы вакуумных систем при ЛГМ и ВПФ является наличие частиц формовочного материала - песка - в отсасываемых газах, количество их может составлять 0,1-3% от объёма, что зависит от конструкции опок. Попадая в насос, частицы песка быстро изнашивают его внутренние части. Применение циклонов различных типов не решает полностью эту проблему, т.к. теоретически степень их очистки составляет не более 97% от их пропускной способности. Производственная практика специалистов ФТИМС при эксплуатации вакуумных систем показала необходимость разработки жидкостных песко- и пылеотделителей. Их использование на ряде предприятий показало высокую эффективность очистки газов, что привело к увеличению срока службы насосов. Основным критерием выбора вакуумного насоса является требуемая производительность и величина вакуума на выходе из литейной формы или одновременно вакуумируемых форм.

Если производство проектируется для получения отливок из алюминиевых сплавов, то степень разрежения, создаваемого насосом в опоке-контейнере, должна быть около 400-460 мм рт. ст., для отливок из чёрных металлов - 150-200 мм рт.ст. Проведённые исследования показали, что температура газов деструкции в зазоре между зеркалом металла и моделью может достичь до 1/2 температуры заливаемого металла и, далее перемещаясь, на выходе из контейнера может иметь от 1/5 до 1/4 температуры металла. Объём и температура отсасываемых газов с учётом перечисленных физико-химических процессов, объёма, качества и физико-механических свойств формовочного материала, массы, объёма и вида металла отливки, расположения модели в контейнере, температуры окружающей среды, марки применяемого ППС колеблются в широких пределах.

Для расчёта объёма отсасываемых газов необходимо исходить из законов сохранения массы и энергии, термо- и гидрогазовой динамики, тепломассопереноса. Взаимосвязь объёма газа V, давления Р и температуры Т выражается формулой [2]:

![]()

где nµ - число молей в объёме V при температуре Т и давлении Р; R = k · N, где k – коэф. - постоянная Больцмана, N - число молекул в 1 грамм-молекуле. Исходя из этого, можно использовать формулу:

(закон Бойля-Мариотта)

(закон Бойля-Мариотта)

Зная температуру заливаемого металла, массу ППС модели и используя вышеприведённые температуры при ЛГМ, определяют объём газов V на выходе из литейной формы. Далее расчёт всей вакуумной системы можно вести по формулам из работ [1, 2, 5].

ВЫБОР НАСОСА И ЭЛЕМЕНТОВ ВАКУУМНОЙ СИСТЕМЫ

Исходя из предназначения вакуумной системы - раздельной по технологическим площадкам или общей на весь производственный цех ЛГМ, производится расчёт показателей потребного насоса/насосов. Наиболее оптимальным по экономическим, пожарно-санитарным, эксплуатационным характеристикам является применение сухих кольцевых или водокольцевых вакуумных отечественных насосов серии ВВН или HRB (Корея, Hwahghae Electric). Применение сухих вакуум-насосов требует меньше площадей без наличия системы водоподготовки и водооборота или водопитания, но плохо стыкуется с системой утилизации откачиваемых газов с продуктами деструкции ППС. Конструктивные элементы насоса не должны корродировать в газовой среде. Количество частиц формовочного материала (песка) во входящем в насос газе должно быть предельно минимальным, что требует усложнения элементов пылеулавливания вакуумной системы, однако в целом применение сухих насосов, как при монтаже, так и при эксплуатации, менее затратно.

Водокольцевые вакуумные насосы (ВВН) для своей работы требуют наличия системы водоподготовки и водоснабжения. Наибольшая эффективность у них достигается при использовании воды с температурой ниже +30 °С. Другой особенностью их работы является наличие воды в выбрасываемом насосом газе, что усложняет работу стоящих (как правило) за ними установок каталитического дожита газов с продуктами деструкции в процессе приведения выбрасываемых в атмосферу газов до санитарно-экологических норм - ПДК. Вода при работе ВВН нагревается, что снижает их производительность, а также при достижении температуры +55 °С минеральные включения из воды начинают выпадать в осадок. С целью экономии желательно создавать закрытые замкнутые системы водоснабжения, изначально заполненные дистиллированной водой. Водоёмы открытых систем, особенно расположенных вне цеха, летом зеленеют, что требует их регулярной очистки. Разумеется, этих проблем можно было бы избежать, используя поршневые, золотниковые, роторно-пластинчатые насосы. Но этого нельзя делать, т. к. во всех этих насосах имеется масло, а откачиваемые газы при выходе из литейной формы имеют температуру намного выше +100 °С. Масло в таких насосах если не горит, то коксуется и, кроме того, пары масла, сконденсировавшиеся на входном трубопроводе, - тоже источник возгорания.

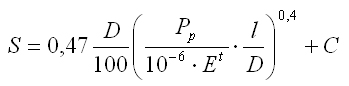

Обязательным элементом вакуумной системы ФЗУ является вакуумный аккумулятор (ВА). Конструкции аккумуляторов, разработанные во ФТИМС, ёмкостью 1-3 м3, имеют защитные элементы в виде предохранительных пластин и обратных клапанов, что позволяет легко производить работы по их очистке. Определение толщины стенки ВА производится по формуле [2]:

где D - внутренний диаметр обечайки, см; Рp - давление расчётное, кг/см2; Et - модуль продольной упругости материала при 20 °С, кг/см2; С - поправочный коэффициент (утоньшение стенки при эксплуатации); l - длина обечайки, см. Основное предназначение ВА - обеспечение плавности работы вакуумного насоса.

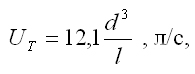

Описание конструкции водного пылеосадителя, разработанного ФТИМС, приведено в статье [6], а расположение рассматриваемого оборудования на планировке цеха - в статье [7]. Трубопроводы, как указано в [2, 3, 5], должны быть по диаметру согласованы с диаметром всасывающего отверстия насоса и изготовлены максимально короткими. Но для ФЗУ соблюдение этого принципа не всегда оправдано, т.к. отсасываемые газы имеют большую температуру и нагревают как элементы вакуумной системы, так и воду, тем самым снижая производительность ВВН. Пропускную способность трубопровода определяют по формуле [2]:

Описание конструкции водного пылеосадителя, разработанного ФТИМС, приведено в статье [6], а расположение рассматриваемого оборудования на планировке цеха - в статье [7]. Трубопроводы, как указано в [2, 3, 5], должны быть по диаметру согласованы с диаметром всасывающего отверстия насоса и изготовлены максимально короткими. Но для ФЗУ соблюдение этого принципа не всегда оправдано, т.к. отсасываемые газы имеют большую температуру и нагревают как элементы вакуумной системы, так и воду, тем самым снижая производительность ВВН. Пропускную способность трубопровода определяют по формуле [2]:

где d - диаметр трубопровода, см; l - длина трубопровода, см. Необходимо стремиться, чтобы он соответствовал производительности насоса и имел меньше изгибов.

Опыт эксплуатации запорно-регулирующей арматуры показал, что наиболее надёжны и дёшевы шаровые краны, которые массово выпускаются с проходными диаметрами от 1/4" до 4", их легко монтировать. Как упоминалось выше, откачиваемые газы с продуктами деструкции ППС или синтетической плёнки при ВПФ должны перед выбросом в атмосферу очищаться в специальных установках. Для предварительного осаждения частиц формовочного материала рекомендуется использование серийно выпускаемых циклонов. С целью экономии производственных расходов и надёжности работы вакуумной системы целесообразно вместо одного водного насоса требуемой производительности установить два насоса меньшей производительности и подключить их параллельно.

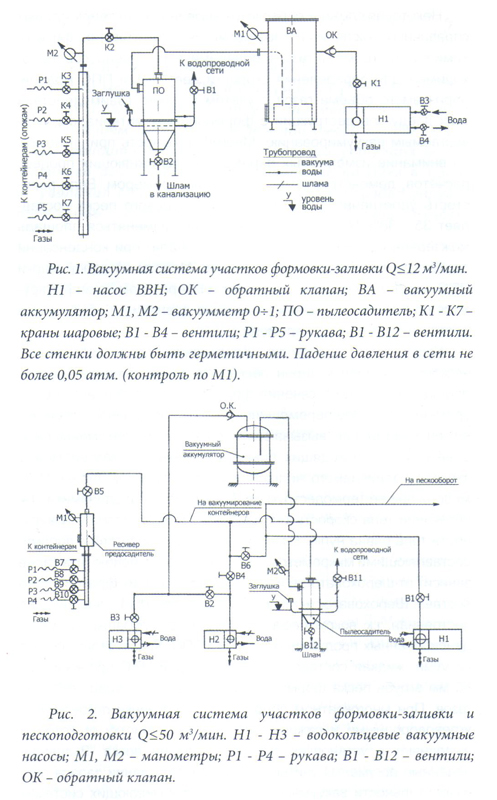

В качестве примера приведены две схемы вакуумной системы участков ЛГМ, на рис. 1 система предназначена только для формовки и заливки, на рис. 2 - для формовки, заливки, обеспечения работы системы подготовки и пневмотранспортирования песка.

Таким образом, в статье рассмотрена методика конструирования и расчёта вакуумных систем формовочных участков с учётом ряда разнообразных факторов, принятых во внимание при определении производительности насосов, пропускной способности очистных и трубопроводных элементов. Оборудование этих систем комплектуется преимущественно отечественными изделиями. Такая информация будет полезна при организации современных участков ЛГМ и ВПФ, которые обладают возможностью поднять экологическую культуру производства и обеспечить выпуск высокоточных +отливок из различных сплавов.

В.С.Дорошенко, К.Х.Бердыев

Журнал «Станочный парк», № 12 (78) 2010 г.

Литература: