- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Одним из показателей надежной и безопасной работы технологического оборудования, например, металлорежущего и деревообрабатывающего, является техническое состояние приводных систем с зубчатыми передачами. Как составная часть привода зубчатые передачи в значительной степени определяют основные технико-экономические показатели, как привода, так и оборудования в целом: массу, габариты, ресурс, уровень шума и вибраций, стоимость изготовления и ремонта т.д. В частности, доля стоимости повторного изготовления зубчатых передач или их замены при ремонтах в стоимости, например, капитального ремонта оборудования в зависимости от его типа может составлять от малых долей до 30-40%. Поэтому вопросы обеспечения и повышения надежности и качества зубчатых передач при ремонтах и модернизации оборудования имеют важное практическое значение. В частности, за счет повышения работоспособности передач можно существенно увеличить межремонтные циклы оборудования, поскольку отказы передач являются одной из основных причин проведения плановых и неплановых ремонтов оборудования.

Анализ причин отказов зубчатых передач показывает, что их низкая надежность и выход из строя являются следствием ошибок при проектировании и изготовлении, а также нарушений условий эксплуатации. Для повышения работоспособности передач при модернизации оборудования требуется комплексный подход к решению данной задачи, включающий применение как традиционных, так и новых технологий для их повторного проектирования и изготовления. Улучшение качества передач традиционными средствами - путем повышения точности их изготовления и сопротивляемости действующим нагрузкам за счет увеличения размеров, высокопрочных материалов, химико-термической обработки и т.д. не всегда приводит к желаемым результатам и требует значительных затрат. Значительного повышения эффективности традиционных технологий можно достигнуть путем автоматизации этого процесса, в частности, при повторном проектировании зубчатых передач.

Анализ причин отказов зубчатых передач показывает, что их низкая надежность и выход из строя являются следствием ошибок при проектировании и изготовлении, а также нарушений условий эксплуатации. Для повышения работоспособности передач при модернизации оборудования требуется комплексный подход к решению данной задачи, включающий применение как традиционных, так и новых технологий для их повторного проектирования и изготовления. Улучшение качества передач традиционными средствами - путем повышения точности их изготовления и сопротивляемости действующим нагрузкам за счет увеличения размеров, высокопрочных материалов, химико-термической обработки и т.д. не всегда приводит к желаемым результатам и требует значительных затрат. Значительного повышения эффективности традиционных технологий можно достигнуть путем автоматизации этого процесса, в частности, при повторном проектировании зубчатых передач.

Компьютерные технологии позволяют сократить сроки проектирования, практически исключить ошибки, а также осуществлять параметрический анализ и синтез передач по заданным критериям качества, в том числе на основе новых технических решений, обеспечивающих более высокий уровень надежности и качества передач. К числу наиболее перспективных технологий относятся методы проектирования и изготовления передач с многопарным зацеплением зубьев, при котором рабочая нагрузка распределяется между несколькими одновременно контактирующими парами зубьев.

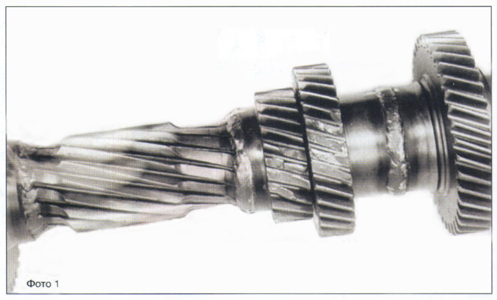

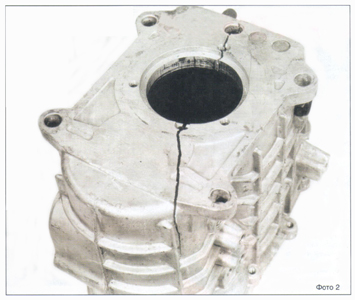

Подобный эффект достигается за счет увеличения длины активной линии зацепления зубьев до величины, большей двух шагов зацепления, что реализуется путем поиска необходимых сочетаний и значений параметров геометрии передач на основе определенного алгоритма синтеза многопарного зацепления. Такие передачи по сравнению с передачами с традиционно однопарным зацеплением обеспечивают увеличение прочности и ресурса в среднем соответственно в 1,5 и 1,4 раза, а также уменьшение их шума на 2-3 дБ. Улучшение показателей качества зубчатых передач производится при этом без изменения их габаритных размеров, материалов и технологии изготовления. Повышение прочности и снижение шума передач за счет многопарного зацепления подтверждается также результатами испытаний многопарных передач. Иллюстрацией высокой прочности многопарных передач может служить, например, тот факт, что при испытаниях на статическую прочность зубчатые пары с многопарным контактом не были доведены до разрушения из-за скручивания вала (фото 1) и поломок корпуса (фото 2), что никогда не наблюдалось при испытаниях таких передач с однопарным зацеплением.

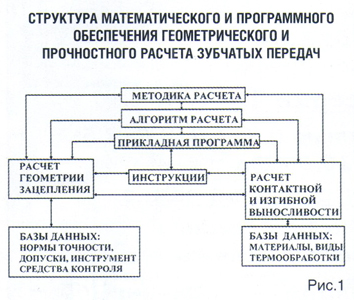

Показателем многопарности зацепления является величина коэффициента торцового перекрытия εα, равная отношению длины активной линии зацепления к шагу зацепления, которая численно должна быть больше двух. Выполнение этого условия достигается путем высотно-профильной модификации зубьев, в частности, за счет увеличения высоты зубьев и уменьшения угла профиля. Расчет и проектирование многопарных передач осуществляется с использованием специальных компьютерных программ по параметрическому расчету передач с оптимизацией по установленным критериям качества зацепления. Типовая структура математического и программного обеспечения (МО и ПО) параметрического расчета зубчатых передач приведена на рис. 1. Расчет геометрии многопарной передачи производится при условии, что εα >2 и выполняются ограничения по подрезанию, интерференции и заострению зубьев. При определении параметров геометрии многопарных передач следует стремиться к увеличению εα. Чем больше εα, тем выше прочность, ресурс и плавность передач.

Дополнительно повысить прочность и ресурс многопарных передач, работающих в нереверсивном режиме, можно за счет увеличения углов профиля зубьев α на нерабочей стороне. Это повышает контактную и изгибную прочность, а также ресурс передач с многопарным зацеплением еще на 15-20%. Использование несимметричного зацепления целесообразно также и для передач с однопарным зацеплением, когда традиционные методы увеличения ресурса не достаточно эффективны, например, для передач с малым числом зубьев (менее 15) у ведущего колеса. Выбор углов профиля несимметричных зубьев лимитируется в основном условиями их незаострения. Для несимметричных передач угол профиля α рекомендуется выбирать в пределах: на рабочей стороне α ≤ 20°, а на нерабочей стороне α ≥ 20°.

Шумность зубчатых передач также влияет на общий уровень шума оборудования. Снижение шумности передач только за счет многопарного зацепления более чем на 3 дБ не всегда достижимо из-за влияния факторов, не зависящих от геометрии сопряжения зубьев и точности изготовления: бокового зазора передачи, упругих колебаний зубьев, их демпфирования и т.д., что достаточно сложно минимизировать. Вместе с тем существенно уменьшить шумность передач можно путем изготовления зубчатых колес из материалов с повышенными демпфирующими свойствами, в частности, из металлических порошков или незакаленных сталей. По предварительным данным, при изготовлении зубчатых колес из порошковых материалов в зависимости от их химического состава, остаточной пористости и вида химико-термической обработки можно уменьшить шумность передач на 3 и более дБ. За счет подбора легирующих элементов и режимов термообработки можно обеспечить достаточно высокие прочностные характеристики порошковых материалов, что позволяет применять зубчатые пары из порошков в приводах оборудования со значительными рабочими нагрузками. При изготовлении таких зубчатых колес в качестве заготовок используются круглые заготовки из порошкового материала с предварительно выполненным отверстием под вал. Зубчатый венец на таких заготовках нарезается традиционным способом на зубообрабатывающих станках. При изготовлении зубчатых колес из сталей с поверхностной твердостью зубьев до 30 HRC шум таких передач по сравнению с передачами, имеющими твердость зубьев 50-60 HRC, уменьшается 5-8 дБ. Так как зубчатые пары из порошковых материалов или незакаленных сталей имеют более низкие показатели по прочности, чем передачи из сталей с высокотвердой поверхностью зубьев, то для повышения несущей способности и ресурса их целесообразно изготавливать с несимметричными зубьями и многопарным зацеплением по рабочей стороне. Это увеличивает их прочностную выносливость в 1,5-1,8 раза. Такие зубчатые передачи с низкой шумностью и достаточно высокими показателями по прочности и ресурсу можно использовать в средненагруженных приводах оборудования. Расчет и проектирование подобных передач должны производиться на основе оптимального сочетания соответствующих параметров геометрии зацепления и физико-механических характеристик применяемого материала с целью обеспечения требуемых показателей по шумности, прочности и ресурсу.

Технология изготовления многопарных передач, в том числе с несимметричными зубьями, практически не отличается от традиционной технологии изготовления передач. Единственное отличие - это новый зуборезный инструмент, соответствующий принятому исходному контуру зубьев. При единичном изготовлении зубчатых пар в процессе ремонта оборудования обработку зубьев можно производить методом зубошлифования, например, на станках типа 5841, без предварительного зубофрезерования. В таких случаях изготовление нового зуборезного инструмента не требуется.

Таким образом, без значительных материальных затрат при ремонте и модернизации оборудования можно значительно повысить технико-экономические показатели и увеличить межремонтные циклы оборудования путем комплексного улучшения качества и надежности зубчатых передач трансмиссии привода. В частности, за счет повышения их прочности и уменьшения шума. Перспективным направлением при этом является переход на изготовление зубчатых пар из порошковых материалов или незакаленных сталей в сочетании с высокопрочным зацеплением на основе многопарного контакта зубьев.

В.З. Мельников, к.т.н., доц. МГИУ

Журнал «РИТМ», октябрь 2005 г.