- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

По традиционной технологии гильзы для пневмогидроцилиндров и другие глубокие отверстия повышенной точности предварительно обрабатываются на токарных станках, затем шлифуются, финишная операция - полирование, так же выполняется на токарных станках. Серьезной проблемой является глубина отверстия, которая, как правило, не превышает 10 диаметров отверстия.

Разработана и изготовлена установка совмещенной обработки глубоких отверстий УСОГ-200. Внедрение в производство технологии совмещенной обработки глубоких отверстий обеспечивает:

Новая технология металлообработки наиболее эффективна при обработке отверстий гильз повышенной точности диаметром от 25 до 200 мм (с помощью дополнительных приспособлений до 500 мм), длиной до 1200 мм. Данная технология также позволяет изготавливать гильзы с толщиной стенки 1,5 мм. Они могут быть изготовлены из сталей, чугунов, цветных металлов и сплавов, пластически деформированных в холодном состоянии (бв ≤ 1200 МПа).

В целях повышения производительности труда и качества изготовления гильз гидро-, пневмоцилиндров внедрен прогрессивный технологический процесс и комбинированный инструмент для совмещенной обработки резанием и поверхностной пластической деформации отверстий в гильзах.

По действующему технологическому процессу финишная обработка отверстий гильз производится раздельно: резанием, шлифованием, хромированием, шлифованием, полировкой.

Производительность чистовой обработки шлифованием в несколько раз ниже производительности поверхностного деформирования, после которой исключаются дополнительные операции: хромирование, полирование.

Во многих случаях шлифование отверстий невыполнимо из-за большой длины и малых диаметров отверстий, т.к. технические характеристики шлифовальных станков не позволяют делать глубокое шлифование. В таких случаях, как правило, в производствах завода доводку отверстий выполняют абразивной шкуркой. Качество при этом неудовлетворительные, затраты огромные. Сплавы из нержавеющей стали и цветных металлов обработать таким способом практически невозможно.

Разработанная технология и конструкция комбинированного инструмента для совмещенной обработки резанием и поверхностным пластическим деформированием позволяет снизить трудоемкость изготовления отверстий гильз в десятки раз, повысить точность обработки отверстий, резко повысить производительность труда.

Вышеуказанная технология предусматривает исключение «полировально-шкурочных» операций, зенкерования, и предусматривает совмещение расточки-раскатки с единой установочно-технологической базы, которая идеально обеспечивает единство размерной базы «входа-выхода» диаметра отверстий. Качество получается идеальным для любых сплавов и толщин стенки, диаметров отверстий от Ø 20 до Ø 600 мм, L ≈ 3000 мм.

Разработана целая гамма инструментальных головок от Ø 20 до Ø 600 мм, предназначенных для:

1. Комплекс инструмента для обработки глубоких отверстий диаметром от 20 до 600 мм состоит из нескольких комплектов, включающих направляющую головку, оснащенную регулируемыми в определенном диапазоне направляющими; три сменных инструментальных головки: для чернового растачивания, для тонкого растачивания, для раскатывания роликами.

2. Комплекс инструмента позволяет избавиться от необходимости закупки дорогостоящих специальных глубоко-расточных станков. Он может быть использован для обработки глубоких отверстий на имеющихся б/у токарно-винторезных станках модели М63165. С этой целью разработаны средства оснащения для проведения глубокой модернизации универсального оборудования: борштанги, направляющие и ведущие гидроцилиндры, приемные кожухи, фонарное устройство, масло- и гидростанции.

3. Для обработки отверстий в не жестких деталях типа гильз цилиндров, разработана гамма широкодиапазонных инструментальных раскатных головок упругого действия применительно к УСОГ. Комплект инструмента для раскатки цилиндров в диапазоне от Ø 20 до Ø 600 мм максимально унифицирован, технологичен в изготовлении, компактен и прост в обращении, отличается дешевизной.

4. Технология основана на упрочении обрабатываемых отверстий методом поверхностного пластического деформирования (ППД) и обеспечивает получение шероховатости не грубее Ra = 0,04-0,16 мкм от исходной после расточки Ra = 2,5-1,25 мкм, повышение износостойкости и долговечности работы гидро-, пневмоцилиндров, особенно в жестких условиях их работы в различных условиях эксплуатации.

I. Общая характеристика процесса совмещенной обработки отверстий

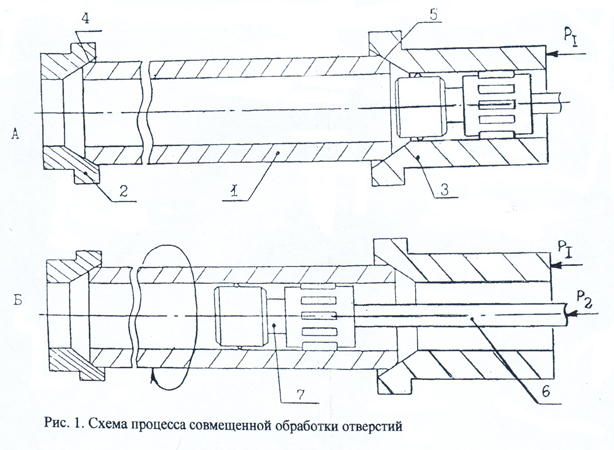

Совмещенная обработка отверстий - способ механической обработки отверстий, при котором совмещается процесс тонкого растачивания с поверхностным пластическим деформированием. Схема процесса совмещенной обработки отверстий приведена на рис.1.

А. Установка и базирование гильзы;

Б. Обработка отверстий гильзы.

Обрабатываемая гильза 1 устанавливается между прижимным диском 2 и кондукторной втулкой 3, после чего усилием P1 производится базирование гильзы 1 по фаскам 4 и 5. Затем начинается вращение диска 2, гильзы 1, втулки 3 и осевое перемещение борштанги 6 с комбинированным инструментом 7 с усилением Р2, при этом происходит обработка отверстия гильзы. Комбинированный инструмент 7 состоит из расточной головки и раскатки.

Комбинированный инструмент применяется для финишных операций обработки отверстий гильз гидро- и пневмоцилиндров, а также для других случаев, когда требования к размерной точности и качеству поверхности отверстия высоки.

По сравнению с традиционными способами финишной обработки отверстий (шлифование с последующим полированием и хонингование) совмещенная обработка обладает следующими достоинствами:

Основные параметры совмещенной обработки отверстий:

|

Технические характеристики установки |

Ед. изм. |

Параметры |

|

Обрабатываемые диаметры отверстий |

мм |

50...500 |

|

Длина обрабатываемой детали |

мм |

до 3000 |

|

Частота вращения шпинделя (бесступенчатая) |

об/мин |

до 800 |

|

Усилие зажима изделия |

кН |

3...30 |

|

Усилие подачи борштанги |

кН |

5...50 |

|

Подача смазочно-охлаждающей жидкости (СОЖ) |

л/мин |

2500 |

|

Максимальная температура СОЖ |

°С |

40 |

|

Напряжение трехфазной питающей сети |

В |

380±10% |

|

Суммарная потребляемая мощность, не более |

кВт |

30 |

|

Система управления на базе контроллера |

|

|

|

Привод исполнительных механизмов |

|

гидравлический |

|

Рабочее давление в гидросистеме, не более |

МПа |

20 |

|

Установка и снятие деталей |

|

вручную |

|

Режимы управления установки |

|

"Наладка", "Полуавтомат" |

|

Управление циклом |

|

автоматическое |

|

Контроль работы установки |

|

автоматический |

|

Контроль процесса совмещенной обработки |

|

активный, по частоте вращения, усилию зажима, усилию подачи, подаче, температуре СОЖ |

|

Габариты установки |

мм |

8000 x 3500 x 1800 |

|

Масса установки, не более |

кг |

23000 |

|

Набор инструмента для предварительной обработки отверстий диаметром |

мм |

45...500 |

|

Набор инструмента для финишной совмещенной обработки |

шт. |

34 |

Состав установки