- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Не будет преувеличением сказать, что основная причина выхода из строя машин и механизмов - разрушение рабочих поверхностей на трущихся деталях. В частности, долговечность металлорежущих станков напрямую зависит от износостойкости его направляющих. Повысить долговечность базовых деталей можно, создав на их рабочих поверхностях упрочненные слои или покрытия. Причем, упрочнение тонкого поверхностного слоя массивной детали для технологий машиностроения более предпочтительно - оно позволяет экономить дорогостоящие легированные стали и сплавы.

Не будет преувеличением сказать, что основная причина выхода из строя машин и механизмов - разрушение рабочих поверхностей на трущихся деталях. В частности, долговечность металлорежущих станков напрямую зависит от износостойкости его направляющих. Повысить долговечность базовых деталей можно, создав на их рабочих поверхностях упрочненные слои или покрытия. Причем, упрочнение тонкого поверхностного слоя массивной детали для технологий машиностроения более предпочтительно - оно позволяет экономить дорогостоящие легированные стали и сплавы.

Однако, далеко не все существующие на сегодня методы упрочнения удобны для применения. В большинстве своем они трудоемки, сложны, дороги, требуют сложного оборудования и оснащения. К тому же, не все пригодны для восстановительных работ при среднем и капитальном ремонтах.

Повысить долговечность чугунных направляющих станков и в то же время избежать указанных недостатков можно, используя методы поверхностного упрочнения с использованием высококонцентрированных источников энергии. К таким методам с полным основанием можно отнести фрикционное упрочнение.

При фрикционном упрочнении поток энергии создается за счет высокоскоростного трения упрочняющего инструмента-диска по обрабатываемой детали. При этом одновременно происходит скоростное смещающее деформирование. Скорость нагрева достигает 105 - 106 К/с. За короткое время поверхностные слои металла нагреваются до температур выше точки фазовых превращений (Ас3). Т. к. толщина нагретого слоя невелика, то его охлаждение происходит с высокими скоростями за счет отвода тепла в глубину металла. Такое охлаждение приблизительно в 103 раз быстрее, чем при обычном закаливании. При этом в поверхностном слое деталей машин формируется специфическое структурно-напряженное состояние металла - белый слой. Структура белого слоя представляет собой высокодисперсные мартенсит и карбиды, а также остаточный аустенит.

Метод фрикционной обработки был положен в основу техпроцесса упрочнения направляющих станин фрезерных станков. Для реализации процесса использовали продольно-шлифовальный станок модели 3510. Для достижения необходимой скорости выполнили модернизацию узла главного привода станка.

Упрочняющий инструмент-диск изготовили из углеродистой стали 45 в состоянии поставки. Диаметр инструмента-диска был таким же, как и абразивного круга, который используется на данном шлифовальном станке, и составлял 400 мм. Для нормальной работы инструмента-диска при поперечной подаче и улучшения качества упрочненной поверхности кромки диска закруглили радиусом 3-5 мм. Общая ширина инструмента-диска составляла 20-25 мм, ширина рабочей части - 14-16 мм. Инструмент-диск устанавливали на шпиндель основной головки модернизированного продольно-шлифовального станка и закрепляли так же, как и абразивный круг. Шероховатость рабочей поверхности инструмента-диска после доводки составляла Ra 0,16-0,28, радиальное биение не превышало 0,02 мм.

Упрочняющий инструмент-диск изготовили из углеродистой стали 45 в состоянии поставки. Диаметр инструмента-диска был таким же, как и абразивного круга, который используется на данном шлифовальном станке, и составлял 400 мм. Для нормальной работы инструмента-диска при поперечной подаче и улучшения качества упрочненной поверхности кромки диска закруглили радиусом 3-5 мм. Общая ширина инструмента-диска составляла 20-25 мм, ширина рабочей части - 14-16 мм. Инструмент-диск устанавливали на шпиндель основной головки модернизированного продольно-шлифовального станка и закрепляли так же, как и абразивный круг. Шероховатость рабочей поверхности инструмента-диска после доводки составляла Ra 0,16-0,28, радиальное биение не превышало 0,02 мм.

Перед упрочнением направляющие станины шлифовали по заводской технологии, соблюдая все размеры в соответствии с техническими требованиями с припуском под фрикционное упрочнение. Величина припуска составляла 0,04-0,06 мм. Фрикционное упрочнение проводили так же, как и плоское шлифование, за один проход при подаче в зону обработки поверхностно-активной полимеросодержащей смазочно-охлаждающей жидкости МХ0-64а. Наиболее качественный упрочненный слой при обработке серого чугуна получен при скорости упрочнения 60-65 м/с.

Проверка геометрических параметров и качества упрочнения направляющих показала, что глубина упрочненного слоя !!! = 100-200 мкм. Твердость упрочненной поверхности, определенная переносным прибором марки ТШП-4 методом Бринеля, составила НВ 200-210 против НВ 160-170 до упрочнения. Микротвердость белого слоя - Н!!! = 6,6-6,8 Гпа при Н!!!=1,8-2 Гпа основной структуры.

Отклонения от плоскостности не превысило 0,01 мм. Шероховатость упрочненной поверхности - Ra 0,42-0,59. Точность и производительность фрикционного упрочнения аналогична шлифовальным операциям.

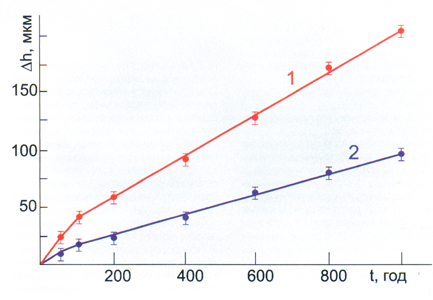

Проведенные стендовые испытания подтвердили достоверность результатов, полученных при лабораторных испытаниях. Таким образом, фрикционное упрочнение является эффективным технологическим методом повышения износостойкости направляющих базовых деталей металлорежущих станков. Так, величина износа направляющих станин фрезерных станков модели 6520-ФЗ после фрикционного упрочнения уменьшилась в 2,5-3 раза по сравнению со станинами, изготовленными по заводской технологии. Следует отметить, что величина износа шлифованных направляющих стола, которые работали в паре с упрочненными направляющими станин, уменьшилась почти в столько же раз.

Таким образом, для повышения износостойкости базовых деталей металлорежущих станков достаточно упрочнить лишь одну из деталей пары трения, более технологичную (станину), другая (стол) должна быть только шлифованной. При упрочнении обеих деталей пары трения эффект упрочнения нивелируется, а в некоторых случаях могут быть получены негативные результаты.

И. В. Гурей

Журнал «Мир техники и технологий», 06/2002