- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

1. Направленный газовый режим формы – основной принцип предупреждения газовых дефектов отливок.

Рассмотрим среди других его подробнее.

Прежде всего, различают, какие газы вызвали дефекты в отливке – газы, растворённые в металле, или газы нерастворённые, попавшие в металл из формы.

Способы предотвращения этих двух видов дефектов часто весьма различны. Каковы их особенности?

Газы, растворённые в металле

Такие газы растворяются в металле на его «пути» к форме – в основном, при плавке, и значительно меньше при контакте металла с формой. Обычно основная масса их не имеет фазовой границы раздела с жидкостью металла. Растворимость газов при охлаждении и затвердевании жидкого металла, залитого в форму, снижается, и поэтому они выделяются из него в виде отдельных газовых пузырей и могут образовать газовую пористость. Если же газовые пузыри объединяются между собой, пространство, занимаемое ими, растёт, и после затвердевания металла в отливке фиксируется газовая раковина. Газонасыщенность стали, в частности, обычно связана с недостаточным её раскислением.

Кстати сказать, что процессы растворения газов в металлах весьма подробно изучены физхимией. На этом основании разработано ряд эффективных способов, которые промышленно используются особенно в «большой» металлургии для дегазации сплавов.

В машиностроении с его большой номенклатурой отливок, сплавов, видов плавки и формовки, меньшими мощностями цехов, сложностями при конструировании формы и отливки литейщику зачастую трудно разобраться в происхождении газов. Однако и поэтому ему следует представлять суть газовых процессов в специфических условиях – именно в литейной форме и учитывать её особенности, часто позволяющие «спасти» от брака металл и отливку.

Если бы газы, выделяющиеся из литейного сплава, могли выйти из него, то в идеальном случае они бы не оставили дефектов. Однако для этого необходимо, чтобы металл в верхней части отливки находился в жидком состоянии, когда выделяются из него газы. Т.е. такая благоприятная ситуация (если её специально не создавать) может быть только на крупных массивных отливках, с большими прибылями, (еще лучше) с обогреваемыми и т.п. Поверхностная металлическая корка, которая тотчас образуется в форме после заливки, не выпустит газы из металла. Не выйдут газы из металла через поверхность его контакта с формой. Эту аксиому можно представить следующим условием, что продолжительность выхода газов из металла τГ должна быть меньше, чем продолжительность образования верхней корки отливки τО в форме: τГ < τО. Создать такие условия в большинстве случаев весьма затруднительно.

Традиционно предупреждение образования газовых дефектов по вине металла достигается мерами предотвращения газонасыщения металла (использование чистой шихты, покровных флюсов, избежание избыточного перегрева, регулирование атмосферы в печи и т.п.) на всех технологических этапах до его заливки в форму, а также рядом известных способов дегазации и металла перед заливкой. Если не удаётся получить «чистый» от газа металл, то в крайнем случае следует принимать меры для вывода газов из металла в литейной форме, выполняя указанное условие с учётом обстоятельств, описанных ниже.

Газы, попавшие в металл из формы

По мнению авторов, брак по этой причине преобладает среди «газовых» пороков. Газы, прорвавшиеся из формы в жидкий металл, залитый в форму, оказываются в той же ситуации, что и выделившиеся растворённые газы, и меры борьбы с ними аналогичны. Если, в крайнем случае, имеются оба вида газовых включений, то они сливаются в одно целое и имеют высокую вероятность остаться в виде дефектов отливки. Поэтому первым делом литейщику надо сделать всё, чтобы не допускать попадания газов из формы в металл.

Чтобы этого достичь, необходимо создать возможность выхода газов вглубь формы и далее – в атмосферу и воспрепятствовать выходу их в сторону металла отливки. Известно, что газы будут выходить в сторону металла, если их давление в форме Рф достигнет противодавления в металле ΣР, где ΣР = Рм + Рσ + Рпр, где Рм – давление столба жидкого металла, Рσ - давление сил поверхностного натяжения металла (Рσ = 2σ / r, где r – радиус пузыря), Рпр - давление растворенных газов, выделяющихся с поверхности расплава. Наиболее опасный момент с точки зрения прорыва газа в металл в начале заливки, когда Рм ≈ 0, Рσ ≈ 0.

Чтобы газы, образующиеся в форме, не стремились в сторону металла отливки, а выходили в толщу формы и в атмосферу, необходимо облегчить сопротивление их проходу в толщу формы, т.е. чтобы сопротивление их выходу вглубь (в сторону, противоположную отливке) снижалось. Указанные условия регулирования выхода газов определяют сущность направленного газового режима формы – основного принципа предотвращения газовых дефектов.

Направленный газовый режим песчаной формы позволяет не допустить попадания газов из формы в металл отливки. Другими словами, цель направленного газового режима – отвести газы от металла через форму в атмосферу. Это достигается созданием таких условий, чтобы сопротивление выходу газов из формы (в месте их образования) в направлении выхода уменьшалось, а газопроницаемость в направлении их движения соответственно должна увеличиваться.

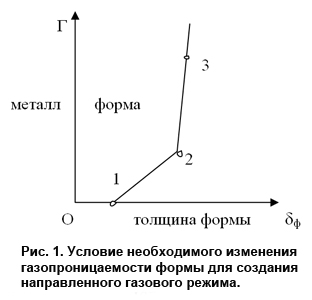

Представляем желаемое изменение газопроницаемости графически (рис). На рис. ордината – газопроницаемость Г, абсцисса – толщина формы δф. Линия ординаты совпадает с границей металл-форма. Слева металл (отливка), справа – форма, в направлении абсциссы – её толщина.

Поверхность формы в идеале должна иметь нулевую газотворность и нулевую газопроницаемость. Кроме того, поверхность должна иметь высокую плотность упаковки зерен (первого слоя смеси) и небольшую шероховатость, чтобы получить максимально гладкую поверхность отливки. Если Рф не превысит ΣР, то газы, избежав проникновения в металл, будут выходить из формы при условии ΣР > Рф.

Во втором слое смеси газопроницаемость растёт до величины типичной для облицовочного слоя (чаще всего целесообразно иметь толщину облицовочного слоя 15 - 30 мм).

В третьем слое, благодаря сквозным каналам, должен быть свободным выход газов из формы (или из заданного участка формы). Устье канала должно начинаться на таком минимально возможном расстоянии от поверхности формы, чтобы в канал не попал металл. Этот слой обеспечивает конструкционную прочность формы, выполняя несущую функцию.

Газовые каналы должны проводить газ по возможности наиболее коротким путём. Лучший способ выполнения газовых каналов – высверливание, учитывая японский опыт. С учётом направленного вывода газов следует проектировать расположение стержней и конструкции их знаков. Кстати, отметим, что во многих книгах величина газопроницаемости облицовочного слоя смеси указана не всегда обоснованно. Авторы просто переписывали эти цифры из одной книги в другую.

Описанный принцип предупреждения газовых дефектов успешно применим для спецвидов литья. А в способах литья с вакуумированием формы, в том числе, и с использованием газификации модели, применение газового разрежения для упрочнения смеси одновременно «решает задачу» создания принудительного направленного газового режима формы (причем на качественно новом уровне). Может быть, этот факт является одним из основных причин (наряду с раскрытием других новых технологических возможностей, частично описанных ниже), объясняющих расширение применения вакуумирования форм в практике литья.

2. Направленное затвердевание отливки – основной принцип предупреждения усадочных дефектов.

Кратко напомним его признаки. Направленное затвердевание обеспечивает перемещение фронта кристаллизации от периферии отливки (как правило, снизу) по направлению к прибыли так, чтобы в прибыли металл затвердел в последнюю очередь.

Если направленным газовым режимом устремляют прочь от металла газы, приносящие вред, то цель направленного затвердевания отливки равнозначна направленному «выводу» неизбежно образуемых в металле пустот из отливки в прибыль, не оставляя в отливке этих пороков. Перефразируем условия предыдущего принципа, заменив слово «газы» словом «пустоты». Получим формулировку таких условий, чтобы сопротивление «выходу» пустот из металла (в месте их образования) в направлении выхода уменьшалось, а «проницаемость» в направлении их движения (вдоль тепловой оси к прибыли) соответственно должна увеличиваться. На этом пути к прибыли металл, в том числе и в «шейке» прибыли, не должен «перемерзнуть» раньше, чем затвердела отливка, иначе перекроется питающее действие прибыли.

Чем ближе сплав по составу к чистому металлу или (чаще всего) к эвтектике, тем легче вывести концентрированную раковину в прибыль. При увеличении интервала кристаллизации сплава существенная часть усадочных пустот будет представлена порами. Образованию пор могут способствовать выделение растворенных в металле газов во время кристаллизации, реальная пористость имеет смешанный газоусадочный характер. Форма прибыли должна обеспечить минимальные тепловые потери. Экономят расход металла теплоизолирующие и обогреваемые прибыли.

В закрытой усадочной раковине прибыли возникает разрежение. Обеспечив доступ атмосферного (или повышенного) давления к полости усадочной раковины, улучшают питающую способность прибыли. Следует подводить металл преимущественно в массивную часть отливки, без перепускания большой массы металла через один литник, а также понижать температуру заливки. Применение холодильника в сочетании с прибылью улучшает направленное затвердевание.

Новые возможности регулирования затвердевания открывают технологии литья в вакуумируемыые формы (при вакуумировании формовочной смеси), когда разрежение усиливает давление металла на стенку формы (эффект присасывания), интенсифицируя теплоотвод через поверхность контакта, и тем самым ускоряет «намораживание» поверхностной корки и тонких частей отливки. В то же время песчаная смесь после прекращения разрежения (и в целом смесь без связующего) имеет меньшую теплопроводность, чем смесь обычных песчаных форм. Последнее позволяет замедлять затвердевание массивных частей отливки, в частности прибылей, повышая эффективность направленного питания. Опытные литейщики, умело используя свойства вакуумированых форм, получают мелкие и средние отливки вообще без прибылей, значительно расширив номенклатуру бесприбыльного литья по сравнению с литьем в обычные формы. Не раскрыт еще в полной мере потенциал замороженных форм и, как частный случай, холодильников в виде замороженных песчаных вставок.

3. Направленное формирование поверхности отливки без пригара.

Внимание литейщика в этом случае надлежит направить на выполнение следующего общего условия. Чтобы не возникали пригар и другие подобные дефекты, время образования корочки металла на поверхности отливки должно быть меньше, чем время разупрочнения (или отслоения) поверхности формы или противопригарного покрытия. Т.е., начало затвердевания внешнего слоя отливки должно опередить возможную потерю поверхностной прочности формы.

Отсюда, направление технологического воздействия состоит в том, чтобы, во-первых, ускорить получение твердой наружной корки и, во-вторых, замедлить потерю стойкости формы как к проникновению в нее металла механическим путем, так и к спеканию и химическим реакциям между металлом и формовочной смесью. Первое направление принимают в учет при определении минимальной температуры заливки, ясно, что его возможность ограничена. Интересно расширение потенциала вышеуказанного влияния вакуумирования песка формы на ускорение поверхностного затвердевания металла. Кроме того, разрежение увеличивает жидкитекучесть расплава, тем самым позволяя снизить температуру заливки. Замороженные формы также имеют ряд преимуществ в этом направлении.

Однако для традиционных песчаных форм со связующим образование пригара и других дефектов поверхности отливок очень сильно связано с недостаточной прочностью поверхности формы (особенно при формовке по-сырому) или с недостаточной прочностью противопригарного покрытия или прочностью его сцепления со смесью (при формовке по-сухому) при температурах заливки и контакта с ними жидкого металла.

Важное значение для получения чистой поверхности отливок имеет применение качественных песков и глин, поскольку взаимодействие оксидов металла (неизбежно присутствующих на его поверхности) идет в первую очередь с примесями в песке (щелочными, щелочноземельными соединениями, оксидами железа и др.) и глиной, а затем уже с кварцем. Поэтому для новых технологических процессов применяют обогащенные кварцевые пески. Но еще большую стойкость к пригару дает система из кварцевых зерен, связанных между собой кремнекислородными звеньями (например, от этилсиликата) – связь между кварцем той же природы, что и кварц.

Традиционно наиболее широко применимы для борьбы с пригаром краски (пасты, натирки и припылы) с мелкодисперсным огнеупорным наполнителем. Чаще всего для чугуна смеси и краски должны предохранять металл от окисления (используют добавки графита и углеродосодержащие), а при изготовлении стальных отливок - способствовать получению легкоотделяемого пригара (с увеличенным и отслаивающимся покровом ~100 мк оксидов железа).

В заключение статьи авторы настаивают на том, чтобы азбучной истиной стало, что без организации трех указанных процессов, без прохождения технологом этих трех «ступенек» не достичь высокого качества литья.

Следуя вышеописанным условиям по предотвращению наиболее сложных и распространенных видов брака (понимая их как направленные процессы, эффективность которых должна постоянно поддерживаться в цеховой практике), литейщику-производственнику будет проще найти меры и для устранения других более очевидных браконосных причин и в целом улучшить качество отливок. Авторы искренне желают ему такого и надеются, что это будет способствовать возрождению и подъему литейного производства.

В.С. Дорошенко