- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

|

|

|

Если нужно изготовить деталь или даже готовое изделие в единичном экземпляре, проверить собираемость узла и кинематику при малых нагрузках, продемонстрировать заказнику опытный образец, используют технологии и оборудование для быстрого прототипирования.

Современная технология быстрого получения единичных прототипов появилась в середине 80-х годов двадцатого века. Тогда же был заложен фундамент для создания серийных образцов такого оборудования.

За прошедший период эти технологии уже вошли в производственный арсенал большинства ведущих машиностроительных и инжиниринговых фирм во всем мире. Несмотря на экономические проблемы, к технологиям прототипирования приобщились и многие российские производители.

Материал — технология/оборудование — модель

Разумеется, прототипы, модели и макеты различных машин, их деталей и изделий создавались еще издревле. Например, во время двухлетней осады Сиракуз римлянами во вторую Пуническую войну Архимед построил огромное количество сложнейших оборонительных орудий, которые все два года осады наносили большой ущерб морским и сухопутным силам римлян. Сложнейшие катапульты, точно поражавшие наземные и морские цели, а также «когти орла», которые захватывали и приподнимали нос галеры, приводя к ее потоплению, не могли быть созданы только на основании расчетов и объемного мышления Архимеда. Наверняка он использовал модели.

В средние века, когда были освоены технологии литья, модели изготавливали для создания грунтовых форм для отливки колоколов и пушек. В XVII веке, когда в Европе начало зарождаться промышленное производство, использование моделей и опытных образцов получило довольно широкое распространение.

И по сей день дерево остается основным модельным материалом. Модели крупных отливок опытные мастера-краснодеревщики неделями изготавливают из клееных деревянных щитов и блоков, пользуясь ручным инструментом и шкуркой. В наше время на помощь мастерам пришло разнообразное ручное и станочное оборудование с современными электрическими приводами. Тем не менее, модели для грунтовых литьевых форм или форм для RIM-литья полиуретанов зачастую изготавливаются с применением ручного труда и с использованием дерева в качестве модельного материала.

В последние десятилетия новые материалы стали постепенно теснить дерево. В качестве модельного материала крупные западные компании предлагают специальные полимерные составы, которые, имея сходные с деревянными моделями физико-механические свойства, способны лучше противостоять воздействиям внешней среды (влага, микроорганизмы). Естественно, что новые полимерные модельные материалы легко обрабатываются режущим инструментом.

Однако для быстрого и недорогого изготовления прототипа первостепенными являются даже не материалы, а технологии формообразования и, соответственно, используемое оборудование. Естественно, что габаритные модели и сейчас можно получать только с использованием традиционных методов резания (пусть и с новыми модельными материалами). А как быть, когда требуется изготовить модель или прототип достаточно компактной детали, например рукоятки управления огнем новейшего боевого вертолета, существующего в одном экземпляре? Кому придет в голову сразу заказывать несколько пресс-форм для ТПА, чтобы отлить всего один комплект деталей «джойстика»? Уже никому и не приходит, потому что уже есть и технологии, и оборудование для более дешевого изготовления моделей и литьевой оснастки.

От виртуальной модели к готовому прототипу

Бурное развитие систем автоматизированного проектирования позволило в последние десятилетия значительно ускорить процесс создания новых изделий и даже чаще идти на весьма смелые конструктивные решения. На некоторых производствах мощные рабочие станции вытеснили кульманы, а бумажные чертежи ручной работы ушли в историю, отдав эстафету идеальным по качеству содержания и оформления распечаткам плоттера. Основные проектные данные все чаще оседают в электронных архивах, а не в кипах рулонов чертежей, папок документов и синек. Теперь целая машина, все ее агрегаты и детали хранятся на жестких дисках серверов и рабочих станций конструкторов. А что, если помечтать о том, чтобы вместо печати чертежа можно было бы «распечатать» сборки, состоящие из деталей с теми же физико-механическими свойствами, что и у готового изделия? Кто об этом все еще мечтает, тот уже опоздал — ибо это реальность.

Теперь для получения физической модели пользователю достаточно иметь твердотельную или поверхностную модель детали или целой сборки, построенной в какой-либо распространенной CAD-системе. Со своей стороны производитель оборудования для прототипирования предоставляет САМ-систему, преобразующую CAD-файлы в STL-формат, в котором модель воспроизводится в триангулярном виде (совокупность сопряженных треугольников), нарезается на слайсы (слои) и сопровождается поддерживающей структурой, которая будет «подпирать» нависающие наклонные слои и уступы модели, а также свои ноу-хау в области специальных материалов для прототипирования и высокоточного «железа», управляемого с CNC-ycтройства, такого же, как и у самых настоящих станков с ЧПУ.

Всем нам знаком обыкновенный принтер, который в один слой наносит на лист бумаги изображение или текст. А что, если удастся вместо краски наносить на поверхность подвижного стола специальный материал, который послойно будет формировать «распечатку» по третьей вертикальной оси Z, тем самым позволяя создать трехмерную модель? В 80-х годах прошлого века подобная идея пришла в голову нашего соотечественника, который, к несчастью, отправился реализовывать задумку на Запад.

Но на сегодняшний день многие из производителей оборудования для быстрого прототипирования предлагают свои собственные концепции генерации трехмерной модели.

Струйные трехмерные плоттеры. В плоттерах этого типа используется фотополимер, который с помощью головки с соплами наносится слой за слоем. Вначале виртуальная модель «нарезается» на слои, толщина которых зависит от величины формируемого головкой плоттера слоя фотополимера. Чем меньше толщина слоя, тем лучше качество поверхности получаемого прототипа — менее заметна «лесенка» на неплоскопараллельных поверхностях.

Струйные трехмерные плоттеры. В плоттерах этого типа используется фотополимер, который с помощью головки с соплами наносится слой за слоем. Вначале виртуальная модель «нарезается» на слои, толщина которых зависит от величины формируемого головкой плоттера слоя фотополимера. Чем меньше толщина слоя, тем лучше качество поверхности получаемого прототипа — менее заметна «лесенка» на неплоскопараллельных поверхностях.

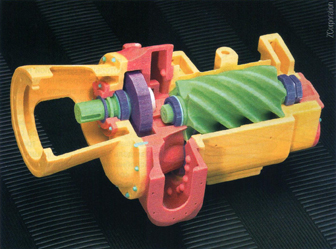

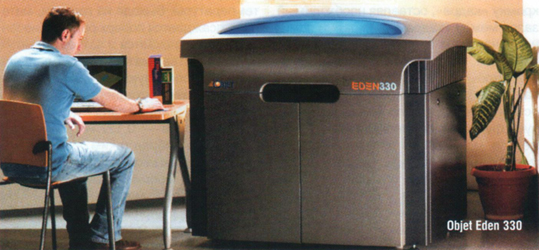

Например, в плоттерах серии EDEN израильской фирмы Objet Geometries — ведущего производителя трехмерных плоттеров этого типа — толщина формовочного слоя составляет всего 16мКм (0,016 мм), а восемь блоков сопел формуют сечение с разрешением 600x300 точек на дюйм (42x84 мкм/дюйм). Блоки сопел бывают двух типов — одни наносят полимер-основу, другие — полимер поддержки. Последний материал применяется для формирования полостей, каналов и зазоров в сборках. Блоки сопел материала основы наращивают твердотельные участки, «воздух» (полости и уклоны) заполняется материалом поддержки из соответствующих блоков сопел. По окончании процесса трехмерной печати модели гелевидный материал поддержки легко удаляется из прототипа специальными щеточками или струей воды под давлением. Оба типа блоков сопел располагаются в головке плоттера, чередуясь в шахматном порядке.

Первый слой наносится на поверхность стола и отверждается двумя ультрафиолетовыми люминесцентными светильниками, установленными впереди и позади головки плоттера относительно направления ее движения. То есть нанесенный слой фотополимера засвечивается дважды — сначала задним светильником, затем — передним при возвратном движении головки на исходную позицию для нанесения следующего слоя. После нанесения очередного слоя стол опускается на шаг, соответствующий толщине слоя, и поверх него, уже отвердевшего от ультрафиолета, наносится свежий слой.

Если размеры прототипа превышают ширину формуемой головкой полосы, то формирование слоя идет в несколько проходов, при которых каждый слой последовательно достраивается до заданных размеров. Так, кликнул мышью, и плоттер начал усердно слой за слоем наращивать прототип.

Через несколько часов работа заканчивается, и со стола можно извлечь готовую модель блока цилиндров или даже редуктор в сборе характерного желтого цвета эпоксидной смолы.

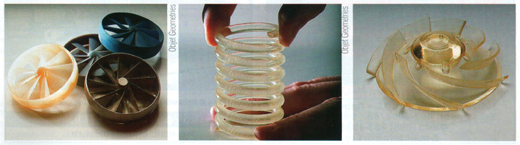

В плоттерах этого типа можно изготавливать небольшие прототипы. Так, плоттер EDEN 330 от Objet Geometries имеет эффективную рабочую зону по XxYxZ — 336x326x200 мм. Тем не менее, качество поверхности прототипов, получаемой в этих плоттерах, заметно выше, чем в устройствах с другими принципами формообразования прототипа.

Стериолитография. Ведущим производителем оборудования для получения прототипов стериолитографическим способом является американская компания 3D Systems, которая располагает множеством производственных объектов по всему миру.

Как и в методе, описанном ранее, формирование модели идет послойно. Однако в данном случае фотополимер наносится не через сопла, а просто заполняет собой специальную ванну. Внутри ванны имеется пошагово опускающийся стол, на котором выращивается модель. Вместо ультрафиолетового облучения используется промышленный твердый лазер (Nd:YV04), который фокусируется в плоскости очередного слоя и отверждает внутренний и внешний контуры сечения слоя, а также сетку твердого тела модели и совокупность тонких внешних поддерживающих колонн для наклонных стен модели. В результате получается модель с твердой внешней оболочкой и внутренними полостями или каналами, внутренние поддерживающие соты, а также вертикальная поддерживающая арматура для наклонных и нависающих поверхностей.

После формирования модели удаляется поддержка внешних и внутренних наклонных поверхностей. Таким образом, по окончании процесса постройки готовая модель представляет собой тело, имеющее твердую оболочку и комбинацию твердого фотополимера, а также сетчатых перегородок сот и жидкого полимера внутри сот. Для завершения процесса прототипирования остается только отвердить фотополимер внутри сот. Для этого изготовленную модель помещают в ультрафиолетовую камеру с рядами ультрафиолетовых светильников.

Оборудование этого типа получило название SLA (Stereo-Lithography Apparatus — стериолитографическое устройство).

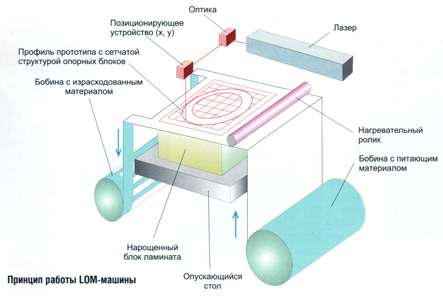

Ламинатные плоттеры. Вместо фотополимерного прототипного материала в оборудовании этого типа для задания слоя используется ламинированная бумага или ламинат. Полимерный ламинат (или полимерная пленка) играет роль адгезивной связки между слоями.

Ламинатные плоттеры. Вместо фотополимерного прототипного материала в оборудовании этого типа для задания слоя используется ламинированная бумага или ламинат. Полимерный ламинат (или полимерная пленка) играет роль адгезивной связки между слоями.

Полотно ламинированной бумаги или пленки (далее по тексту— ламинат), разматываясь с бобины, проходит над столом и с противоположной стороны сматывается в отходную бабину — наподобие фотопленки, заряженной в фотоаппарат. В первый «кадр» подвижный стол находится в крайнем верхнем положении, поддерживая ламинат. Затем нагревательно-прижимной ролик прокатывается по поверхности ламината, заставляя его пристать к поверхности стола (на последующих «кадрах» — к поверхности предыдущего «запечатленного» «кадра»-ламината). Затем лазерный луч через систему подвижных (по осям X, Y) оптических элементов делает прорезы в ламинате, повторяя контуры слоя виртуальной модели САМ-системы. Кроме этого, луч лазера вырезает кромку «кадра», оставляя необходимый зазор между «кадрами» и краями ламината, нарезает в решетку поверхность ламината, оставшуюся вне зоны сечения, чтобы после завершения наращивания модели бруски-блоки, которые остались не удел, выполнив свою основную функцию поддерживающих элементов, можно было легко отделить от модели и извлечь из полостей. Слой сформирован. Стол опускается, ламинат проматывается на следующий «кадр» и процесс повторяется. И так до окончания надстраивания модели. Далее — финишная обработка. Чтобы модель не боялась воздействий влаги, на ее поверхность наносится защитный лак. К преимуществам этой техники прототипирования стоит отнести более низкую стоимость расходным материалов по сравнению с другими методами. В то же самое время из-за опасности расщепления существуют ограничения по толщине стенок модели.

Технология получила название Laminated Objects Manufacturing (изготовление объектов с использованием ламинированных материалов). Оборудование этого типа называется LOM-машинами. Лидером в производстве таких установок является американская компания Helisys Inc.

Нитевые плоттеры. В нитевых плоттерах можно получать детали с физико-химическими свойствами (ударопрочность, сопротивление на разрыв, гибкость и упругость, прозрачность и т. д.), максимально приближенными к материалу серийного изделия.

Как становится ясно из подзаголовка, формирование сечения в каждом слое идет за счет наплавления полимерной нити поверх готовых слоев по оптимально рассчитанному САМ-модулем паттерну. Нить нигде не пересекает предыдущие витки. Метод получил название Fused Deposition Modeling (послойное прототипирование наплавлением).

В оборудовании этого типа расходный материал поступает в виде катушек для формирования самой модели и поддерживающих элементов для нависающих наклонных поверхностей. Для нанесения основы и поддержки используются две автономные экструзионные головки с возможностью регулировки температуры. Выходя из головки, материал осаждается поверх ранее нанесенных слоев, спекается и затвердевает.

В качестве материала модельной основы используются ABS-пластики (акрилонитрил-бутадиен-стирол) и эластомеры. Минимально достижимая толщина слоя — 0,127 мм. Материал поддержки выбран таким образом, чтобы была невозможна адгезия по поверхностям соприкосновения наклонных элементов модели и материала поддержки. Например, для основы из ABS в качестве материала поддержки может быть использован BS-материал. Использование ABS — высокопрочного износостойкого материала — для создания моделей позволяет создавать полнофункциональные прототипы, пригодные для проведения испытаний. Этот пластик обеспечивает необходимую ударопрочность, ударную вязкость, термопрочность (устойчивость), химическую стойкость и жесткость.

В этом разряде бесспорного лидерства в производстве оборудования добилась компания Stratasys Inc. из США.

Порошковые системы прототипирования

Подобные системы используют достижения порошковой металлургии и стериолитографии. Технология получила название Selective Laser Sintering (SLS)— избирательное спекание лазерным лучом. Принцип работы таких систем прототипирования заключается в следующем. Вначале подвижный стол перемещается в верхнюю предельную точку и опускается на заданную толщину формируемого слоя. Далее дозирующий картридж выдает порцию стального порошка (например, нержавеющая сталь), который равномерно распределяется по поверхности стола специальным валиком. После того как сформирован ровный слой порошка, луч инфракрасного С02-лазера, управляемый CNC-устройством, начинает бегать по слою порошка, спекая вместе частицы и «вырисовывая» сечение прототипа. Далее наносится следующий слой, и процесс повторяется до тех пор, пока не будет спечен последний слой.

Процесс производства моделей по SLS-методу происходит в инертной азотной среде, чтобы предотвратить окисление поверхности частиц порошка и озоление.

Выстраиваемая модель все время находится в соприкосновении с порошком, который не был задействован для формирования слоев и не спекся между собой. Оставшийся в контакте с моделью неиспользованным порошок играет важную роль — он аккумулирует тепло и препятствует быстрому остыванию слоев, что может вызвать напряжения в структуре готового прототипа.

По окончании изготовления прототипа излишки порошка стряхиваются и выдуваются из модели и со стола. После этого деталь помещается в калильную печь, где стальные агломераты окончательно спекаются вместе, а также происходит пропитка бронзой. Обычно удается довести результирующую плотность материала до 99,5%.

Из-за дискретности формирования прототипа, разноразмерности частиц порошка (0,08-0,12 мм), а также из-за того, что сечения задаются в растровом виде (что может вносить погрешности по осям X и Y), поверхность прототипа, изготовленного SLS-методом, не идеальна и нуждается в обработке шлифованием и полированием, если прототип имеет инструментальное назначение (например, деталь пресс-формы).

Этот передовой метод позволяет без традиционных операций механообработки в короткие сроки получать детали из различных композитных материалов, включая различные пластики, керамику и металлические сплавы. Так, например, удается практически с чистого листа «распечатывать» подвижные стальные детали сложных пресс-форм для термопластавтоматов.

Признанным лидером в производстве такого оборудования является уже упоминавшаяся компания 3D Systems.

3DPTM. Эта технология разработана учеными из Массачусетского технологического института и была успешно взята на вооружение компанией ZCorporation (США).

Здесь, как и в других методах, модель выстраивается послойно. Отличие в том, что используются два компонента для формирования слоя — крахмал или гипс и связующая жидкость. Крахмал или гипс в порошковом виде дозируются из картриджа и равномерно распределяются по поверхности рабочего стола до заданной толщины слоя. Затем струйная головка наносит связующий элемент поверх тонкого слоя порошка только там, где нужно «обрисовать» сечение модели. После чего стол опускается и насыпается новый слой порошка, который также пропитывается струйной головкой, формирующей сечение модели в новом слое. Когда завершается формирование заключительного слоя, лишний порошок стряхивается, и модель готова к последующим финишным операциям. К главным преимуществам этого метода можно отнести возможность создания многоцветных прототипов, пропитки специальными добавками для придания нужных физико-механических свойств серийного материала, а также возможность повторного использования порошка, который не пошел на формирование модели. Кроме того, оборудование ZCorporation очень производительно — за минуту успевают нарасти два слоя модели в цвете (RGB-multicolor). Толщина формируемого слоя зависит от материала основы. Для крахмала/целлюлозы достигается толщина слоя 0,18 мм, для гипса — 0,1 мм.

Специфика используемых модельных материалов позволила ZCorporation пойти еще дальше и предложить технологию ZCast Direct Metal Casting, когда трехмерный плоттер наращивает модели, которые после соответствующего монтажа сразу же можно использовать в качестве форм для отливки металлических деталей. Это гораздо проще, чем готовить песчаную форму.

Время — деньги

Время — деньги

Конечно, по сравнению с традиционными офисными принтерами оборудование для быстрого прототипирования на два порядка дороже. Однако понятно, что пользы от трехмерных распечаток во стократ больше, чем даже от самых красочных плоских распечаток трехмерной визуализации.

Заказчик, например, может пощупать прототип руками, повертеть его перед глазами, а не делать это мышкой, взирая на плоский экран монитора, проверить его эргономичность и анатомичность поверхностей... и быстрее принять положительное решение.

Архитектор может «напечатать» целый архитектурный ансамбль из отдельных построек и элементов, чтобы в раскрашенном виде выставить весь этот игрушечный мир на суд проектной комиссии.

Конструктор имеет уникальную возможность воочию убедиться в правильности своих расчетов и выкладок, увидеть и устранить в проекте ошибку еще задолго до предсерийных испытаний.

Можно за несколько часов изготовить мастер-форму для литья. А еще — сделать сборку за один печатный цикл.

Понятно, что любые временные затраты при изготовлении единичных прототипов выливаются в соответствующие человеко-часо-рубли и «железо»-часо-рубли, что зачастую и мешает многим предприятиям активнее заниматься перспективными разработками.

В принципе, цены на такие устройства начинаются с отметки в 30 тыс. долларов, да и то в каталогах производителя (без учета доставки и растамаживания). С этой планки стартуют компактные офисные трехмерные плоттеры с небольшими размерами формовочной камеры и не очень-то впечатляющей производительностью. Более серьезные машины офисного класса стоят уже от 80 тыс. долларов, а с учетом таможни и транспорта — от 100 тыс. долларов. Цены производителей на F.О.В.-условиях для оборудования более тяжелых в прямом и переносном смысле классов — SLA и SLS — имеют самую минимальную планку в 120 тыс. долларов. Хотя справедливости ради следует отметить, что производители сами стараются сделать более доступными широкому кругу потребителей свое оборудование, расходные материалы и опциональные устройства. За последнее десятилетие цены заметно снизились, и постепенно будут снижаться и дальше.

Заключение

Конечно, свойства изделий, созданных щелчком мыши, и тех, которые создавались по доведенным до совершенства технологиям (экструзия, литье под давлением), не совсем близки. Понятно, что, например, хорошо гомогенизированная структура расплава, впрыскиваемая в пресс-форму с расчетным давлением и при заданной температуре, не сравнится со структурой, получаемой при дискретности процессов прототипирования. Тем не менее, постоянные исследования в области модельных материалов шаг за шагом улучшают физико-химические свойства прототипных деталей.

Многие материалы способны выдерживать относительно высокие температуры (до 100°С), ударные нагрузки, противостоять значительным усилиям на разрыв, соответствовать специальным требования по упругости и эластичности. Специальные добавки, которые внедряются либо в готовое изделие по завершению процесса прототипирования, либо на этапе приготовления модельных смесей, позволяют манипулировать свойствами одного и того же материала. Теперь прототипы, изготовленные большинством известных методов, могут воспроизводить специальные функции (например, упругое сжатие для пружин и пластиковых карабинов), что позволяет проверить физическое взаимодействие деталей механизмов в реальных условиях функционирования.

Эти обстоятельства следует учитывать при выборе конкретных моделей трехмерных плоттеров, а значит и узкой группы материалов с определенным диапазоном свойств. Производительность (скорость формирования слоев применительно к рабочим органам — головке, каретке и т. д.), точность (толщина слоя) и размер — тоже важные параметры, но должны подбираться только с позиций целесообразности и тщательного технико-экономического расчета.

Технические характеристики оборудования для быстрого прототипирования

|

Метод наращивания слоев |

Струйный (MultyJet) |

Струйный (MultyJet) |

SLA |

SLA |

SLS |

LOM |

LOM |

|

Производитель |

Objet Geometries |

3D Systems |

Cubical Technologies | ||||

|

Модель |

EDEN 330 |

QuadraTempo |

SLA5000 |

SLA 7000 |

Vanguard Si2 SLA |

LOM 1015 Plus |

LOM 2030H |

|

Материал для прототипирования |

Фотополимер |

Металл./пласт./ керам. порошок |

Лам.бумага/ ламинат | ||||

|

Способ формирования сечения |

Струйный |

Лазер | |||||

|

Режим управления |

Полностью автоматическое | ||||||

|

Способ отверждения |

УФ |

УФ |

естественный |

лазер |

естественный | ||

|

Мин. толщина слоя (мм) |

0,016 |

0,02 |

0,05 |

0,025 |

н/д |

0,08 |

0,076 |

|

Скорость постройки модели |

н/д |

н/д |

н/д |

н/д |

н/д |

н/д |

н/д |

|

Макс. размеры воспроизводимой модели (XxYxZ, мм) |

340 х 330 х 200 |

270 х 300 х 200 |

508 х 508 х 584 |

508 х 508 х 600 |

370 х 320 х 445 |

381 х 254 х 356 |

813 х 559 х 508 |

|

Требования к температуре в помещении (ºС) |

18-25 |

18-28 |

20-26 |

20-26 |

23±3 |

20-27 |

20-27 |

|

Требования к влажности в помещении (%) |

30-70 |

30-70 |

50 (без конденсации) |

10-50 (без конденсации) |

70 |

50 |

50 |

|

Размеры (ШхДхВ, мм) |

1320 х 990 х 1200 |

1320 х 1200 х 993 |

1880 х 1190 х 2020 |

1880 х 1630 х 2030 |

2100 х 1300 х 1900** |

1230 х 740 х 1310 |

2060 х 1410 х 1400 |

|

Масса, кг |

Прибл.450 |

Прибл. 350 |

1318 |

1196 |

1910** |

454 |

1288** |

Технические характеристики оборудования для быстрого прототипирования (продолжение)

|

Метод наращивания слоев |

FDM |

FDM |

FDM |

FDM |

3DPTM |

3DPTM |

3DPTM |

|

Производитель |

Stratasys |

ZCorporation | |||||

|

Модель |

Prodigy Plus |

FDM 3000 |

FDM Maxum |

FDM Titan |

ZPrinter 310 |

Z406 |

Z810 |

|

Материал для прототипирования |

ABS |

ABS, ABSi, аластомер, полифенилсульфон |

ABS |

РС, ABS |

Крахмал / гипс | ||

|

Способ формирования сечения |

Экструзия |

Струйное связывание порошка | |||||

|

Режим управления |

Полностью автоматическое* |

Полностью автоматическое | |||||

|

Способ отверждения |

естественный | ||||||

|

Мин. толщина слоя (мм) |

0,178 |

0,127 |

0,127 |

0,25 |

0,076 |

0,076 |

0,076 |

|

Скорость постройки модели |

н/д |

н/д |

н/д |

н/д |

н/д |

Цв.: 2 слоя/мин.

|

н/д |

|

Макс. размеры воспроизводимой модели (XxYxZ, мм) |

203 х 203 х 305 |

254 х 254 х 406 |

600 х 500 х 600 |

355 х 406 х 406 |

203 х 254 х 203 |

203 х 254 х 203 |

500 х 600 х 400 |

|

Требования к температуре в помещении (ºС) |

н/д |

н/д |

н/д |

н/д |

н/д |

н/д |

н/д |

|

Требования к влажности в помещении (%) |

н/д |

н/д |

н/д |

н/д |

н/д |

н/д |

н/д |

|

Размеры (ШхДхВ, мм) |

686 х 864 х 1041 |

660 х 914 х 1067 |

2235 х 1118 х 1981 |

1270 х 876 х 1981 |

740 х 810 х 1090 |

1020 х 790 х 1120 |

2410 х 1140 х 1930 |

|

Масса, кг |

136 |

160 |

1134 |

726 |

113 |

210 |

565 |

* Включая технологию WaterWorks автоматического удаления промывкой растворимого поддерживающего материала.

** Без учета CNC-стойки и охладителя.

Евгений Дряхлов

Журнал «Оборудование: рынок, предложение, цены», №07, июль 2003 г.