- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Мы продолжаем публикацию работы, которая посвящена методическим основам разработки операционной технологии обработки на станках с ЧПУ

РАЦИОНАЛЬНАЯ ЭКСПЛУАТАЦИЯ РЕЖУЩЕГО ИНСТРУМЕНТА В МНОГОИНСТРУМЕНТНЫХ НАЛАДКАХ (продолжение)

Критерии смены инструмента.

Допустимую величину износа инструмента определяют обычно, исходя из требований к соответствующей операции с учетом минимизации затрат в конкретных организационно- производственных условиях эксплуатации. Это возможно для перетачиваемого инструмента потому, что относительный эксплуатационный показатель Эк зависит от износа и, в связи с этим, от принятого числа заточек i3:

iз =Lcm/▲, где Lcm -длина стачивания, ▲ - величина стачивания за одну переточку, определяемая с учетом величины износа задней и передней граней.

Для неперетачиваемого инструмента, который широко используется на станках с ЧПУ (резцы, оснащенные многогранными неперетачиваемыми пластинами твердого сплава и т.п.), можно приблизить величину допустимого износа к предельному значению.

Полная потеря режущей способности многогранных неперетачиваемых пластин имеет место в тех случаях, когда происходит поломка пластины или выкрашивание рабочей режущей кромки. Отказы инструмента в результате поломок или выкрашивания могут быть двух типов: внезапные и износовые.

Основными причинами внезапных отказов при черновой и получистовой обработке являются: некачественная сборка резцов, повреждения стружкой, дефекты заготовок - облой, повышенный припуск, биение, заусенцы от резания, повышенная твердость, сбой в работе станка, плохое закрепление заготовки, вибрации.

Износовые отказы возникают в связи с увеличением составляющих сил резания по мере износа инструмента и ослабления режущей кромки за счет непрерывного углубления и расширения "лунки" износа на передней поверхности пластины. Внезапные отказы инструмента, исходя из общей теории надежности1, характеризуются экспоненциальным распределением наработок, износовые - нормальным законом распределения, законом Вейбула-Гнеденко, или логарифмическим нормальным распределением.

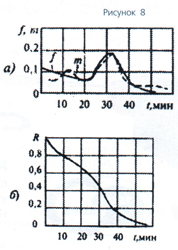

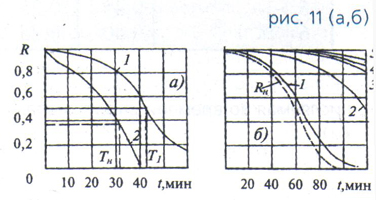

Законы распределения стойкости в настоящее время известны для ограниченной номенклатуры инструментов и видов работ4. Поскольку в условиях мелкосерийного производства практически невозможно устранить внезапные отказы, следует ожидать, что закон распределения стойкости для инструмента, работающего на станках с ЧПУ, будет представлять собой композицию экспоненциального и одного из перечисленных выше распределений. Эксперименты показали, что работу токарных резцов характеризует композиция экспоненциального и логарифмического нормального распределений. Пример приведен на рис.8. Кривая построена по опытным точкам, характеризующим такое состояние режущих кромок, при котором невозможно продолжение работы - поломка, выкрашивание, ухудшение чистоты поверхности.

Законы распределения стойкости в настоящее время известны для ограниченной номенклатуры инструментов и видов работ4. Поскольку в условиях мелкосерийного производства практически невозможно устранить внезапные отказы, следует ожидать, что закон распределения стойкости для инструмента, работающего на станках с ЧПУ, будет представлять собой композицию экспоненциального и одного из перечисленных выше распределений. Эксперименты показали, что работу токарных резцов характеризует композиция экспоненциального и логарифмического нормального распределений. Пример приведен на рис.8. Кривая построена по опытным точкам, характеризующим такое состояние режущих кромок, при котором невозможно продолжение работы - поломка, выкрашивание, ухудшение чистоты поверхности.

Из графика видно, что участок кривой tp < 20 мин близок к экспоненте с интенсивностью 0,03; последующий участок совпадает с логарифмической нормальной кривой, параметры которой ln = 1,54, среднее квадратическое отклонение Ơ = 0,28.

Кривая надежности инструмента для этого же случая R(tp) показана на рис.8. Она представляет собой произведение функций надежности экспоненциального и логарифмического нормального распределений:

R(tp) = R1(tp)*R2(tp) ;

R(tp) = e-λtp *[ F0(M-tp)/ Ơ]: F0(М/ Ơ)

Для оценки допустимого износа в качестве целевой функции приняты затраты на операцию, связанные с эксплуатацией инструмента. Для облегчения расчетов оптимизацию затрат целесообразно выполнять по времени работы инструмента, а величину допустимого износа hdon определять из выражения hdon = t don* W, где tdon - время работы инструмента до допустимого износа, W - средняя скорость изнашивания инструмента в рекомендуемых для него условиях.

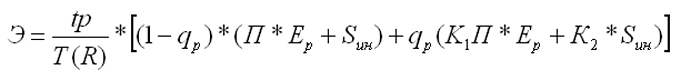

Затраты на операцию, связанные с эксплуатацией инструмента, выраженные в стоимости станко-минуты работы станка, могут быть записаны (при постоянных значениях t, s, V) в виде:

(8)

(8)

где T(R) - стойкость, мин., соответствующая вероятности R безотказной работы (в рассматриваемых условиях R = 0,5);

К1 * П - продолжительность простоя станка из-за замены инструмента в связи с отказом (поломка, выкрашивание), мин.;

Sин - стоимость инструмента, заменяемого по износу, руб.;

К2 * Sин- стоимость инструмента, заменяемого после отказа, руб.;

qp - относительное число инструментов, заменяемых в связи с отказом (разрушением), в общем числе замен.

Минимизируя выражение (8) для Эк при постоянных режимах резания (tp = const), находим оптимальное значение T(R=0,5), соответствующее допустимой величине износа. Для решения этого уравнения необходимы следующие данные применительно к станкам с ЧПУ: параметры законов распределения отказов инструмента; технико-экономические величины (Sин, П, Ер, К1, К2), скорость изнашивания инструментов.

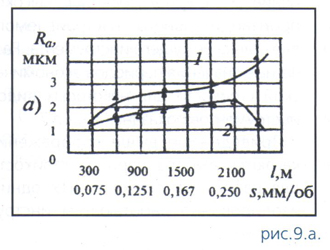

Для инструмента, формирующего поверхности, шероховатость которых оговаривается в достаточно узких пределах, допустимый износ инструмента определяют на основании зависимостей типа указанных на рис.9а.

Микронеровности на обрабатываемой поверхности определяются при изношенном инструменте глубиной «проточины» на его вспомогательной кромке. По мере износа инструмента эта «проточина» углубляется и расширяется. Профиль изношенного инструмента и соответствующий ему профиль обработанной поверхности показан на рис.9б. Глубина Н проточины равна расстоянию между основанием проточины А и вершиной резца В. Для абсолютно пластичного материала значение Н совпадает с высотой неровностей на обработанной поверхности. Если в течение периода стойкости инструмента работать с переменной подачей, что возможно на токарных станках с ЧПУ, то на вспомогательной кромке образуется несколько «проточин» в соответствии со значениями подачи. Однако, глубина этих «проточин» при той же продолжительности работы резца будет значительно меньше, чем при работе с постоянной подачей (кривая 2 на рис.9а показывает изменение шероховатости поверхности при работе с переменной подачей). Поэтому на токарных станках с ЧПУ при правильном назначении режимов резания редки случаи, когда ухудшение шероховатости поверхности является критерием смены инструмента.

Для инструмента, формирующего поверхность, положение и (или) размеры которой не должны выходить за оговоренные техническими требованиями достаточно узкие пределы, допускается износ, обеспечивающий требуемую размерную стойкость. Величина этого износа определяется из точностных диаграмм, учитывающих изменения точности по мере износа инструмента.

Стойкость инструмента

Выбор стойкостных зависимостей

Стойкость инструмента характеризует среднее время до его замены. От стойкости инструмента зависит частота периодических остановок станка и отнесенная на одну операцию величина затрат, связанных с простоем станка, оплатой труда рабочего (наладчика) по смене и/или подналадке инструмента.

Выбор периода стойкости во многом определяет экономические показатели операции. Особенно важно учитывать стойкость инструмента на автоматических станках с большим числом рабочих инструментов. На таких станках затраты времени, связанные со сменой инструмента, составляют значительную часть простоев и непроизводительного использования оборудования.

На выбор стойкостных зависимостей для станков с ЧПУ, кроме особенностей износа инструмента, существенное влияние оказывают организационные условия эксплуатации станков: величина запускаемых партий, число инструментов в наладке. В состав инструментальной наладки станка с ЧПУ для любой операции входят инструменты, которые используют при обработке всех или большинства деталей на этом станке, и инструменты, предназначенные только для данной конкретной операции. Инструменты наладки, которые используют для всех или большинства операций, назовем общими инструментами наладки, а редко используемые (на отдельных операциях) - частными.

Общие инструменты наладки в большинстве случаев можно не заменять при переналадке станка на другую операцию. В связи с этим, период стойкости вне зависимости от величины обрабатываемой партии должен быть близок к экономическим значениям.

Очевидно, что частные инструменты наладки, независимо от их износа, приходится заменять при наладке станка. Для частных инструментов наладки принципиально возможны условия, при которых могут потребоваться стойкостные зависимости, действительные в широком диапазоне стойкостей (скоростей резания). Однако на практике частные мало изношенные инструменты, снятые со станка после обработки малой партии, не перетачивают, а сохраняют для последующей установки на станок. Решение о необходимости переточки принимает специалист по инструменту, периодически контролирующий состояние инструмента, учитывающий степень его износа и определяющий экономическую целесообразность переточки. В результате многоразовой установки на станок износ данного частного инструмента приближается к экономически допустимому значению.

Таким образом, для частных инструментов (в связи с принятой на станках системой обслуживания инструментов) и для общих (в связи с условиями их использования) период стойкости вне зависимости от величины партии может быть близок к экономической стойкости, а режимы работы - к экономическим режимам. Отсюда следует, что для инструмента станков с ЧПУ необходимо использовать стойкостные зависимости, действительные в окрестностях экономических значений стойкости (скорости резания).

Абсолютные значения периода экономической стойкости Тэк, заложенные в общемашиностоительные нормативы, определяют на основании усредненной в широком диапазоне условий зависимости

Тэк = (µ-1)*Э, (9)

где

Э = Эк/ Ер = П* Ев/Ер + S/Ep

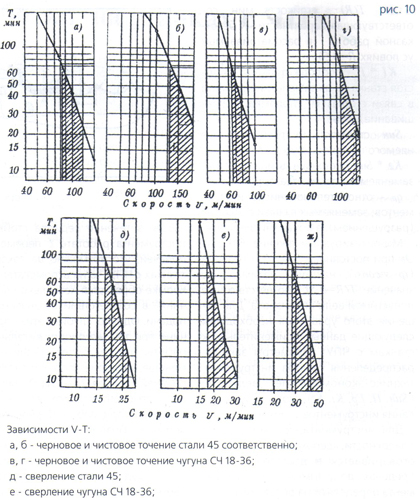

На рис.10 показаны некоторые зависимости V-T (шкала логарифмическая), построенные по данным, которые приводятся в справочнике "Режимы резания" (М.; Машиностроение, 1972). Кривые V-Т на разных участках имеют различный наклон к оси абсцисс, т.к. показатель µ в широком диапазоне скоростей (стойкостей) является переменной величиной.

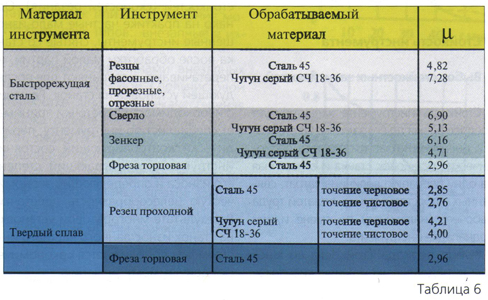

Станки с ЧПУ, в отличие от обычных станков, (автоматов, полуавтоматов), обеспечивают возможность работы каждого инструмента наладки в рекомендуемом диапазоне скорости резания на каждом выполняемом переходе. Для некоторых часто встречающихся условий значения µ даны в табл.6.

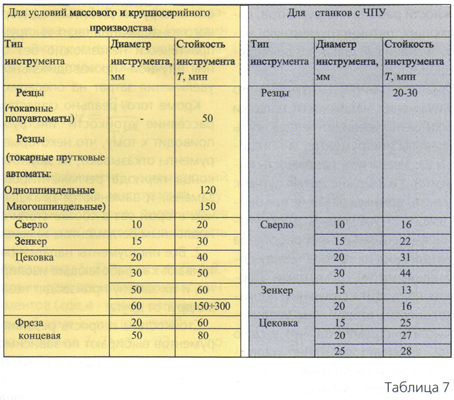

Станки с ЧПУ - дорогие станки. В связи с этим возникает необходимость увеличение продукции, снимаемой со станков в единицу времени. Для станков с ЧПУ период экономической стойкости ниже, чем для станков с ручным управлением и автоматов, за счет изменения величин Ер, Ев и Э - формулы (9). Изменение Ер и Ев связано с высокой стоимостью станков с ЧПУ, изменение Э - с использованием высокопроизводительного, настраиваемого вне станка режущего инструмента. Расчетные значения периодов экономической стойкости для некоторых видов инструментов показаны в табл.7.

Приведенные выше соображения касаются выбора периода стойкости для работы на станке с ЧПУ одним изолированно работающим инструментом.

Для того же инструмента, входящего в многоинструментную наладку станка с ЧПУ, экономический период стойкости существенно изменится. Это связано, в основном, с двумя обстоятельствами: различием характеристик надежности одно- и многоинстру- ментных наладок и изменением эксплуатационного инструментального показателя и коэффициента времени резания для инструмента, входящего в наладку.

Для изолированно работающего инструмента, зная закон распределения стойкости и его параметры, можно определить стойкость с любым заданным значением вероятности по зависимости5:

T(R)= Т *[0,5 + σ * Ф'(0,5-R)],

где R - заданная вероятность безотказной работы;

Т(0,5) - средняя стойкость инструмента, мин, с вероятностью R=0,5

Т(0,5) = СтI Vµ,

Ст- постоянный коэффициент;

σ - среднее квадратическое отклонение стойкости, мин.;

Ф - величина, обратная функции Лапласа.

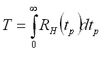

Средняя стойкость выражается через вероятность безотказной работы следующим образом:

При обработке деталей общемашиностроительного применения на токарных станках с ЧПУ средних размеров резцами с многогранными неперетачиваемыми пластинами рассеяние стойкости инструментов подчиняeтся композиции экспоненциального и логарифмического нормального распределений. Параметры указанной композиции распределений включают интенсивность - отказов (1/мин), среднюю логарифмов значений стойкости M (мин), среднее квадратическое отклонение логарифмов значений стойкости σ (мин).

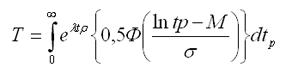

Средняя стойкость инструмента выражается через параметры композиции распределений формулой5:

где Ф - нормированная функция Лапласа.

Для выбора периода стойкости при заданной надежности большое значение приобретает адекватность используемого и действительного законов распределения стойкости.

Выше было указано, что с увеличением подачи растет число внезапных отказов инструмента (разрушений). При этом закон распределения стойкости инструмента изменяется в сторону увеличения доли экспоненциальной части распределения.

При увеличении глубины резания возрастает общая нагрузка на инструмент и амплитуда ее колебаний относительно средней величины. Известно, что увеличение глубины резания до величины, равной 60% длины режущей кромки, как правило, не вызывает роста числа выкрашиваний и поломок при достаточной жесткости технологической системы. Дальнейшее увеличение глубины резания приводит к росту числа отказов инструмента и снижению надежности.

Известно, что чем больше скорость резания, тем выше скорость изнашивания инструмента. При этом его средняя стойкость снижается, однако число разрушений остается, как правило, неизменным относительно числа обработанных деталей и возрастает в единицу времени пропорционально увеличению последнего.

При многоинструментной обработке детали с последовательным введением в работу инструментов стой кость каждого из них определяют учетом оптимальных условий эксплуатации всей наладки.

Показатели надежности изолированно работающего инструмента и наладки, включающей несколько одинаковых или различных инструментов, отличаются друг от друга.

Экспериментальные данные показывают: если распределение длительности интервалов между сменами одного инструмента (стойкость) соответствуют логарифмическому нормальному распределению, то распределение наработок на отказ наладки, состоящей из пяти таких же инструментов, соответствует экспоненциальному распределению.

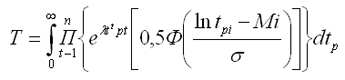

Из теории надежности известно, что вероятность безотказной работы нескольких последовательно работающих элементов равна произведение вероятностей безотказной работы этих элементов3:

![]()

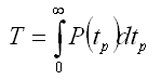

Средняя стойкость наладки Тн определяется выражением

Средняя стойкость наладки Тн определяется выражением

или

если закон распределения стойкости инструментов, входящих в наладку, представляет собой композицию экспоненциального и логонормального распределений.

На рис.11 а представлена зависимость вероятности безотказной работы одного инструмента (средняя наработка на отказ составляет 43 мин., кривая 1) и наладки, состоящей из пяти одинаковых и одинаково загруженных инструментов (средняя наработка 31 мин. и соответствует R = 0,36 для экспоненты).

Чем больше инструментов работает в наладке, тем ниже ее надежность, т.к. интегральный закон распределения наработок на отказ наладки RH представляет собой произведение интегральных законов распределения наработок на отказ составляющих наладку инструментов Ri. Для того, чтобы надежность наладки оставалась на уровне надежности изолированно работающего инструмента, следует увеличить надежность входящих в наладку инструментов, используя перечисленные выше связи параметров режима и надежности.

В наладку многоинструментного станка обычно входят инструменты, по-разному занятые в процессе выполнения операции. Отношение времени резания конкретным инструментом наладки (i-м инструментом) ко времени резания всеми инструментами назовем коэффициентом Лi, загрузки инструмента. Так, в наладках многооперационных расточно-фрезерно-сверлильных станков наибольший коэффициент загрузки имеют обычно торцовые и концевые фрезы; в наладках многоинструментных токарных станков - черновые проходные-подрезные и черновые расточные резцы.

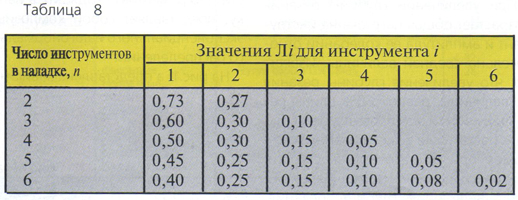

В табл.8 представлены средние экспериментальные данные о загрузке инструментов шестиинструментной наладки токарного станка с ЧПУ. Чем меньше значение Лi в операции, тем выше надежность инструмента (исчисляемая во времени работы наладки).

На рис. 11 б показаны зависимости надежности работы инструментов, составляющих пятиинструментную наладку. Значения Лi для n = 5 приведены в табл.8.

Из анализа (см. рис.11) следует, что для увеличения надежности наладки целесообразно увеличить надежность загруженных инструментов 1 и 2 (кривые 1 и 2). Увеличить надежность инструментов 1 и 2 можно двумя путями: 1) изменить режимы резания, как описано выше; 2) уменьшить долю участия инструментов 1 и 2 в обработке за счет разделения их работы между дополнительными инструментами. Первый путь приводит к снижению производительности, второй - к увеличению числа инструментов, что в свою очередь вызывает снижение надежности наладки и увеличение машиновспомогательного времени по введению этих инструментов в работу.

Примечание. Инструменты ранжированы в порядке уменьшения коэффициента загрузки.

На выбор периода стойкости влияет порядок замены режущего инструмента многоинструментных наладок. При работе на многоинструментных станках используют три варианта организации замены инструмента:

Для вариантов 2 и 3 возможны следующие случаи:

а) профилактическая замена, например, когда наработка инструмента достигает его расчетной стойкости. При этом фактическая средняя стойкость инструментов снижается по сравнению с расчетной из-за того, что часть инструментов отказывает, не доработав до средней стойкости.

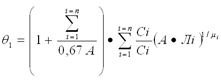

б) замена инструмента по фактическому состоянию режущей кромки инструмента (допустимому износу). При этом фактическая средняя стойкость соответствует расчетной, поскольку число инструментов, не доработавших до заданного значения стойкости, равно числу инструментов, стойкость которых превысила это значение. В общем виде формула для определения доли затрат 0 при выборе варианта замены для сверлильно-фрезерно-расточной операции имеет вид4:

(10)

(10)

где сi - коэффициент, зависящий от диаметра инструмента, длины обработки и значения подачи (на один оборот инструмента); vi - скорость резания i-м инструментом, м/мин:

cvi - коэффициент, учитывающий влияние диаметра инструмента, глубины резания, подачи, числа зубьев фрезы и других факторов на старость резания.

Для варианта1: TH=coost=A, Tt-АЛ,- условие одновременного износа инструментов (где А - время регламентированной замены инструмента);

Для варианта 2: 7>=(//г1)3/ - условие, определяющее экономическую стойкость изолированно работающего инструмента.

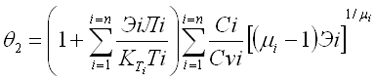

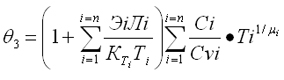

Формулы для определения затрат на операцию по вариантам с учетом изменения средней стойкости из-за случайных отказов имеют вид (рис.12):

для варианта 1-  ; (11)

; (11)

для варианта 2 -  ; (12)

; (12)

для варианта 3 - ; (13)

; (13)

Рис. 12. Вид формул для определения затрат на операцию по вариантам с учетом изменения средней стойкости из-за случайных отказов

КTi - коэффициент, учитывающий изменения стойкости Ti вследствие случайных отказов инструмента.

В зависимостях (11), (12) и (13) затраты выражены в стоимости минуты работы станка (Ер).

Влияние порядка замены на технико-экономические показатели операции рассмотрим на примере пятиинструментной наладки станка МА290Ф4 с ЧПУ.

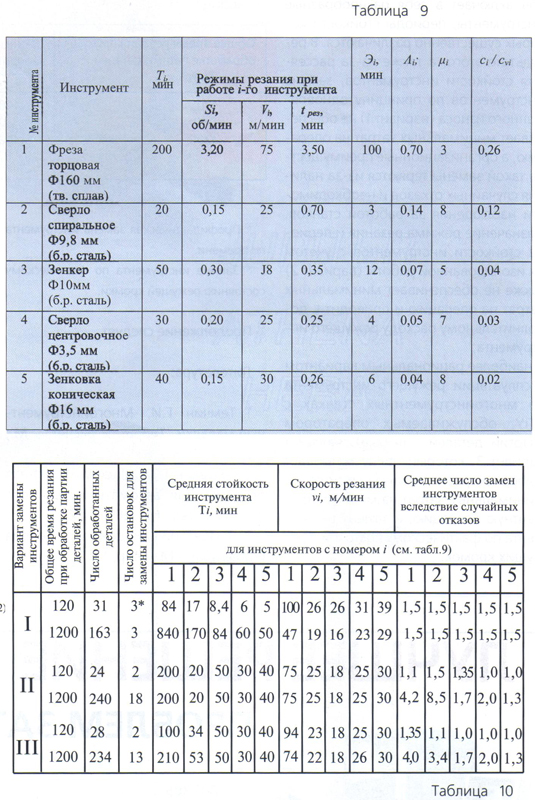

Обрабатывается корпусная деталь из чугуна СЧ 21-40 (НВ 180-220). Состав многоинструментной наладки и данные, необходимые для определения значения θ, приведены в табл.9.

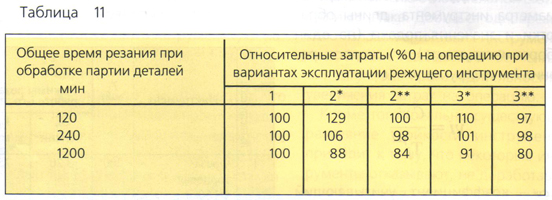

Сравнительные данные по отдельным параметрам в зависимости от варианта эксплуатации и общего времени резания при обработке партии деталей содержатся в табл.10.

Относительные затраты на многоинструментную операцию в зависимости от общего времени резания (т.е. от размеров партии обрабатываемых деталей) и варианта эксплуатации режущего инструмента представлены в табл.11. Данные таблицы показывают, что при обработке небольших партий деталей (общее время резания 120 мин) относительные затраты примерно одинаковы для всех вариантов эксплуатации. Однако, для вариантов 2 и 3 замененные инструменты изношены не полностью и могут быть использованы повторно. По мере увеличения числа деталей в партии затраты при варианте 3 уменьшаются на 20% по сравнению с вариантом 1.

Анализ большого числа реальных многоинструментных наладок станков с ЧПУ позволяет сделать следующие выводы относительно рационального порядка замены режущих инструментов:

Эстерзон М.А., Нахова Т.М.

Журнал «Стружка», декабрь 2005 г.

Литература: