- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Лучшие технологии конца ХХ века, совершенствуясь, прочно встают на промышленную основу, дают прибыль и привлекают инвестиции в новое производство, определяя его конкурентоспособность.

Лучшие технологии конца ХХ века, совершенствуясь, прочно встают на промышленную основу, дают прибыль и привлекают инвестиции в новое производство, определяя его конкурентоспособность.

Металлургическая переработка металлов и литейное производство на постсоветском пространстве имеют давнюю традицию и солидный инженерный опыт. Россия и Украина в конце второго тысячелетия занимали лидирующие позиции по производству металла и отливок на душу населения. Сейчас выпуск литья уменьшился в несколько раз. Немного осталось и научно-технических институтов, которые сохранили инженерные наработки, опыт внедрения конкурентоспособных технологий от проектирования и изготовления литейного оборудования до поставки его заказчику под ключ с выполнением пуско-наладки и отработки технологии в производственных условиях.

Среди технологий, созданных за последние десятилетия, в литейном деле популярно производство модели отливки из пенополистирола. Этот материал относится к твердым пенам, которые в физической химии определяются как дисперсия газа в твердом веществе, или, точнее, ячеисто-пленочная дисперсная система. В нашем случае матрицей служит полистирол, а диспергируется («дробится» и «рассеивается») газ.

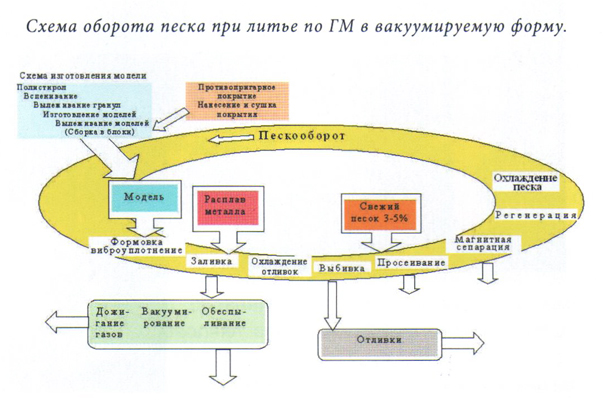

Для серии отливок модели производят задуванием порошка полистирола в легкие алюминиевые пресс-формы (весьма простые в изготовлении и часто многоместные). Затем происходит вспенивание и склеивание гранул при нагреве пресс-форм до 1200°С. Для разовых и крупных отливок, иногда весом до нескольких тонн, модели вырезают из плит пенопласта нагретой нихромовой проволокой, которая, например, по шаблонам из картона, как масло режет блочный пенопласт. Модель и полученная затем по ней отливка имеют высокую точность и, соответственно, низкую металлоемкость, конкурентный товарный вид.

Свободно можно увидеть, «пощупать» отливку еще в модели, измерить ее стенки, чего при обычной формовке в опоках в землю для сложных, с несколькими стержнями отливок просто не сделать. Отсутствует смещение стержней и форм при сборке (так как нет самих стержней), что способствует повышению размерной точности отливок до уровня 7-9 класса ГОСТ 26645-85, а шероховатости их поверхности до 12,5-25,0 мкм. Модели красят быстросохнущей краской с огнеупорным противопригарным порошком (обычно получают покрытие толщиной 0,4-0,8 мм), собирают с литником, засыпают сухим песком в ящике (контейнере) и заливают металлом.

При заливке металл испаряет модель и собой ее замещает. В этой операции замены одного на другое и есть весь фокус или ноу-хау технологии литья по газифицируемым моделям (ЛГМ), который определяет ее название по принятой терминологии в литейном производстве и делает уникальной. Во всех других способах формовки по модели присутствует предварительная операция удаления модели перед заливкой, а в таком отсутствии удаления модели из формы кроется секрет точности получаемых отливок. Что заформовали, то и отлили в неподвижном окружающем песке. Снятие копии с модели происходит одновременно с превращением модели в отливку. Такой подход к литью часто малопонятен отечественным машиностроителям. Наши литейщики к такому не привыкли, стереотипы, сложившиеся еще в институтах, не дают увидеть новых возможностей литья, что тормозит распространение ЛГМ.

Чтобы модель не дымила в цехе при заливке, из контейнера обычно отсасывают насосом газы - разрежение поддерживают небольшое, примерно полатмосферы в течение до 15 мин. После отключения отсоса газов из формы производят охлаждение отливок в форме обычно еще в течение 10-30 мин., а затем отливки с песком высыпают из контейнера и подают для выполнения финишных операций. Можно также лить и без отсоса газов. Например, для разовых отливок (крупногабаритных штампов для кузовов автомобильного производства и т. п.) при формовке в жидкостекольные смеси используют трубчатые газовыводные каналы с поджиганием выходящего из них газа от термодеструкции моделей, чем практически полностью переводят этот газ путем горения в двуокись углерода и пары воды без выделения дыма.

Чтобы модель не дымила в цехе при заливке, из контейнера обычно отсасывают насосом газы - разрежение поддерживают небольшое, примерно полатмосферы в течение до 15 мин. После отключения отсоса газов из формы производят охлаждение отливок в форме обычно еще в течение 10-30 мин., а затем отливки с песком высыпают из контейнера и подают для выполнения финишных операций. Можно также лить и без отсоса газов. Например, для разовых отливок (крупногабаритных штампов для кузовов автомобильного производства и т. п.) при формовке в жидкостекольные смеси используют трубчатые газовыводные каналы с поджиганием выходящего из них газа от термодеструкции моделей, чем практически полностью переводят этот газ путем горения в двуокись углерода и пары воды без выделения дыма.

Участки модельного производства обеспечиваются модернизированным автоклавным оборудованием с объемом камеры 100-400 л. Аналогичные автоклавы чаще всего применяют в фармацевтической и медицинской промышленности. Разработанные усовершенствования по сравнению с серийно выпускаемыми моделями позволяют сократить время спекания моделей до 1,5-2 мин. при температуре 115-1350°С и толщине стенки, получаемой по моделям в последующем отливки, 5-10 мм и выше. Таким оборудованием сейчас оснащен ряд цехов в Украине.

Для серийного производства отливок поставляются полуавтоматы, цикл производства пенопластовых моделей на которых составляет около 2-3 мин. и которые «взяты» из упаковочной отрасли, где их задействуют для производства фасонной упаковки, легкой тары, а также шумо- и теплоизолирующих панелей, декоративных элементов фасада. Практика показывает, что указанное модельное оборудование в действующих литейных цехах Украины является наиболее загруженным и часто эксплуатируется в три смены.

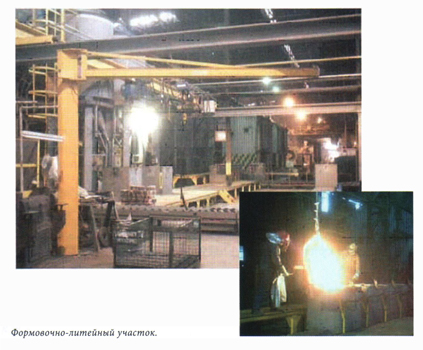

Производственные участки: модельный, формовочный, плавильный, очистной имеют примерно одинаковые площади и оснащаются простым оборудованием (наиболее сложным является упомянутое модельное). Вся формовка состоит из засыпки сухого песка с вибрацией контейнера до одной минуты без массивных высокоточных машин прессования, встряхивания, устройств сборки форм, свойственных традиционным видам формовки. Акцент перенесен на производство моделей, так как качество их в основном определяет качество отливки.

Оборотное охлаждение сухого песка ведут в пневмопотоке, псевдокипящем слое или в более простых проходных охладителях с повторным использованием песка ~97%, а также применяют термическую регенерацию песка путем нагревания его в пределах 300-4000°С, при котором происходят дожигание и испарение остатков деструкции пенопласта, осевших на поверхности песчинок. Потери оборота песка составляют просыпи и отсев мелкой фракции для предотвращения его избыточного запыления. Кроме того, применяют осаждение в циклонах пыли при прохождении отсасываемых газов из формы и дожигание этих отходящих газов в термокаталитических установках. Степень обезвреживания 98% при выделении в атмосферу газовой смеси из 85% N2, 5% О2, 10% СО2, в которой следы углеводородной составляющей не превышают 0,001%. Это в 10-15 раз меньше предельно допустимых норм выбросов и, как следствие, существенно улучшает экологию производства.

Для черных и цветных сплавов используется одинаковое модельно-формовочное оборудование, которое, благодаря своей несложности, без затруднений производят в Украине (для других видов формовки качественное оборудование обычно импортируют). Таким способом можно получать отливки из чугуна и стали всех видов, бронзы, латуни и алюминия всех марок. В ящике на «елке» можно сразу лить десятки отливок, как в ювелирном производстве, что служит еще одним плюсом для литья по пеномоделям.

Создание технологии литья по газифицируемой модели стало научно-технической революцией во второй половине прошлого века наряду с вакуумной формовкой, непрерывным литьем, литьем под низким давлением, импульсной формовкой и др. Все эти технологии сейчас на подъеме, а цехи и участки с гибкой технологией литья по пеномоделям множатся по всему миру. На заводах General Motors, Ford Motors, Fiat и других успешно эксплуатируются полуавтоматические и автоматические линии.

Создание технологии литья по газифицируемой модели стало научно-технической революцией во второй половине прошлого века наряду с вакуумной формовкой, непрерывным литьем, литьем под низким давлением, импульсной формовкой и др. Все эти технологии сейчас на подъеме, а цехи и участки с гибкой технологией литья по пеномоделям множатся по всему миру. На заводах General Motors, Ford Motors, Fiat и других успешно эксплуатируются полуавтоматические и автоматические линии.

Авторское свидетельство СССР №136014 на изобретение одного из вариантов этого способа в 1961 году получил одессит А.Р. Чудновский. С тех пор более полусотни отечественных изобретений «защищают новизну» технологии. В наше время в мире по пенополистироловым моделям производят ~1,4% от всего количества литья - свыше 1,5 млн. тонн в год, прогнозы на ближайшее будущее дают этой технологии 10-20% мирового литья. Значительным резервом выглядит рынок стран СНГ, где выпуск литья этим способом не превышает 100 тыс. тонн, а также рынок России.

Физико-технологический институт металлов и сплавов (ФТИМС НАН Украины) под руководством профессора О.И. Шинского десятки лет совершенствует эту технологию как фирменную специализацию и одно из направлений научно-технических наработок. Сейчас здесь проектируется оснастка для литья стальных надрессорных балок весом до тонны и габаритами до трех метров в цехе серийного литья деталей вагоностроения для железнодорожного транспорта. Потенциал технологии настолько значителен, что она позволяет лить не только металлы и сплавы, но и композиты, которые обладают повышенными в несколько раз (по сравнению с простыми сплавами) служебными свойствами, например, триботехническими. Эти новые литые материалы и технологии дают существенное снижение металлоемкости и себестоимости продукции, на что ориентируется современное машиностроение.

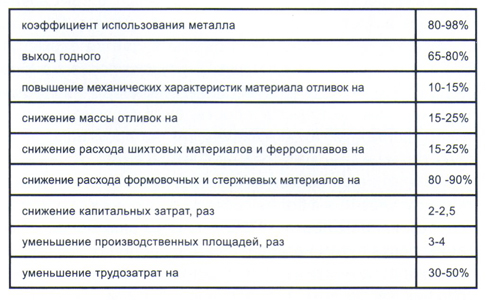

Практика эксплуатации организованных институтом производств показывает, что затраты на материалы весьма низкие и экономия составляет не менее 100 долларов на тонну литья (требуется всего четыре модельно-формовочных материала: кварцевый песок - 50 кг, противопригарные покрытия - 25 кг, пенополистирол - 6 кг и пленка полиэтиленовая - 10 кв.м.). А размещение отливок по всему объему контейнера сокращает расход шихты металла на 150-250 кг, электроэнергии - на 100-150 кВт/ч. Технология литья по пеномоделям имеет следующие технико-экономические показатели, отличающиеся в лучшую сторону от традиционного литья в песчаную опочную форму:

Трудоемкость финишных операций сокращается на 10-20% при единичном и на 40-60% при серийном производстве. Особенно крупная экономия при литье сложных отливок из износостойких сталей (шнеки для машин по производству кирпича, била, молотков и деталей дробилок), так как резко снижаются затраты на их механообработку. Также льют без ограничений колеса, звездочки, корпусы, сантехнику, головки и блоки цилиндров бензиновых и дизельных двигателей, художественные, парковые и другие отливки.

По данным General Motors, при производстве блока цилиндров масса его уменьшилась на 15%, трудоемкость механической обработки - на 50% по сравнению с традиционным литьем в стержнях, количество головок и блоков цилиндров для автодвигателей, отлитых описываемым способом, достигло 8 миллионов штук. Промышленное освоение серийного литья чугунных блоков автомобильных двигателей стоит на повестке дня отечественного двигателестроения. Технологи ФТИМС сейчас отрабатывают технологию литья по спроектированной оснастке на два вида головок и блоков цилиндров двигателей из алюминиевых сплавов и чугунов.

Для проектирования и изготовления пресс-форм все шире применяют компьютеры, когда по чертежу литой детали с экрана, благодаря программному обеспечению, в котором заложены нормы и типовые решения проектирования, сразу вырезают из блока на обрабатывающем центре пенопластовую модель пресс-формы. Продолжительность операции занимает буквально часы. Затем по этой модели отливают алюминиевую пресс-форму, часто не требующую механической обработки. То есть, способом точного литья получают пресс-форму, а затем по ней производят модели, и далее отливки.

В Киеве специалисты института льют черные и цветные металлы весом от 0,1 до 2000 кг. Литейный цех опытного производства производит отливки из чугуна, стали, алюминия, медных сплавов (латунь, бронза). Изготовление пресс-форм для моделей (особенно художественных) часто выполняют точным литьем.

Опыт запуска подобных цехов показал, что срок их окупаемости 9-12 месяцев. Легко разместить такие участки при кузнях, термических, ремонтных и других цехах. Для предпринимателей, желающих создавать или реконструировать литейный цех, подчеркнем, что технология ЛГМ может стать тем бизнесом, в котором металл своим оборудованием и рабочей силой переводится в высокотехнологичный наукоемкий товар. ЛГМ ломает стереотип, что высокие технологии - это обязательно сложные малодоступные производства, которые позволяют опередить на шаг конкурентов в направлении укрепления собственного машиностроения. Отливки часто называют «хлебом машиностроения», из них производят детали и машины (50-60% массы машин).

К сожалению, крупные металлургические державы Россия и Украина продолжают продавать за рубеж много металла в чушках, слябах и массивных заготовках, а также лом. Тогда как Германия в 2004 году экспортировала 31% отливок, полностью импортируя руду и металл. Однако статистика последних лет показывает опережающий рост (на уровне до 25% в год по Украине) обрабатывающей промышленности, что объективно стимулирует переход от продажи металла как сырья к углубленной его переработке, когда без высокоточных металлозаготовок не обойтись. Тем более это выгодно для немногочисленных стран с замкнутым металлургическим циклом, к которым относится Украина. Возрождение отечественного машиностроения базируется на понимании того, что, чем раньше мы станем переводить свой металл в детали и машины, тем быстрее достигнем благосостояния европейского уровня.