- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Рассматривается технология получения наклонных отверстий методом электрохимической обработки при неподвижных электродах. Предлагаются оптимальные режимы обработки, повышающие производительность, точность и качество изготовления каналов в тонколистовых деталях.

Между проектантами машин и технологами всегда существуют разногласия, так как первые стремятся заложить в разрабатываемую конструкцию элементы, обеспечивающие получение качественно новых изделий с характеристиками, превышающими достигнутый в мире уровень, а исполнители работ по изготовлению ряда узлов не имеют возможности реализовать «в металле» предложенные конструкторские решения.

При создании лопаточных машин (турбонасосные агрегаты, газотурбинные установки, двигатели и другие изделия) главным условием для разработки новых видов изделий является надежность теплообменных узлов, лопаток турбин, работающих при больших механических нагрузках в зоне высоких температур, которые лимитируют требуемый рост удельной мощности двигателя.

Например, известно, что при переходе на современное поколение авиационных двигателей удалось в основном за счет новых видов охлаждаемых деталей типа лопаток повысить мощность до 30% (т. е. устанавливать вместо четырех двигателей только три), сократив при этом примерно настолько же расход топлива, массу изделий, трудоемкость изготовления.

При разработке вафельных охлаждаемых элементов возникла проблема получения единого расчетного тракта для движения охлаждающей среды со сложными закрытыми участками не круглого сечения, сопрягаемыми внутри заготовки в строго оговоренных местах.

Такая задача ни для одного из известных методов обработки лезвийным и абразивным инструментом не имеет решения, а получение заготовок точным литьем не обеспечивает заданных прочностных свойств материалов, связано с большим отходом продукции в брак и требует высоких трудозатрат.

Появление в последние годы новых (на базе патентов) разработок ученых Воронежа, Казани, Уфы [1, 2] по изготовлению каналов с переменным вектором оси открыло возможность создать охлаждаемые элементы, в частности, для турбинных лопаток с интенсивностью охлаждения, повышающей допустимую рабочую температуру перед ротором привода до 300°С, и осуществить переход на новые виды транспортных машин.

Применительно к элементам охлаждающих систем требуется направить поток рабочей среды под расчетным углом к поверхности детали, желательно по каналу с криволинейной осью, а в многослойных системах теплообмена необходимо совместить положение осей всех слоев. Кроме того, площадь теплопередающих элементов должна быть максимальной, т. е. отверстия следует размещать наиболее плотно в пластинах вафельных конструкций.

К процессам, наиболее полно отвечающим требованиям производства транспортной техники и находящим все более широкое применение при изготовлении деталей современных летательных аппаратов, относится электрохимическая обработка (ЭХО).

Этот технологический процесс применим при производстве агрегатов транспортной техники, где широко используют сверххрупкие, высоко- и жаропрочные сплавы, высокочистый вольфрам для изготовления электрических контактов силовых реле, магниты из самарий-кобальтовых сплавов. Изготовление деталей из этих материалов традиционными методами практически невозможно вследствие возникновения ряда технологических проблем, в том числе появления сетки трещин, сколов, необеспечения допусков по физическим параметрам. Формообразование таких деталей возможно только при бесконтактной обработке или минимальных усилиях, действующих на заготовку, и выполнимо путем использования электрохимической или электроабразивной обработки при локальном воздействии электрического поля, которое осуществляют за счет управления электрическим полем в зазоре.

Последнее позволяет получать высокоточные детали из листа (например, небольшие партии нагревательных элементов противообледенительных систем, фильтрующих сеток и дефлекторов ГТД, летательных аппаратов), что заметно ускоряет темпы освоения новых изделий, снижает стоимость технологической подготовки производства, особенно мелкосерийного.

Процесс ЭХО может происходить при неподвижных относительно друг друга электродах и с перемещением одного из них в процессе обработки. ЭХО с неподвижными электродами применяют в тех случаях, когда их перемещение в процессе обработки затруднительно или нецелесообразно. К достоинствам метода ЭХО с неподвижными электродами следует отнести простоту и надежность конструкции оборудования, в котором отсутствуют сложные механизмы и системы автоматического слежения за подачей электродов и сложные быстродействующие системы защиты от коротких замыканий.

Метод ЭХО с неподвижными электродами перспективен при осуществлении ряда сложных и уникальных технологических операций, где съем металла незначителен, в том числе, в случае изготовления деталей с контуром различной конфигурации в листовом материале, при маркировании, удалении заусенцев и др.

Для локализации зоны электрохимической обработки на поверхность заготовки наносят диэлектрическое покрытие. При этом имеет место подтравливание под изоляцию, размеры которого следует учитывать при выполнении требований точности на изготовление. В случае электронепроводящих шаблонов используются жидкие и пленочные фоторезисты. Фоторезисты наносятся с двух сторон со смещением осей отверстий на заданный угол 32° и без смещения.

В качестве образцов для экспериментов использовались пластины с размерами 100x85 мм, толщиной 0,2, 0,3, 0,4 мм и образцы из стали 12Х18Н10Т с нанесенным фоторезистом СПФ-ВЩ.

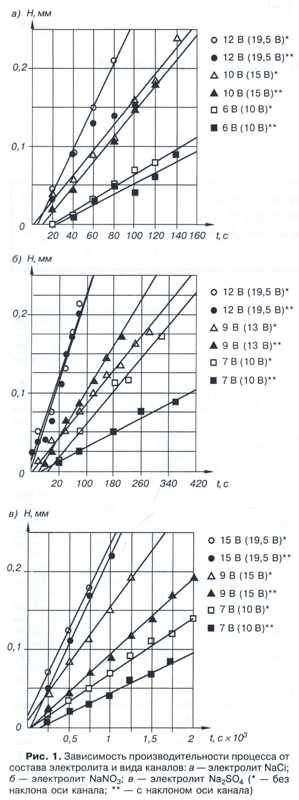

Для выполнения процесса формирования каналов требуется подобрать электролит, обеспечивающий съем материала на большую глубину. С этой целью экспериментальные исследования проводились на электролитах следующих составов: 20% NaCl, 20% NaNO3, 20% Na2SO4. Анализ результатов экспериментов показал снижение производительности процесса по глубине (в зависимости от наклона оси канала в сравнении с каналом с вертикальной осью) в пределах 10-34%. Изменение предельной глубины обработки в зависимости от положения оси канала с течением времени показано на рис. 1, где Н — глубина канала.

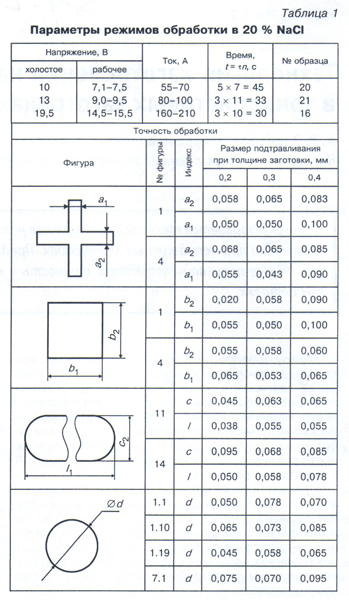

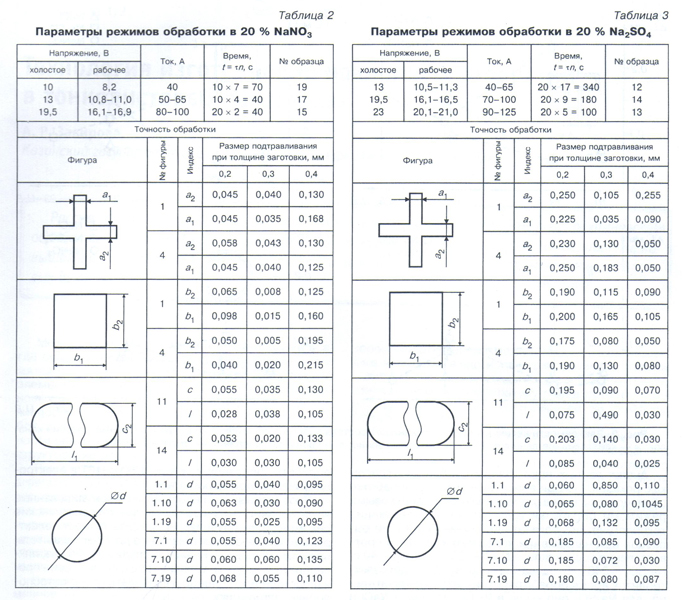

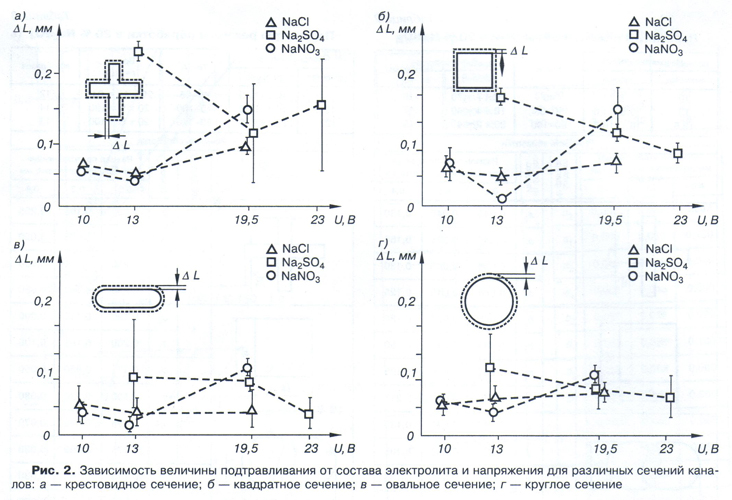

Результаты экспериментов по электрохимической обработке образцов с фоторезистом сведены в табл. 1-3 и графики (рис. 2). В табл. 1-3 приведены параметры режимов обработки, величины подтравливания на одну сторону при различных составах электролитов.

На рис. 2 приведены данные по средней величине подтравливания и отклонению этой величины для различных составов электролитов и однотипных фигур.

Анализ данных, приведенных в таблицах и графиках, показал, что при электрохимической обработке образцов в различных электролитах с одинаковыми режимами обработки были получены следующие технологические показатели: время обработки образцов при напряжении холостого хода 13 В соответственно составляло: в NaCl — 33 с, NaNO3 — 40 с, Na2SO4 — 340 с. Следовательно, для первых двух электролитов время обработки отличается незначительно, для Na2SO4 оно выше в 9-10 раз, чем в NaCl и NaNO3, а при напряжении 19,5 В — в 5-6 раз.

Наименьшие величины подтравливания были получены в электролите NaCl при напряжении 10 В, в NaNO3 при 13 В, в Na2SO4 при 19,5 В и составляют соответственно 0,057, 0,050 и 0,130 мм. На образцах, обработанных в Na2SO4, наряду с большой величиной подтравливания наблюдались искажение формы пазов и отверстий и неровности обрабатываемых кромок. Из этого следует, что наименьшая величина подтравливания и наибольшая точность получены при обработке образцов из стали 12Х18Н10Т в электролите NaNO3 при напряжении 13 В.

Проведенные исследования и сформулированные на основании этих исследований технологические рекомендации позволяют повысить точность электрохимической обработки с 14-го до 12-го квалитета, повысить производительность труда в 10-20 раз, ликвидировать вредные условия труда, высвободить производственные площади и создавать конкурентоспособную продукцию.

А.Р. Закирова

Журнал «Металлообработка», № 6 (24) 2004

Литература