- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Традиционные методы химико-термической обработки, к сожалению, далеки от совершенства. Во-первых, они экологически вредны. Во-вторых, после такой обработки на деталях образуется окалина, возникают поводки, коробление поверхности и т. п. И, наконец, срок эксплуатации деталей (особенно в условиях интенсивного трения, высоких силовых и температурных нагрузок, в среде активных веществ) оставляет желать большего. Существенно изменить ситуацию оказались способны методы детонационно-газового и вакуумно-плазменного нанесения покрытий. Их созданию ученые харьковского НИИ технологии машиностроения посвятили без малого двадцать лет. Первые три части статьи (см. подзаголовки) посвящены собственно технологиям и экономическим аспектам их применения. А последняя - об условиях, в которых трудятся разработчики покрытий.

«МТТ»

Детонационно-газовое напыление

Сущность метода заключается в высокоскоростном импульсном распылении порошкообразного материала с помощью продуктов сгорания, образованных направленным детонационным взрывом газовой смеси. В результате на рабочей поверхности детали формируется слой заданного состава, обладающий требуемыми физико-химическими свойствами - высокой стойкостью к износу и коррозии.

Сущность метода заключается в высокоскоростном импульсном распылении порошкообразного материала с помощью продуктов сгорания, образованных направленным детонационным взрывом газовой смеси. В результате на рабочей поверхности детали формируется слой заданного состава, обладающий требуемыми физико-химическими свойствами - высокой стойкостью к износу и коррозии.

Непременное требование - твердость материала, из которого изготовлена деталь, не должна превышать HRC 50. В противном случае эффективность метода резко снижается. После напыления покрытие, как правило, шлифуют, полируют, притирают, достигая величин шероховатости поверхности Ra 0,05. Толщина покрытия после мехобработки составляет 0,2-0,3, иногда 0,5 мм, что в принципе позволяет проводить ремонт и восстановление деталей, имеющих износ в этих пределах. Детали, на которые нанесены теплозащитные покрытия толщиной до 1,5 мм, как правило, дальнейшей мехобработке не подвергаются.

По словам начальника отдела НИИ ТМ Василия Николаевича Власенко, преимущества детонационно-газового напыления в сравнении с другими методами газо-термического нанесения покрытий (электродуговой металлизацией, плазменным напылением) состоят в следующем:

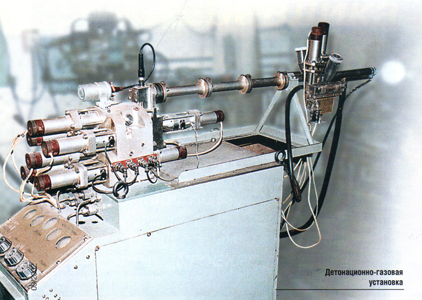

Напыление осуществляется с помощью созданной в НИИ установки, состоящей из детонационно-газовой «пушки», автоматического манипулятора для перемещения детали во время техпроцесса и автоматизированной системы управления. Установка позволяет обрабатывать детали диаметром до 460 мм, длиной до 1500 мм и массой до 100 кг. Конструкция «пушки» дает возможность нанесения многослойных композиционных покрытий из металлов, сплавов, керамики (оксидов, карбидов, нитридов) и металлокерамики.

Ресурс детали с детонационно-газовым покрытием, по различным оценкам, увеличивается не менее чем в 3-4 раза. Эффективность применения метода достигается, главным образом, благодаря снижению затрат на замену вышедших из строя деталей за время эксплуатации машины. Кроме того, напыление позволяет в ряде случаев заменить дорогостоящие стали и сплавы на более дешевые и недефицитные материалы за счет придания необходимых эксплуатационных свойств только рабочим поверхностям деталей, непосредственно подверженным влиянию неблагоприятных факторов.

В институте разработаны техпроцессы и накоплен опыт по нанесению упрочняющих детонационно-газовых покрытий на следующие виды деталей:

В настоящее время разрабатывается технология нанесения покрытий на детали теплоэнергетического оборудования ТЭС и ТЭЦ.

Вакуумно-плазменные процессы

Вакуумно-плазменные процессы

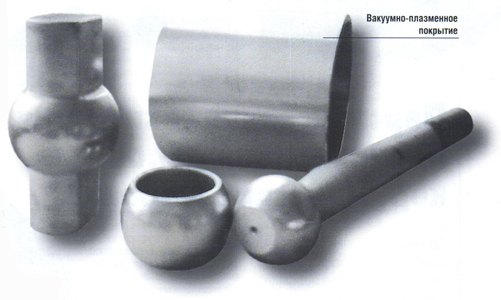

Получение покрытий этим способом заключается в испарении тугоплавких металлов с помощью электрической дуги в вакууме в присутствии реагирующих газов. Затем происходит конденсация паров металлов и их соединений с газами на поверхности покрываемой детали. В результате образуется тонкий (до 10 микрон) слой, имеющий высокую износо- и теплостойкость, существенно снижающий силы трения.

Как утверждает ведущий специалист НИИ по вакуумно-плазменным процессам к. т, н. Борис Владимирович Горелик, существенным отличием от детонационно-газового метода является то, что в данном случае практически нет верхних ограничений на твердость материала детали. Можно даже сказать, чем он тверже, тем лучше, чтобы не происходило «вдавливания» покрытия в материал. Требуемая твердость - не менее HRC 55. Зато температура нагрева детали во время процесса должна быть больше 300 градусов - для лучшего сцепления покрытия с подложкой.

Наибольшее распространение получило вакуумно-плазменное покрытие режущего инструмента. Для обработки легированных конструкционных сталей в институте разработаны техпроцессы покрытий на основе нитрида, карбида и карбонитрида титана. Для мехобработки жаропрочных сплавов и высоколегированных сталей найдены эффективные композиционные покрытия нитридами титана и хрома. Для резания хромистых и хромоникелевых сталей и сплавов созданы техпроцессы покрытия инструмента нитридами циркония и гафния, для обработки титановых сплавов - нитрида циркония. Как показала практика, все эти покрытия увеличивают стойкость инструмента в 2 и более раз.

Кроме того, вакуумно-плазменное покрытие позволяет совершенствовать конструкцию деталей машин, повышать работоспособность узлов и агрегатов. Выполняя разработки по заказу харьковского АО «Турбоатом», специалисты института выяснили: при нанесении нитрида молибдена на кулак шарнира, а нитрида титана - на сопрягаемый упор, трение снизилось втрое, чувствительность механизма выросла в 3-4 раза. Общая долговечность механизма парораспределения турбины выросла с 10 месяцев (без покрытия) до 4 лет - и это для агрегата, работающего в среде перегретого пара с температурой 260°С!

Кроме того, вакуумно-плазменное покрытие позволяет совершенствовать конструкцию деталей машин, повышать работоспособность узлов и агрегатов. Выполняя разработки по заказу харьковского АО «Турбоатом», специалисты института выяснили: при нанесении нитрида молибдена на кулак шарнира, а нитрида титана - на сопрягаемый упор, трение снизилось втрое, чувствительность механизма выросла в 3-4 раза. Общая долговечность механизма парораспределения турбины выросла с 10 месяцев (без покрытия) до 4 лет - и это для агрегата, работающего в среде перегретого пара с температурой 260°С!

В развитие принципов вакуумно-плазменного покрытия была разработана уникальная, не имеющая аналогов технология структурного изменения поверхностного слоя тяжело нагруженных деталей паровых турбин, работающих в среде с температурами около 500°С. Метод позволяет создать принципиально новый поверхностный слой материала на глубине 0,1-0,2 мм путем легирования газовой смесью (азот, ацетилен, пропан) и ионной имплантацией тугоплавких металлов на глубину до 5 мкм, а затем - нанесения термостойкого покрытия микротвердостью до 30 ГПа, препятствующего атомам газа испаряться из поверхностного слоя детали при работе в условиях высоких температур.

Такая обработка снижает трение в паре в 2 - 2,5 раза, термическую усталость - в 3-4 раза, сохраняет горячую твердость на уровне металлокерамического покрытия. Износостойкость возрастает в 2-4 раза.

О надежности и стойкости наносимых покрытий говорит и тот факт, что они внесены в ТУ по конструкторской документации проектируемых ныне в России блоков новых АЭС - а там требования по надежности жесточайшие.

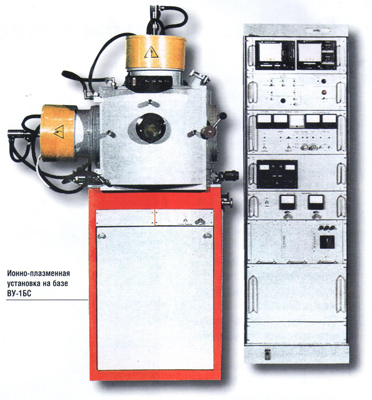

Технология вакуумно-плазменного покрытия реализуется специалистами НИИ ТМ на целой гамме установок, имеющих модульную конструкцию, объемы камер до 1 куб.м, число испарителей до 4, техоснастку для обеспечения движения детали внутри камеры во время техпроцесса и автоматизированную систему управления.

Экономический аспект технических новаций

По меткому замечанию замдиректора НИИ, директора опытного производства Алексея Владимировича Ряховского, заказчик уже научился считать деньги - но и в институте эту науку освоили. Купить для своих нужд установки, подобные созданным и работающим в институте промышленным образцам, среди украинских предприятий пока никто не может - детонационно-газовая «пушка» вместе со всей автоматикой стоит около 200 тыс. долларов, установка вакуумно-плазменного покрытия - до 150 тысяч.

Цены на установки, конечно, «кусаются», а нужда в сверхъизносостойких покрытиях у предприятий есть. И НИИ идет навстречу : принимает заказы по вполне приемлемым расценкам. Удорожание машин, где используются обработанные детали, почти незаметно. А ресурс, как мы уже упоминали, растет в несколько раз. Та же арматура, например, дорожает на 10%, зато благодаря химически и износостойкому покрытию становится буквально безотказной. В экстремальной ситуации она не подведет. Так что выгода внедрения «высоких технологий» очевидна.

НЕнаучное приложение: монологи об опыте выживания в агрессивной среде

Заместитель директора НИИ ТМ, директор опытного производства института А. В. Ряховский:

- Харьковский НИИ ТМ - головное предприятие в Украине по вопросам новых технологий покрытий, в частности, по детонационно-газовым и вакуумно-плазменным. Применяются они для деталей, работающих в экстремальных условиях по силовым и тепловым нагрузкам, износу, коррозии.

О нынешних направлениях деятельности: по сельхозмашиностроению сотрудничаем с Херсонским заводом по выпуску комбайна «Славутич». Им мы поставляем штампы и разрабатываем технологию штамповки, в частности, деталей жаток для замещения импорта из Тулы. Заказ этот выгоден, его объем почти 2,5 млн. грн, и возобновляется каждый год уже несколько лет. Еще один деловой партнер - завод из г. Александрия по выпуску комбайна «Лан». Для них мы разрабатываем оснастку и технологию по листоштамповочному производству, по валам соломотрясов, дискам для барабанов обмолота.

Для листоштамповочного производства завода им. Малышева поставили много различной оснастки для выпуска их варианта комбайна. А также стенды: обкаточные, регулировочные. По заказу завода «Авиакон» из Конотопа (ремонтирующего вертолеты «Ми») мы решили задачу по выпуску оснастки для производства резинотехнических изделий, которые до сих пор в Украине не выпускались: гидроаккумуляторов, шлангов высокого давления. Поставили на завод, а также их смежникам из днепропетровской «Днепрошины» и харьковского «ФЭДа» более 500 различных пресс-форм. Для нужд Чугуевского авиаремонтного завода создали оснастку и разработали технологию по изготовлению шлангов высокого давления, резиновых топливных баков, фонарей кабин из спецстекла.

Для листоштамповочного производства завода им. Малышева поставили много различной оснастки для выпуска их варианта комбайна. А также стенды: обкаточные, регулировочные. По заказу завода «Авиакон» из Конотопа (ремонтирующего вертолеты «Ми») мы решили задачу по выпуску оснастки для производства резинотехнических изделий, которые до сих пор в Украине не выпускались: гидроаккумуляторов, шлангов высокого давления. Поставили на завод, а также их смежникам из днепропетровской «Днепрошины» и харьковского «ФЭДа» более 500 различных пресс-форм. Для нужд Чугуевского авиаремонтного завода создали оснастку и разработали технологию по изготовлению шлангов высокого давления, резиновых топливных баков, фонарей кабин из спецстекла.

Вся эта попутная деятельность, конечно, помогает институту удержаться «на плаву», хотя оптимальным вариантом для нас было бы, опираясь на серьезное финансирование, развивать тематику износостойких покрытий.

Кстати, разработку детонационно-газовой «пушки» мы начали еще во времена СССР вместе с Новосибирским отделением АН СССР. На сегодня конструкция усовершенствована. За разработку технологии детонационно-газового нанесения металлокерамических покрытий в 2001 году четверо наших специалистов были награждены Госпремией (совместно со специалистами из АО «Мотор-Сич» и ХАИ).

Как ни удивительно, но ответить на вопросы, что значит «повышенная износостойкость», каков предел работоспособности обработанных нами деталей, мы пока не можем. Можем лишь констатировать, что за три года работы шаровых кранов с поставленными нами деталями, в частности, на Юрьевском месторождении на скважинах нефте- и газодобычи, отказов не было.

Что касается вакуумно-плазменного нанесения покрытий, то «родоначальником» технологии был УФТИ, там был придуман сам физический ее принцип. Мы стали развивать идею, например, ставить многокатодные испарители для нанесения слоев из различных материалов, системы автоматического управления, меняли габариты и конструкцию камер.

Сегодня некоторые западные фирмы торгуют оборудованием, основанным на наших разработках 10-летней давности и проданных в свое время за рубеж. (Для сравнения - канадская установка вакуумно-плазменного нанесения покрытий стоит порядка 500 тыс. долларов, наша - около 150). Но мы с тех пор ушли гораздо дальше. Кроме того, мы поставляем не только саму установку, но и технологию - конкретные техпроцессы под конкретные детали заказчика.

Беседу вел специальный корреспондент «МТТ» О. Кучеренко

Журнал «Мир техники и технологий», 09/2002