- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Качество шлифования поверхности деталей из древесины и древесных материалов напрямую зависит от правильного выбора оборудования и агрегатов, входящих в его состав. В статье приводится описание некоторых основных агрегатов и узлов шлифовального оборудования, применяемого в современном мебельном производстве.

Широколенточные шлифовальные суппорты

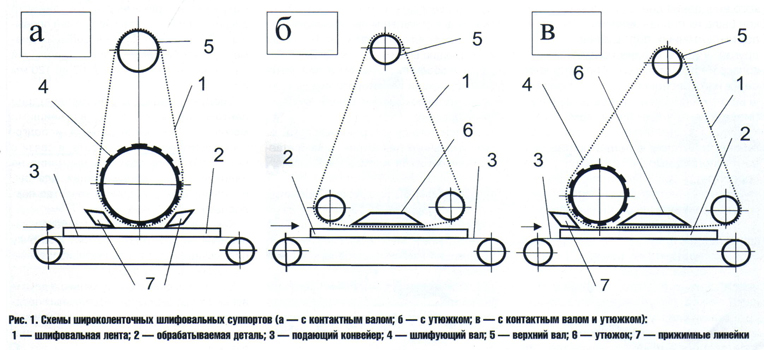

Эти агрегаты, или суппорты, разделяются на три основных типа: с контактным валом, с утюжком и с контактным валом и утюжком (рис. 1). По сути, эти агрегаты представляют собой два или более горизонтально расположенных вращающихся цилиндра, играющих роль шкивов, на которые натягивается шлифовальная лента. Прижим рабочей части ленты к обрабатываемой детали производится либо одним из валов (контактный вал), либо утюжком, расположенным между валами, либо утюжком и валом одновременно или порознь.

Контактные валы агрегатов первого типа (рис. 1а) изготавливаются целиком из металла, например сплава алюминия (жесткий контактный вал), или покрываются слоем резины различной жесткости (эластичный контактный вал) — от этого зависит размер площадки контакта абразивной ленты и шлифуемой детали, определяющей, помимо всего, величину съема материала. Так, цельнометаллические валы используются в калибровальных станках, где толщина снимаемого слоя может превышать 1 мм, а самая мягкая резина для облицовки валов используется в станках, предназначенных для обработки лаковых покрытий, где величина снимаемого слоя составляет микроны. Рабочая поверхность всех валов снабжается спиралеобразными пазами для лучшего охлаждения и отвода шлифовальной пыли из пространства между лентой и валом. Во избежание отрыва детали от конвейера (от базы) в зоне шлифования располагаются прижимные линейки. Привод вращения (движения ленты): от электродвигателя — через клиноременную передачу — к рабочему валу.

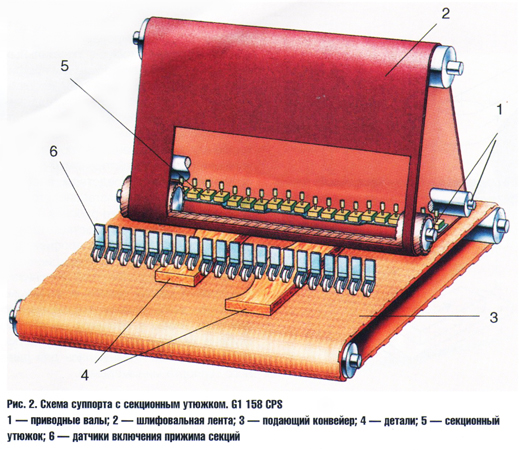

В суппортах второго типа (рис. 1б) привод также осуществляется от электродвигателя посредством двух клиноременных передач одновременно к двум нижним валам (роликам). Прижим шлифовальной ленты к детали осуществляется утюжком. Конструкция этих утюжков бывает различной: в зависимости от назначения используются сплошные или секционные утюжки. Сплошные утюжки, в виде подпружиненной балки, с прижимом пневмоцилиндрами, могут быть жесткими или эластичными. Жесткие утюжки используются в станках, где необходимо максимально выравнивать поверхность, например при калибровании. Эластичные, оснащенные, например, пневмокамерой, расположенной между лентой и утюжком, применяются там, где необходимо следовать профилю (покоробленности, прогибу) детали, но возможные прошлифовки не имеют решающего значения, например, при шлифовании деталей из массивной древесины. Для поверхностей, требующих снятия минимальных слоев материала, и для следования за неровностями этой поверхности применяются суппорты с секционным утюжком. Такие утюжки состоят из отдельных секций, каждая из которых прижимается отдельным пневмоцилиндром (рис. 2). Известны решения, когда и каждая секция утюжка составляется из нескольких элементов, индивидуально прижимаемых к детали отдельным пневмоцилиндром. Сигнал на включение (прижим) утюжка или его отдельных секций подается (с необходимым замедлением) группой механических или электронных датчиков, установленных на входе станка. Момент включения утюжка или секции рассчитан таким образом, чтобы ребра детали (продольные или поперечные)— участки, наиболее подверженные прошлифовке, — всегда находились под их серединой. Это позволяет проводить обработку деталей, толщина которых сильно отличается от номинального размера (до 2 мм), в несколько потоков без прошлифовок на ребрах или узких деталей без повреждения поверхности (перешлифовки).

Рабочая поверхность всех утюжков покрывается листовым антифрикционным материалом, снижающим трение между ним и шлифовальной лентой. В качестве такого материала используются специальные ленты, покрытые графитом или мелкими стеклянными шариками.

В суппортах, оснащенных шлифующим валом и утюжком (рис. 1в), совмещается возможность обработки только валом, только утюжком или ими обоими вместе за счет индивидуальной настройки высоты вала и утюжка. Такая комбинация упрощает и удешевляет конструкцию шлифовального станка в целом и используется в основном в недорогих станках для калибрования заготовок из плит и шлифования деталей из массивной древесины. Секционные утюжки в таких суппортах не применяются.

В суппортах всех типов верхний цилиндр является натяжным и поддерживается двумя пневмоцилиндрами. При смене ленты они отключаются, цилиндр опускается, и лента может быть свободно одета. Все широколенточные суппорты выполняются консольными, что позволяет заменять шлифовальную ленту без снятия каких-либо дополнительных опор, подшипников и т. д.

В процессе работы станка за положением шлифовальной ленты следит струйный воздушный датчик: при ее поперечном смещении (вдоль валов) один из пневмоцилиндров немного поднимает край верхнего цилиндра, заставляя ленту смещаться в обратную сторону. Этот процесс происходит постоянно. Тем самым предупреждается сход и неустранимое повреждение (разрыв) шлифовальной ленты.

Для качественного шлифования широколенточными агрегатами большое значение имеет качество склеивания лент: плохой стык приводит к появлению дефектов на обрабатываемой поверхности (рисок), кроме того, преждевременный разрыв шлифовальной ленты приводит к ее полной потере, что неоправданно повышает затраты производства. Для уменьшения засаливания шлифовальных лент в суппортах применяются устройства для их постоянного обдува сжатым воздухом во время работы.

Узколенточные

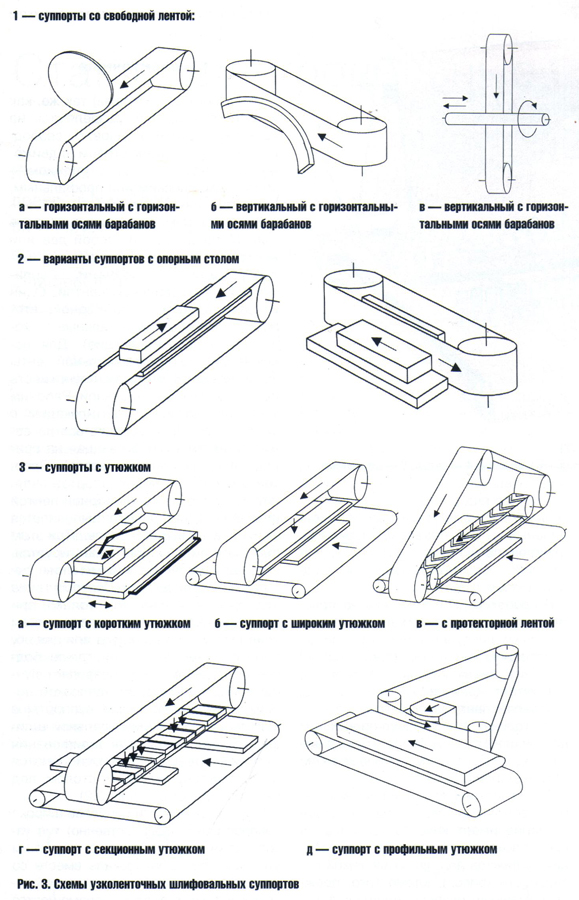

Эти агрегаты (суппорты) так же, как и широколенточные, разделяются на несколько основных типов: со свободной лентой, опорным столом (с движением ленты по столу), с утюжком — сплошным, плоским или профильным, или секционным утюжком.

Все виды узколенточных суппортов (рис. 3) представляют собой два или несколько шкивов, называемых цилиндрами или барабанами, объединенных шлифовальной лентой. Один из этих шкивов — приводной; второй — натяжной, а остальные — холостые (поддерживающие). Для исключения схода шлифовальной ленты со шкивов их рабочая поверхность выполняется бочкообразной. Рабочим участком ленты, контактирующим с обрабатываемой деталью, всегда является ее ветвь, набегающая на приводной шкив (рабочая ветвь). Простейшим видом таких суппортов являются устройства со свободной лентой (рис. 3.1). Шлифование выполняется ветвью, не имеющей опоры. При этом съем материала не регламентируется, что часто приводит к изменению основной формы детали. Поэтому такие суппорты применяются только при ручном шлифовании с определением усилия прижима на ощупь или для обработки точеных деталей, где свободное положение ленты позволяет лучше копировать форму неплоской поверхности. Аналогичные суппорты с вертикальной и горизонтальной шлифовальной лентой для шлифования плоских поверхностей оснащаются дополнительно жестким столом под ее рабочей частью (рис. 3.2).

В промышленности наиболее широко распространен (количественно) тип узколенточных суппортов с коротким утюжком (рис. 3.3а): деталь вместе со столом, расположенным под нижней рабочей ветвью суппорта, перемещается работником возвратно-поступательно, а лента прижимается утюжком, который также вручную перемещается вдоль нее в необходимую зону обработки. Такие суппорты применяются для шлифования мелкозернистыми шкурками, чтобы избежать нарушения плоскостности детали из-за перешлифовки. Узколенточные суппорты с широкими (протяженными) утюжками (рис. 3.36) используются в станках с механической(конвейерной) подачей. Прижимные утюжки таких суппортов выполняются эластичными — оснащаются пневмокамерами, что позволяет шкурке лучше следовать форме шлифуемой поверхности и уменьшает прошлифовки. Более точное следование форме поверхности детали или нескольких деталей, обрабатываемых одновременно в несколько потоков, обеспечивают узколенточные суппорты, оснащенные широким секционным утюжком. Их конструкция аналогична подобным утюжкам широколенточных суппортов: такие утюжки состоят из отдельных секций, каждая из которых прижимается отдельным пневмоцилиндром (рис. 3.3г). Сигнал на включение (прижим) утюжка или его отдельных секций подается с необходимым замедлением группой механических или электронных датчиков, установленных на входе станка, включаемых самой деталью. Момент включения утюжка или секции настраивается таким образом, чтобы продольные или поперечные ребра детали, наиболее подверженные прошлифовке, всегда находились под их серединой.

Узколенточные суппорты с профильным утюжком (рис. 3.3д) применяются в составе специализированных станков для шлифования кромок, профильных погонажных деталей по контуру профиля, в станках кромкооблицовочных с облицовыванием кромок натуральным шпоном или рейкой из массива. Суппорт включает обычно три шкива, на которые надевается лента, и утюжок, прижим которого к обрабатываемой детали осуществляется посредством пневмоцилиндра. Утюжок изготавливается из твердой древесины. Его рабочая поверхность профилируется соответственно участку обрабатываемого профиля детали и обтягивается антифрикционным материалом (фторопластом) для снижения трения между лентой и утюжком. Суппорты выполняются наклоняемыми для того, чтобы в процессе обработки глубина сечения шлифуемого участка профиля всегда оказывалась для данного суппорта минимальной.

Вальцовые

Рабочим органом этих агрегатов является удлиненный цилиндр — металлический, обрезиненный или составленный из отдельных дисков: щеток из натурального или синтетического волоса, абразивонаполненного волокна, материала из переплетенных синтетических волокон, смешанных с абразивом (скотч), или шкурки в виде лепестков.

Для закрепления шкурки металлические валы имеют внутри продольные эксцентриковые зажимы, куда через щель в наружной поверхности вала заводятся концы ленты, или другие подобные устройства. Иногда валы (барабаны) выполняются целиком надувными или оснащаются надувной пневмокамерой по периметру рабочей поверхности: при снятии внутреннего давления их диаметр уменьшается и склеенная в замкнутое кольцо лента может быть легко снята и установлена. Крепление дисков на рабочем валу обычно производится с помощью зажимной шайбы.

Вальцовые агрегаты, оснащенные шкуркой, применяются довольно редко из-за ее малой длины и довольно быстрого засаливания. Щеточные абразивные валы используются для легкого шлифования поверхности, например для снятия ворса и пузырей после крашения и грунтования (в отделке). Валы, оснащенные обычными щетками, устанавливаются на выходе из шлифовальных станков для очистки прошлифованной поверхности от пыли и часто комплектуются устройствами для ее обдува сжатым воздухом и снятия статического электричества.

В следующей статье будут рассмотрены конструкции других видов суппортов, используемых в конструкции шлифовальных станков.

Дмитрий Герасимов

Журнал «Оборудование: рынок, предложение, цены», № 03 март 2002 г.