- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фирма Makino (Япония) выпускает горизонтальный электроэрозионный, проволочно-вырезной станок модели UPJ-2 с точностью линейных измерений 50 мм. Машина изготавливается в термостабильном чистом помещении и обеспечивает получение точности обработки в микрометровом диапазоне. Перемещения по осям X и Y (2000 мм) и оси Z (60 мм) осуществляются цифровыми приводами по направляющим с предварительно выбранными зазорами, что позволяет выдерживать допуски менее 1,5 мкм при углах до ±3°.

В станке UPJ-2 заправка тонкой проволоки занимает 90 с и осуществляется автоматическая эвакуация отходов. Автоматизированные загрузка и зажим обрабатываемых изделий обеспечивают обработку при минимальном участии оператора. Используется проволока диаметром 0,02 мм при получении чистоты поверхности Ra 0,5 мкм. Безопасность обработки реализуется путем применения диэлектрической масляной ванны.

Загрузка заготовок в высокоточном станке UPJ-2 осуществляется автоматически, что обеспечивает режим малолюдной обработки. Вырезаются сложные профили без коррозии материала. Компьютерно-управляемый генератор приспособлен для использования тонких проволок различного диаметра и вырезки разнообразных материалов. Используются интуитивно понятная система CNC и адаптивное управление. Выполняется неконтролируемая микрообработка. Панель ЧПУ имеет «меню-режим». Возможны ручная подготовка программ или их импорт. Реализуются диагностические запросы [20].

На выставке ЕМО 2007 фирма Makino представила новый электроэрозионный (ЭЭ) проволочно-вырезной станок серии SP64 с максимальными размерами рабочей зоны 930x680x400 мм для детали массой до 1200 кг. Возможна конусная резка ±157100 мм или как опция ±357100 мм проволокой диаметром 0,1-0,3 мм.

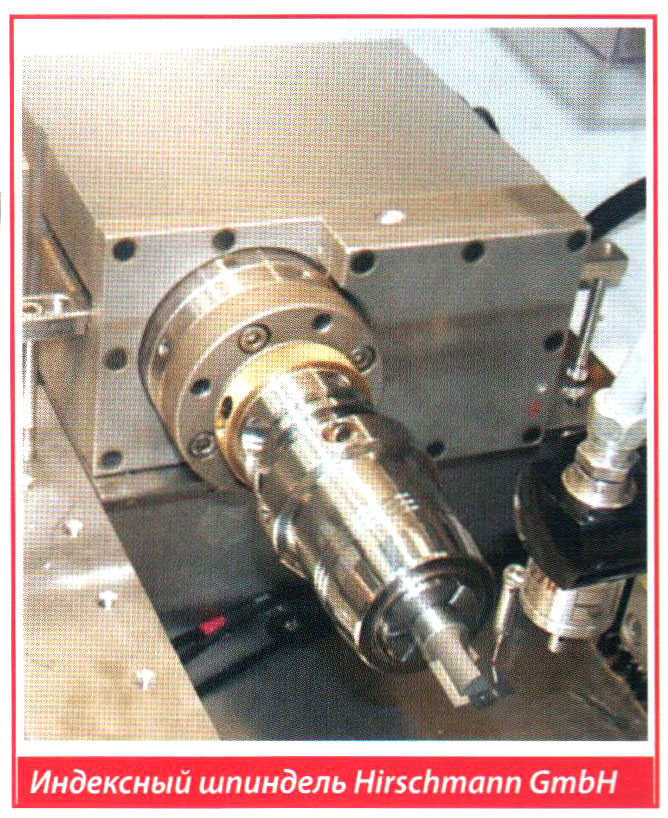

Фирма Hirschmann GmbH (Германия) выпускает индексные шпиндели H80R. MAC для вращения заготовок в электроэрозионном проволочно-вырезном станке. Регулируемый привод от электродвигателя переменного тока обеспечивает ЭЭ обработку миниатюрных деталей вращения при получении чистых поверхностей. Применение специальных подшипников минимизирует радиальные биения. С помощью системы ЧПУ станка реализуется контурная обработка, что исключает применение профилированных шлифовальных кругов и уменьшает длительность наладочных работ [21].

Реализацию 6-координатной ЭЭ резки представила фирма AccuteXTechnologies (Тайвань) на станке, оснащенном поворотным индексным шпинделем. На выставке TIMT0S 2007 в Тайпее станок был представлен на конкурс и получил 2-й национальный приз.

Фирма AccuteX стала первой производить ЭЭ проволочно-вырезные станки с поворотными столами (6-я ось).

Встроенный шпиндель обладает ультравысокой дискретностью в 2,6 млн импульсов на каждый оборот и беззазорным механизмом привода.

Весь блок выполнен как одно целое и обладает классом IP68 по водонепроницаемости. Данный поворотный стол может быть полностью погружен в воду, обеспечивая при этом неизменную высокую эффективность и высокую точность обработки.

Копировально-прошивочное ЭЭ оборудованиеРасширяется спрос на электроэрозионные копировально-прошивочные станки с увеличенными перемещениями столов по сравнению с широко принятыми размерами 305x203 мм (X/ Y). Это происходит по двум причинам: во-первых, расширяются технические возможности машин, во-вторых, многие работы, выполняемые при «стандартных» перемещениях, ушли из США в страны с низкой зарплатой, и станки больших размеров позволят удержать работ в стране. На станках с повышенными перемещениями увеличивается производительность за счет многоместных наладок, что позволяет также организовать безлюдную обработку по ночам и в конце недели. Кроме того, облегчается автоматизация, например путем применения загрузочных роботов.

Пользователи ЭЭ копировально-прошивочных станков с увеличенными перемещениями столов (на рынке появились машины с перемещениями по осям X, У от 350x250 до 650x450 мм), по рекомендациям изготовителей должны учитывать ряд аспектов, в том числе способы смены электродов, снабжение энергией, возможность использования управляемой координаты С, средства ЧПУ (особенно с учетом автоматизации и выдачи сообщений), средства позиционирования (стеклянные шкалы или энкодеры), нужен ли стационарный или подъемный стол если используются присадки к диэлектрической жидкости, то нужно учитывать возможности их исключения в ряде случаев. Изготовители станков принимают от заказчиков соответствующие спецификации.

Копировально-прошивочный станок модели Spirit 3 компании Agie Charmilles (Швейцария) имеет перемещения по осям X/Y, соответственно, 550x400 мм. Линейная смена инструментов осуществляется встроенным внутренним устройством, круговая смена - внешним устройством. Подается ток величиной 32 А. Система CNC контролирует круговую индексацию относительно оси С. Предусмотрено использование средств автоматизации. Имеется база выбора режимов обработки. Возможны формирование сообщений и подготовка программ в режиме off-line. Позиционирование осуществляется только с помощью стеклянных шкал. Обработка производится с помощью подъемного стола. Используется система Gamma ТЕС для введения присадок в диэлектрик, возможен переход на обработку без присадок.

Копировально-прошивочный станок Edge 3 фирмы Makino имеет перемещения по осям X/Y 450 и 300 мм соответственно. Линейная смена электродов проводится внутри литой станины, возможна поставка внешнего устройства смены. Используется ток величиной 30 А. Система CNC контролирует круговую индексацию относительно оси С. Возможно применение средств автоматизации. Имеется база данных для выбора режимов обработки. Формируются сообщения, программы готовятся в режиме off-line. В стандартном исполнении для позиционирования используются энкодеры, в специальном стеклянные шкалы. Станок оснащен подъемным столом. Система HQSF позволяет применять диэлектрик с присадками и без присадок. Имеется сепаратор для отстоя.

Фирма Mitsubishi Electric выпускает копировально-прошивочный станок мод. EA28V с перемещениями по осям X и У 650x450 мм и внешним поворотным устройством смены электродов MVH. Осуществляется электропитание от сети 120 В. Повороты относительно оси С осуществляются от системы CNC Ingersoll High Inertia. Возможны подключение средств автоматизации, формирование сообщений и выбор рабочих режимов в базе данных. Программирование выполняется в режиме off-line. Для позиционирования применяются оптические вращающиеся энкодеры и линейные шкалы. Станок оснащен подъемным столом. Диэлектрик функционирует в модели без присадок.

Данная серия - новое поколение прошивочных станков, в которых реализованы все последние достижения Mitsubishi Electric и задан новый стандарт точности, производительности и функциональности. Прекрасно зарекомендовавшая себя механика с неподвижным столом, абсолютной замкнутой двойной системой контроля положения, системой термостабилизации и системой термокомпенсаций по всем осям обеспечивает высочайшую точность позиционирования. Новейший генератор и система DynaTech 2 комплексного управления процессом электроэрозии с искусственным интеллектом обеспечивает низкий износ электрода, высочайшую производительность в сложных условиях, шероховатость обработанной поверхности до Ra 0,06 мкм на большой площади и позволяет говорить о общей точности обработки ±3 мкм.

Новая 64-битная система управления класса «нано» с 15" сенсорным монитором, встроенным 3D CAD/CAM, 3D EXPERT и Hibrid Pack, сетевой платой и обновлением системы через внешнюю USB память позволяет использовать новейшие технологические разработки и выполнять обработку любой сложности с очень низкими эксплуатационными затратами, высочайшей автоматизацией и надежностью.

Электроэрозионный копировально-прошивочный станок модели EA12-V, который поставляет фирма Mitsubishi Electric, оснащается новым генератором EP80V, с помощью которого при кратковременных рабочих циклах получаются чистые обработанные поверхности. Станок особенно эффективен при обработке твердых сплавов и глубоких выемок при получении чистых поверхностей. Используется термически стабилизированная стальная литая станина. Станок приспособлен для встраивания в гибкие ячейки и оснащен удобной для пользователя системой ЧПУ, которой может пользоваться неопытный оператор. В то же время опытный оператор имеет широкие технические возможности.

Пример применения новых ЭЭ станков предоставил завод фирмы World Class Tecnology, который изготавливает пресс-формы: до внедрения в производство ЭЭ копировально-прошивочного станка модели EA-12V компании Mitsubishi EDM обработка занимала почти 12 ч, после внедрения новой машины она выполняется за 5 ч (быстрее более чем в 2 раза). Брака почти не стало, минимизированы вторичные доделочные операции на формах после электроэрозии. На ряде работ выдерживаются допуски на точность порядка 2,5 мкм.

Копировально-прошивочный станок ЕА-12 V оснащен теплозащитной кабиной и средствами компенсации тепловых деформаций, что повышает точность обработки при изменении температуры окружающей среды. Многоместная ванна позволяет оператору осуществлять наладочные работы во время циркуляции диэлектрической жидкости. Регулировка потока жидкости обеспечивает ее циркуляцию между двумя наладками без прокачки, что повышает качество процесса. Такая возможность позволяет также поддерживать чистоту в рабочем помещении, что необходимо при изготовлении стерильных зубных протезов [14,17].

На заводе британской фирмы Beaubury Precision Moulds Ltd. изготавливаются сложные инструменты для формовки изделий выдуванием. Для удовлетворения требований заказчиков по точности и чистоте поверхностей инструментов приобрели электроэрозионный копировально-прошивочный станок Hyperspark HS компании Agie Charmilles Ltd. Ранее приобретенный электроэрозионный станок не имел устройства автоматической смены инструментов и управляемой координаты С, что ограничивало его возможности; новый станок реализует эти функции. С помощью медных электродов обеспечивается съем металла порядка 550 мм3/мин при получении чистоты поверхностей 0,2 мм Ra и выше.

Применение на предприятии фирмы Beaubury Precision Moulds Ltd. копировально-прошивочного станка Hyperspark HS компании Agie Charmilles позволило быстро исключать «производственные пробки», в частности при изготовлении форм. Электроэрозионная обработка оказалась более эффективной, чем фрезерование. Станок является сложным, но его высококачественный генератор, система ЧПУ Agievision и другие компоненты позволили получить значительный эффект и решить технические проблемы на много лет вперед. Изготовитель станка осуществляет непрерывную техническую поддержку в процессе его эксплуатации [23].

Компания Agie Charmilles выпустила более гибкую модификацию электроэрозионного копировально-прошивочного станка Roboform 350/550, получившую наименование Accura С. Добавлена управляемая координата С, что обеспечивает обработку геликоидальных (виброобразных) деталей, в том числе ряда форм, турбинных лопаток и других деталей им подобных. Для предотвращения пульсаций диэлектрической жидкости при перемещениях по оси С выдерживаются инерционные силы до 5000 кгс/см2, что повышает производительность.

На станке Roboform 350/550 в исполнении Accura-С обеспечивается прецизионная, электроэрозионная прошивка геликоидальных деталей с помощью электродов массой до 50 кг. Такое прецизионирование электрода реализуется с помощью пневматического тормоза при моментах до 60 Н·м. В машине Accura-С применяется жидкостное охлаждение, что предотвращает размерные отклонения из-за изменений температуры. В станке используется технология Gamma ТЕС, разработанная фирмой Agie Charmilles, которая сочетает в себе оптимизацию диэлектрической системы и применение специальной присадки для обеспечения гомогенной диффузии энергии разряда. При обработке геликоидеальных деталей такое сочетание позволяет получать наиболее точные изделия.

В станке Accura-С компания Agie Charmilles использует интерактивные графические устройства и электронное документирование. Благодаря этому станки серии Roboform 350/550 совмещаются с существующими архитектурами систем ЧПУ, поскольку модуль динамического контроля (Dynamic Process Control) основан на стандартной платформе Windows. Системная интеграция исключает дополнительные расходы и специальное обучение персонала. Графические устройства иллюстрируют все станочные операции и облегчают интуитивное восприятие оператора. С помощью электроники оператор быстро получает информацию о выполнении текущей функции путем нажатия клавиши F1.

Применение компанией Agie Charmilles в станке Ассига-С модуля динамического контроля DPControl позволяет получать информацию об оптимальном заниженном размере электрода в результате износа и организовать очередность электродов для выполнения технологических переходов в соответствии с заданными приоритетами. Оператор получает информацию о состоянии процесса обработки; автоматически формируются сообщения для оценки хода работ.

ЭЭ копировально-прошивочный станок Roboform 550 предназначен для обработки деталей больших размеров. Рабочая зона машины Roboform 550 составляет 1200x850x400 мм. На станок загружаются заготовки массой до 1600 кг. В исполнении Accura-С обе машины могут обрабатывать сложнопрофильные винтообразные детали [24].

Компания Agie Charmilles в 2006 году представила новую серию ЭЭ копировально-прошивочных станков Roboform 350S/ 550S, которые заменили модели 350/550. Перемещение по оси Z выполняется со скоростью 7,5 м/мин (увеличена вдвое). Эффективны при предварительной обработке 3D полости на предприятиях, специализированных на изготовлении прецизионных форм и сложнопрофильных деталей, имеющих высокие ребра. Высокопроизводительные станки обеспечивают финиширование поверхности с чистотой порядка Ra 0,4 мкм и выше на сложных деталях.

Ускорение на копировально-прошивочных станках Roboform 350S/550S составляет 5 м/с2 (увеличение на 500% по сравнению с предшествующими моделями); увеличение частоты пульсации обеспечивает быструю эвакуацию отходов из межэлектродного промежутка, что, в свою очередь, позволяет ускорить съем припуска, улучшить качество обработанных поверхностей и увеличить ресурс стойкости электродов. Во время стендовых испытаний с помощью графитового электрода при обработке на глубину 70 мм в стали станки завершали обработку за 2 ч 24 мин; значительно лучший результат по сравнению с аналогами.

Когда станки Roboform 350S/550S поставляются с модулем Speed Finishing, реализующим специальные установки, то в сочетании с генератором для микрофинишной обработки обрабатываются высокоточные мелкие элементы изделий при минимальном износе электродов. Эти возможности в сочетании с адаптивным программным обеспечением позволяют осуществлять мониторинг и прогнозировать оптимальные режимы в межэлектродном промежутке. Точность и высокое качество обработанных поверхностей достигают при высоких рабочих скоростях. При оснащении станков Roboform 350S/550S модулем Speed Finishing задаются такие уставки в системе ЧПУ, что при обработке полости формы размером 600x600x5 мм получают поверхности чистотой Ra 0,5 мкм при затратах времени, втрое меньших, чем у аналогов (по данным фирмы-изготовителя станков Agie Charmilles). Новые станки оснащаются удобной для операторов системой ЧПУ DPControl, имеющей возможности быстрого приспособления к требованиям пользователей [25].

Пример применения прошивочных ЭЭ станков при изготовлении пресс-форм на заводе фирмы Amtek Precision Engineers Ltd. (Великобритания) показал следующее. На заводе внедрен в производство копировально-прошивочный ЭЭ станок Agietron Hyperstark, который поставил дилер компании Agie Charmilles. Станок используется для обработки многоместных форм для литья под давлением. Формы применяются при изготовлении пластмассовых крышек для различных отраслей промышленности. Изготавливаются прототипы и серийные изделия. Новый станок установлен в линии, содержащей 3- координатный станок фирмы Mikron для высокоскоростного фрезерования (с устройством автоматической смены спутников с обрабатываемыми деталями) и фрезерно-токарный центр. Оба станка осуществляют обработку материалов высокой твердости.

Фирмой Amtek Precision Engineers Ltd. применяются при изготовлении формовочных инструментов различные станки с CNC управлением: новый копировально-прошивочный ЭЭ станок Agietron Hyperstark, фрезерный и токарно-фрезерные центры, четыре копировально-прошивочных станка фирмы Agie раннего выпуска и вырезной электроэрозионный станок фирмы Agie. Такое сочетание машин с ЧПУ позволяет выпускать изделия высокого качества при коротких циклах производства и минимальных удельных расходах на деталь. Планируется дальнейшее приобретение машин с CNC управлением.

Фирма Amtek Precision Engineers Ltd. автоматизирует производство формовочных инструментов путем оснащения копировально-прошивочных электроэрозионных станков Agietron Hyperstark роботами фирмы System 3R для загрузки-разгрузки станков. Планируется также приобретение 5-координатного фрезерного станка с ЧПУ и координатно- измерительных машин. Автоматизация электроэрозионной обработки позволяет фирме повысить производительность и выпуск продукции, в том числе при организации безлюдной обработки по ночам и в выходные дни.

Копировально-прошивочные ЭЭ станки Agietron Hyperstark фирмы Agie Charmilles Ltd применяют при обработке формовочных инструментов с высокой точностью и получением чистых поверхностей при незначительном износе электродов-инструментов. Используется эффективный генератор Agie Hyperstark, который позволяет оптимизировать электропотребление. При использовании генератора обеспечиваются интенсивный съем материала и эффективная эвакуация отходов из заполненных плазмой межэлектродных промежутков. При формировании импульсов исключается образование оплавленных участков на изделиях.

Станок Agietron Hyperstark имеет управляемую координату С, что позволяет оптимизировать вращение изделия и его угловую индексацию, а также выполнять обработку винтовых поверхностей. Используется автоматически выдвигаемая ванна, что обеспечивает доступ к обрабатываемым деталям с трех сторон, облегчается автоматическая загрузка-разгрузка, в том числе спутников с обрабатываемыми деталями. Автоматическая смена электродов позволяет выполнять черновую, получистовую и чистовую обработку с одного установа изделия, что расширяет эксплуатационную гибкость и повышает производительность. Дальнейшее увеличение эффективности станка достигается путем оснащения его загрузочным роботом System 3R. При обработке сложных формовочных инструментов износостойкость электродов увеличилась в 4 раза по сравнению с показателями более ранних электроэрозионных станков [26].

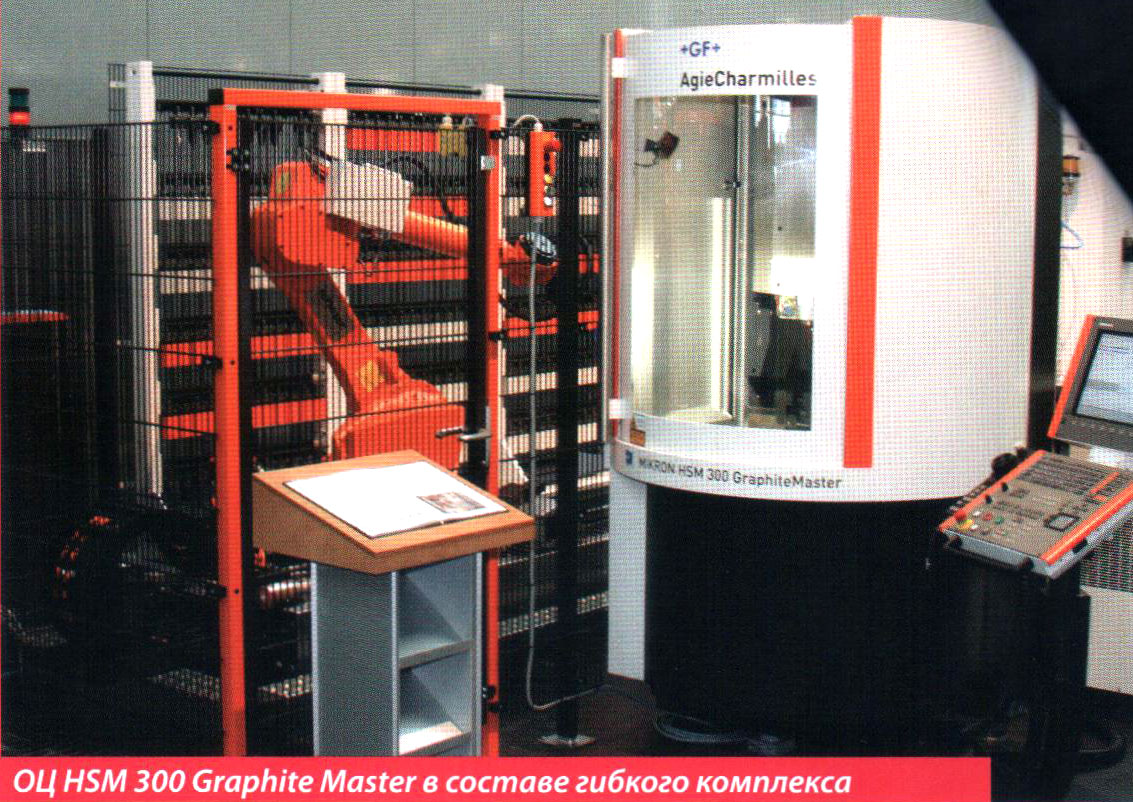

На выставке ЕМО 2007 в Ганновере компания Agie Charmilles представила гибкий автоматизированный комплекс, включающий в себя: ОЦ для изготовления графитовых и медных электродов мод. HSM 300 Graphite Master, автоматизированный склад электродов и паллет; измерительную ячейку с КИМ машиной SIGMA СМ фирмы ZEISS, складом и роботом, который обслуживает комплекс.

Комплекс позволяет в безлюдном режиме изготавливать электроды, которые после автоматического контроля измерений на КИМ могут загружаться в копировально-прошивочные станки. Оператору требуется только загружать заготовки электродов и заготовки пресс-форм на стандартные паллеты вручную. В комплексе применяется оснастка, система паллет и робот фирмы System 3R.

В современных электроэрозионных копировально-прошивочных ЭЭ станках применяются, как правило, графитовые электроды. Исходя из этого фирма OPS-INGERSOLL Funkenerosion GmbH (Германия) разработала специальную технологию multipulse Pro для повышения производительности станков путем оптимизации продолжительности разрядных импульсов. При ее использовании, когда применяются графитовые электроды, время обработки может быть сокращено до 40 %, а затраты - до 50 %. Новые станки выпускаются фирмой OPS-lngersoll, оснащаются усовершенствованными аппаратами и программными средствами с непрерывным мониторингом процесса обработки.

С помощью ПО в новом копировально-прошивочном станке фирмы OPS-lngersoll Funkenerosion GmbH контролируется состояние машины, что позволяет при использовании технологии multipulse Pro повысить производительность и уменьшить износ графитовых электродов. Увеличено быстродействие системы управления. До внедрения технологии статистически наблюдали деградацию импульсов и, соответственно, выключали генератор разрядов. Процесс прерывался на период, значительно больший, чем при использовании технологии multipulse Pro. Предусмотрены (по новой технологии) анализ каждого разрядного импульса и реагирование до его завершения.

Чем больше продолжительность импульса при электроэрозионной прошивке, тем медленнее изнашиваются графитовые электроды. Однако продолжительность нельзя изменять произвольно. На практике передаваемая мощность уменьшается, например перед чистовыми проходами. Кроме того, показатели процесса могут препятствовать регулированию продолжительности импульсов при разрядах. Технология multipulse Pro обеспечивает синхронизацию мониторинга процесса с продолжительностью разрядного импульса и показателями прокачки. Это дает значительный эффект при изготовлении графитовых электродов-инструментов со сложной геометрией, например на предприятиях, изготавливающих штампы.

При использовании на копировально-прошивочных станках технологии multipulse Pro поддерживаются постоянный межэлектродный зазор и стабильность электроэрозии. Инженеры фирмы OPS-lngersoll Funkenerosion GmbH усовершенствовали также процесс прокачки диэлектрической жидкости. Ползун опускается до заданной позиции за 0,25 с. Скорость быстрых перемещений на станке составляет 10 м/мин, планируется довести ее до 20 м/мин. При обработке пазов и выемок с площадью сечения 100 мм2 наибольшая скорость составляет 10 м/мин; по новой технологии обработки выемок с площадью сечения 250 мм2 протекает при той же скорости.

При усовершенствовании мониторинга процесса электроэрозионной обработки по технологии multipulse Pro реализуется большая продолжительность рабочих импульсов, соответственно значительно увеличивается отношение «длительность импульса - пауза». Технология дает особенно значительный эффект при выполнении критических процессов и обработке изделий, имеющих площадь поперечного сечения порядка 1 мм2. Проведенные фирмой OPS-lngersoll Funkenerosion GmbH испытания показали, что новая технология позволяет сократить время электроэрозионной обработки на 17-40% при использовании сложных графитовых электродов [27].

В копировально-прошивочном станке модели AQ35L фирмы Sodick осуществляются перемещения по осям X, Y, Z 350x250x250 мм. Для смены электродов используется внешнее поворотное устройство. Управление электродом по оси С (встроенный в вертикальный ползун механизм для углового позиционирования + вращения) осуществляет система ЧПУ станка. Шаг углового позиционирования 0,0005 или 0,001°. Частота вращения шпинделя 0-30 мин-1. Предусмотрены использование средств автоматизации, базы данных с рабочими режимами, формирование сообщений и программирование в режиме off-line. В ЭЭ станке AQ35L рабочая зона (каретка линейного двигателя, электродная плита и опорная плита стола) выполнена из керамики FineXCera®, которая отличается особенно малым коэффициентом теплового расширения и высокими электроизоляционными характеристиками. Имеется подъемный стол. Реализуется переключение с режима использования диэлектрической жидкости с присадками на режим обработки без присадок [22].

Высокоточные электроэрозионные копировально-прошивочные станки

Фирма Makino выпускает электроэрозионные станки высокого технического уровня, имеющие CNC управление, уже более 30 лет. Разработаны копировально-прошивочные станки серии mSinker EDM микронной точности, которые эффективны при обработке легких деталей элетроники и различных миниатюрных компонентов. На компактном станке модели EDAC 1 mSinker EDM выдерживаются прямолинейность и перпендикулярность в пределах ±2 мкм по всей длине хода.

Отклонения при сочленении обработанных компонентов не превышают ±1 мкм, шероховатость поверхностей Ry составляет 0,5 мкм (примерно Ra 0,06 мкм), радиусы в уголках форм и штампов обрабатываются с точностью до 5 мкм [28].

В высокоточном станке EDAC 1 фирмы Makino применяется специальная схема управления обработкой SPG, которая обеспечивает получение шероховатости поверхностей на карбиде титана 0,5 мкм Ry и 0,6 мкм Ry на закаленной стали марки 1.2379. Новый генератор в сравнении с прежним позволяет повысить чистоту поверхностей на закаленной стали на 25 %. Схема SPG обеспечивает также получение радиусов величиной 5 мкм на уголках стали 1.2379. Перемещения по осям на микроэрозионном станке составляют 220x180x220 мм. Стол имеет размер 350x250 мм. Максимальная масса электрода 5 кг. Используется стабилизатор температуры [29].

Оснащение электроэрозионных копировально-прошивочных станков средствами ограничения электромагнитного излучения целесообразно. Применительно ко всем машинам, оснащенным средствами электротехники и электроники, стоит проблема электромагнитной совместимости. К таким машинам относятся и электроэрозионные копировально-прошивочные станки. Европейский Союз выпустил дерективу, которая требует ограничить распространение электромагнитных волн на уровне, значительно более низком, чем тот, который характерен для выпускаемых в настоящее время машин. После переходного периода (2007-2009 гг.) изготовители должны выпускать машины, не распространяющие электромагнитные помехи. Германская фирма Zimmer+Kreim GmbH&Co. KG (одна из первых) начала выпуск копировально-прошивочных станков со средствами ограничения электромагнитного излучения.

Экранирование электромагнитных помех необходимо для организации эффективного производственного процесса. Исходя из этого фирма Zimmer+Kreim GmbH&Co. KG полностью закрыла рабочую зону выпускаемых электроэрозионных копировально-прошивочных станков. Кроме того, станок закрывается стеклянным корпусом с металлическим напылением, что превращает всю рабочую зону в защитную клетку Фарадея, которая пропускает в окружающую среду минимальное количество электрической энергии. Таким образом, ЭЭ станки удовлетворяют требованиям директивы Европейского Союза по ограничению распространения электромагнитных волн.

Несмотря на полную инкапсуляцию электроэрозионных копировально-прошивочных станков фирмы Zimmer+Kreim GmbH&Co. KG, обеспечивается удобный доступ к рабочей зоне. Имеется стеклянная дверь у боковой части станка, которая открывается, когда стоящий рядом робот осуществляет загрузку-разгрузку. Потери времени на загрузку минимальны [30].

Технологии и станки для прошивки отверстий

На практике часто возникает необходимость прошивки глубоких отверстий малого диаметра в материалах высокой твердости. Такие отверстия могут быть исходными для последующей вырезки на электроэрозионном станке, когда используется микропроволока. Такая технология применяется, например при изготовлении миниатюрных форм, компонентов штампов, лопаток турбин, вакуумных плит, миниатюрных медицинских и электронных деталей. При этом необходимо получение отверстий без заусенцев. Отверстия малых диаметров обычно изготавливаются на специальных электроэрозионных станках, которые имеют конструктивные отличия от серийных станков. В деталях современных газотурбинных двигателей имеются охлаждающие и функциональные отверстия, выполняемые с высокой точностью и качеством. К таким деталям относятся лопатки турбины и сопловая аппаратура, экраны и кольцевые детали камеры сгорания, детали топливной аппаратуры. Существует тенденция к уменьшению диаметров и увеличению количества отверстий в лопатках. Отверстия имеют диаметры 0,2-3 мм при глубине 50 мм. Технологические проблемы связаны с необходимостью получения высокой геометрической точности при большой глубине отверстий, когда отношение L/D= 100; кроме того, отверстия располагаются под острым углом к торцевой поверхности.

Механические методы обработки таких отверстий далеко не всегда отвечают необходимым требованиям. Исследования показали, что электроэрозия обеспечивает эффективную обработку пазов и отверстий в компонентах газотурбинных двигателей из жаропрочных и титановых сплавов, поскольку технологические показатели электроэрозионных работ не зависят от физико-механических свойств обрабатываемых материалов, и обработка осуществляется без силовых воздействий.

Вместе с тем, получение отверстий с большим соотношением L/D связано с трудностями эвакуации продуктов эрозии. Эффект можно получить только при рациональном выборе режимов и технологической схемы. Современные генераторы импульсов позволяют достаточно эффективно осуществлять электроэрозию одиночных и групповых отверстий, если их глубина не превышает 10-15 диаметров. При многоэлектродной обработке увеличивается производительность процесса [31].

На копировально-прошивочном станке модели EDNC30F фирмы Makino (Япония) было начисто прошито отверстие диаметром 11 мкм с помощью электрода, изготовленного из серебра и вольфрама и имеющего диаметр 6 мкм. Возможно, что это самое малое из обработанных в мире отверстий. При испытаниях, проведенных в Японии, допуск на диаметр выдерживался в пределах ±1,3 мкм. Точность позиционирования станка составляла ±2 мкм, а толщина обработанной заготовки 25 мкм. Восемь отверстий прошли за 2 мин 40 с, каждое отверстие прошивали за 20 с. Обработка выполнялась одним электродом, который был изношен на 40 %.

На станке модели EDNC30F при прошивке микроотверстий размеры и расположение повторяются с точностью 0,002 мкм. Прецизионные позиционирование и точность достигаются при ультрапрецизионной цепи разряда. Автоматическая правка электрода-проволоки позволяет получать диаметры порядка 5 мкм ультрапрецизионной точности. На станке обеспечиваются автоматические манипуляции с электродами (в том числе, их смена), что позволяет использовать машину с ЧПУ в безлюдном режиме.

Когда специалисты фирмы Makino демонстрировали эффективность копировально-прошивочного станка EDNC30F при обработке изделий медицинской, аэрокосмической и электронной отраслей промышленности, они прошили микроотверстия диаметром 0,1 мкм в заготовке из карбида марки CD 650 медным трубчатым электродом диаметром 99 мкм. Выдерживался допуск на диаметр ±5 мкм при шаге между отверстиями 0,2 мм; точность позиционирования по шагу составляла ±2 мкм. Обрабатывалась заготовка толщиной 0,38 мм. При демонстрации на обработку одного отверстия уходило 18 с. За 6 ч 40 мин прошили 1 300 отверстий диаметром 0,1 мм с помощью четырех электродов.

Когда дочернее предприятие фирмы Makino демонстрировало возможности копировально-прошивочного станка EDNC30F в США, прошивались отверстия диаметром 38 мкм. Электроды также могут заменяться автоматически, автоматически могут заменяться и направляющие электродов. На станке с ЧПУ можно прошивать тысячи отверстий различных диаметров в автоматическом цикле. В режиме копировальной прошивки обрабатываются внутренние и наружные поверхности изделий; чистота поверхностей выше, чем при лазерной обработке.

Станки модели EDNC30F фирмы Makino могут функционировать эффективно как при копировально-прошивочной ЭЭ обработке, так и при прошивке отверстий. В медицинской, аэрокосмической и электронной отраслях промышленности применяются все более легкие и мелкие детали, обработка которых может эффективно выполняться на станке EDNC30F. Заказчики обычно хотят получать наружные и внутренние поверхности высокой чистоты, что обеспечивает новая машина. Эффективно осуществляется микрообработка, в том числе прошивка микроотверстий. Несколько станков уже эксплуатируются в Европе. Технические центры фирмы Makino имеются в 14 странах на четырех континентах [32,33].

На смену станка модели EDNC30F, который производится с 2001 г. фирма Makino в 2007 году представила новый станок мод. EDFH7, который оснащен новой системой крепления электрода и направляющих. Перемещения по X, Y, Z - 220x180x300 мм, по W -220 мм, частота вращения электрода 10-2000 мин-1; применяются электроды диаметром 0,02-3,0 мм.

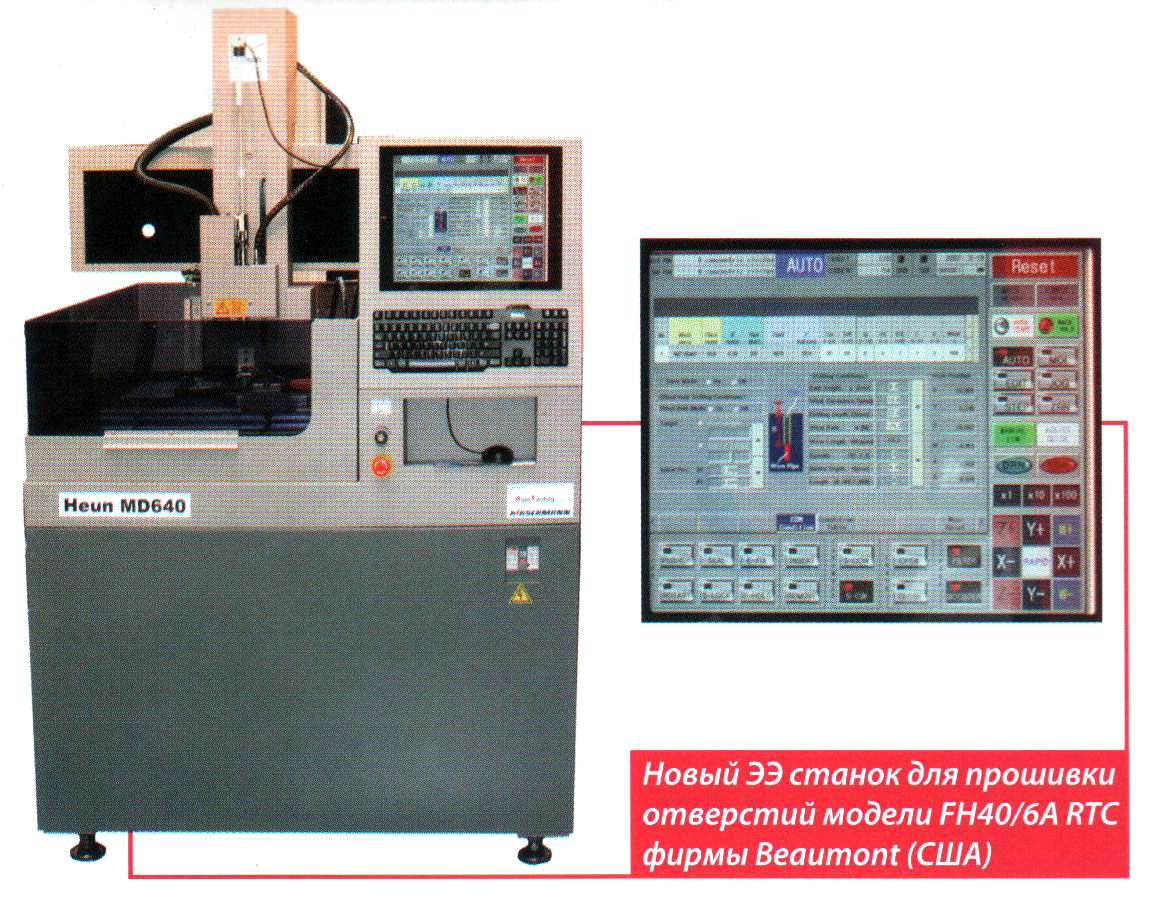

Фирма Beaumont Machine (США) выпускает электроэрозионный станок модели FH40/6A (см. с. 49), предназначенный для скоростной прошивки отверстий. Используется система ЧПУ корпорации GE Fanuc. Характерной особенностью машины является малая величина оплавленного слоя 0,0125 мм. Стол перемещается в пределах от 762 до 3 810 мм. Система ЧПУ оснащена цветным жидкокристаллическим сенсорным экраном размером 381 мм. С помощью программ рассчитываются величины токов, длительности периодов включения- выключения; все данные распечатываются. Применяется технология размывания времени поджигания разряда. Для смены инструментов может применяется робот фирмы Fanuc [34].

Германская компания Heun GmbH в течение более чем 30 лет выпускает высокоскоростные электроэрозионные станки для прошивки отверстий, проволочно-вырезные и копировально-прошивочные станки. Изготавливаются прошивочные электроды для отверстий диаметром от 0,1 до 6 мм; прошивка осуществляется по скоростями до 200 мм/мин. Качество обработанного отверстия зависит от качества электрода, имеющего внутренние продольные каналы, через которые осуществляется прокачка жидкости. Точная выверка наружного и внутреннего диаметров необходима для эффективного съема металла и обеспечения износостойкости электрода; важными факторами являются также прямолинейность и твердость электрода. Изготавливаются специальные станки с ЧПУ, имеющие до девяти управляемых координат.

На выставке ЕМО 2007 в Ганновере компанией Heun GmbH был представлен ЭЭ станок для прошивки отверстий мод. MD-640. Компания Heun GmbH все ЭЭ станки оснащает ЧПУ на базе PC под управлением ОС Windows-NC (процессор APos CNC-Pentium) [35,36]. В сочетании с разработанной фирмой специальной системой ЧПУ APos 800 CNC используются средства детектирования повреждения электродов в процессе прошивки. Фирма осуществляет модификацию станков, находящихся в эксплуатации, для пристройки роботизированных устройств, измерительных систем, видеосистем для регистрации данных и сканеров для считывания штриховых кодов [40].

Другая немецкая фирма MB MASCHINEN (Германия) на выставке ЕМО 2007 в Ганновере также представила ЭЭ станок для прошивки отверстий мод. 6045. ЭЭ станок имеет рабочую зону размером 600x450x320 мм; макс, длина прошивки проволокой диаметром от 0,2 до 3,0 мм составляет 350 мм. Фирма выпускает другие модели ЭЭ станков для прошивки отверстий, оснащенные ЧПУ на базе персонального компьютера или контроллеров.

Компания Mitsubishi Electric для прошивки отверстий малого диаметра поставляет ЭЭ станки модели ED-2000 M, ED-2000 NC. Станки для 5-координатной ЭЭ прошивки отличаются гибкостью и малым потреблением энергии. Предусмотрено вращение электрода относительно оси С с частотой вращения от 50 до 800 мин-1. Макс, длина электрода диаметром 0,3-3,0 мм составляет 400 мм. Используются программируемый логический контроллер и линейные шкалы для позиционирования по двум осям. С помощью сенсорного экрана осуществляются управление станком (в том числе, ручное управление приводами), позиционирование, электронное согласование движений и редактирование программ [37].

Фирма Makino предлагает для прошивки отверстий малого диаметра на электроэрозионные станки Edge2 и Edge3, которые спроектированы как копировально-прошивочные ЭЭ станки с CNC-управлением, но с возможностью прошивки малых отверстий, например диаметром 20 мкм. Стол разворачивается на 180° и длинные отверстия могут прошиваться с двух сторон. Глубина отверстия в 100 раз превышает диаметр электрода.

На электроэрозионных станках Edge2 и Edge3 возможно использование 4- и 5-координатного сверления, что позволяет прошивать сложные отверстия небольшого диаметра. При использовании станка в крупносерийном производстве и без обслуживания применяется устройство автоматической смены электродов, которые заменяются по мере износа. Часто проволочно-вырезной станок используется для дополнительной обработки ранее обработанных отверстий. Точность позиционирования и повторяемость гарантируются в пределах ±1 мкм.

В электроэрозионных станках для быстрой прошивки отверстий трубчатый электрод малого диаметра вращается и подается в заготовку по программе вдоль оси Z. Через отверстие в электроде подается диэлектрическая жидкость под высоким давлением, и осуществляется прокачка в прошивном отверстии. В станке Edge 2 фирмы Makino сочетаются две технологии - копировально-прошивочная и прошивка миниатюрных отверстий. В течение нескольких минут осуществляется переход с одного режима на другой. При этом нет необходимости замены диэлектрической жидкости на масляной основе.

Когда электроэрозионный копировально-прошивочный станок Edge 2 фирмы Makino настроен на прошивку микроотверстий диаметром от 0,03 до 0,51 мм (режим Fine-Hobe), используются управляемая координата W и специальные макрокоманды. Имеется устройство отвода заготовки, чтобы при обработке очень глубоких отверстий оператор мог развернуть заготовку на 180° и прошивать вторую половину отверстия с противоположной стороны. При этом реализуется высокоточное позиционирование и чистая прошивка выполняется с противоположной стороны. На станке выполняется также традиционная копировальная прошивка при силе тока 60 А и орбитальной обработки [39].

ЭЭ супердрели компании Sodick (Япония) имеют генераторы, разработанные специально для прошивки отверстий. В отличие от приставок к проволочно-вырезным ЭЭ станкам (например, SD станков Japax или Startron у Agie) супердрели "сверлят" более качественно: у отверстий меньше конусность (1,5° на 100 мм против 8° у приставок), меньше шероховатость поверхности (примерно 15μRmax). Свой генератор и особая рабочая жидкость значительно снижают износ электрода- трубки (электродом служат латунные трубки D 0,3-6,0 мм). Через электрод-трубку во время работы под давлением прокачивается специальная ЭЭ жидкость (негорючий диэлектрик на водяной основе (15 % машинного дистиллята) или углеводородный (масло)). Супердрели компании Sodick позволяют получать отверстия значительно быстрее традиционных методов, а также прошивать отверстия там, где получение отверстий в твердых металлах механическими способами практически невозможно.

ЭЭ станок мод. K3HN компании Sodick предназначен для быстрой прошивки отверстий в серийных деталях, без участия оператора благодаря встроенной системы автоматизированного программирования и системы автоматической подачи электрода. Возможна работа над новой программой во время обработки по другой программе. Размер рабочего стола 400x450 мм, ход по осям X, Y составляет 300x400 мм. Точность позиционирования на станке мод. K3HN составляет 0,005 мм, расстояние от направляющей до поверхности стола 70-300 мм, макс, частота вращения электрода 100 мин-1.

Также компания Sodick предлагает ЭЭ установки мод. K1BL и K3BL которые используются для прошивки сверхтонких отверстий (обработка в масляном диэлектрике), оснащены линейными сервоприводами по оси Z (используются электроды диаметром 0,08-0,3 мм). Размеры рабочего стола для станка мод. K1BL - 200x250 мм и мод. K3BL - 600x400 мм, ходы по осям X и У 120х 150 мм и 350x250 мм, ходы по осям Z и W соответственно 300/160 мм и 300/250 мм. Частота вращения электрода для супердрелей мод. K1BL и K3BL составляет 10-3000 мин-1.

Компания Sodick на выставке ЕМО 2007 в Ганновере представила станок АЕ05 Nano EDM так называемой серии «space series», который обеспечивает электроэрозионную прошивку отверстий диаметром 2,9 мкм. Перемещение по оси Z осуществляется на воздушных опорах с ультрапрецизионной точностью, шаг 1 нм. В приводе использован линейный двигатель без сердечника. Двигатели в машине являются беззазорными. Точные измерения осуществляются с помощью камеры с зарядовой связью, которая обеспечивает увеличение Х3500, что позволяет визуализировать детали величиной 1 мкм изображением размером 3,5 мм. Размер рабочего стола 70x70 мм, ход по осям X, Y, Z 50x50x25 мм, макс, частота вращения электрода составляет 5000 мин'. Станок удостоен награды в Японии как наилучший новый промышленный продукт 2005 года [41].

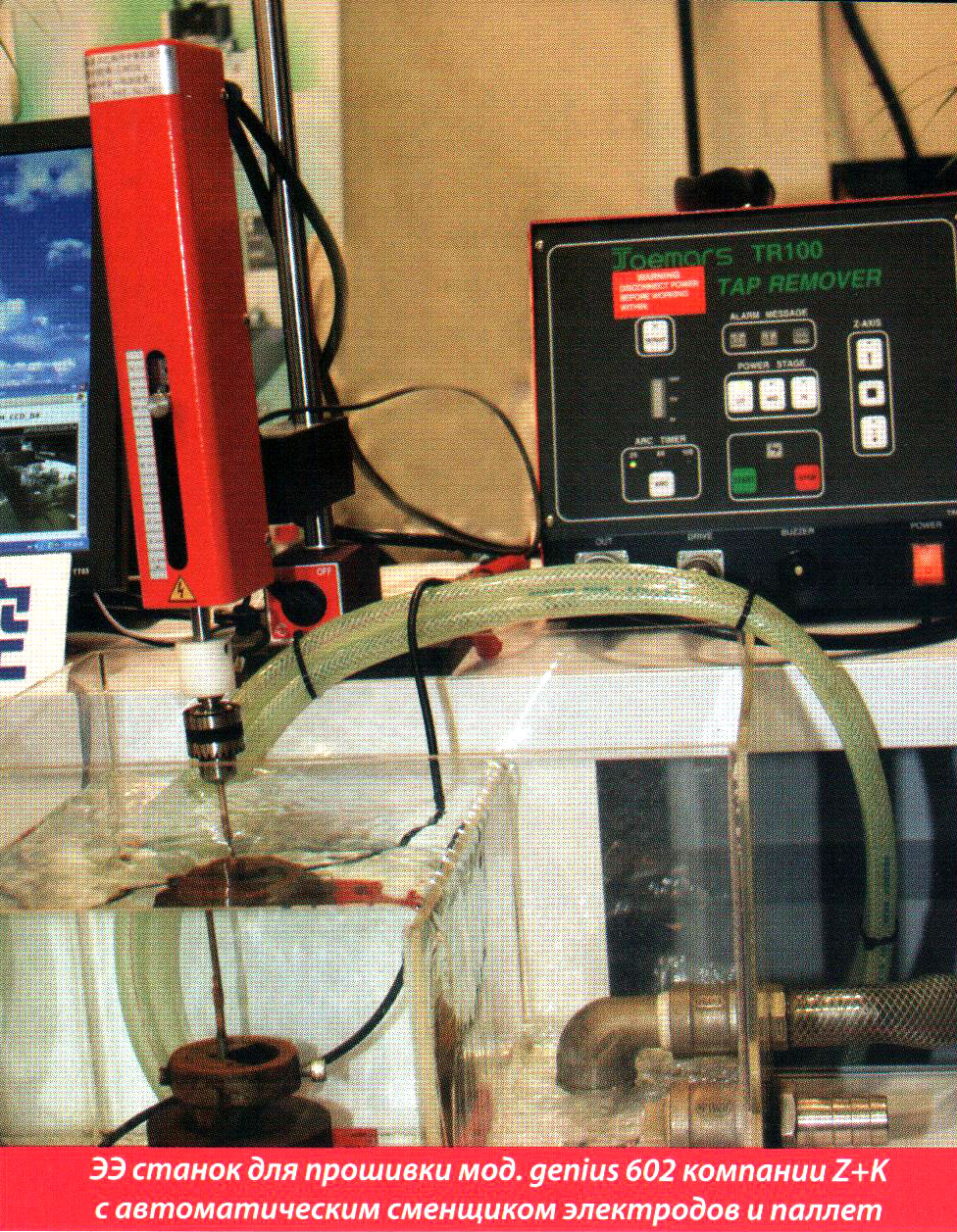

Фирма Zimmer+Kreim GmbH&Co.KG (Германия) усовершенствовала станок для электроэрозионного прошивания выемок и отверстий модели genius 602 для изготовления инструментов, медицинских и электронных изделий с микро- и наноточностью. Разработан специальный генератор, который обеспечивает безабразивную обработку миниатюрных электродов и форм для изготовления микродеталей, например сотовых телефонов и сенсоров. При изготовлении филигранных литейных форм недопустима абразивная обработка, поскольку практически точностные отклонения недопустимы, поэтому точность позиционирования ЭЭ станка модели genius 602 no X, У, 1 составляет всего 0,001 мм. Прошивается, например, отверстие диаметром 0,15 мм глубиной 4 мм в твердом сплаве. В другом случае изготавливался профильный электрод с минимальной шириной ребер 0,03 мм, глубиной 0,4 мм. В изделии из нержавеющей стали марки 2343 обработали три таких ребра и получили шероховатость поверхностей Ra 0,3 мкм. Опционно станок модели genius 602 может быть оснащен магазином для 16 (50) электродов, роботизированным сменщиком паллет Chameleon (системы EROWA, 3R, Hirschmann, Parotec, Mecatool или др. На выставке ЕМО в Ганновере фирмой Zimmer+Kreim GmbH&Co.KG был представлен новый станок модели genius 700. [38].

Компания GF AgieCharmilles (Швейцария) производит ЭЭ станок для прошивки отверстий мод. DRILL11 с использованием электродов диаметром от 0,3 до 3,0 мм длиной до 200 мм. На столе размером 400x300 мм можно обрабатывать детали массой до 300 кг. Перемещения по осям X, Y, Z составляют 300x200x300 мм. В последних моделях фирмы прошиваются малые отверстия, смена и заправка проволоки осуществляется автоматически. Станки эффективно используются при изготовлении медицинских изделий.

Также на рынке представлено много моделей ЭЭ станков для прошивки отверстий, таких как: TSH-1200VCNC фирмы TAI-I ELECTRON MACHINING Co. Ltd. (торговый бренд TopEDM, Тайвань), A Pos 800 solid CNC фирмы HIRSCHMANN (Германия), OCT-3525ZA и ОСТ-6040СА фирмы Ocean Technologies Co. Ltd. (Тайвань); мод. FD20 Extreme Fast Drill, мод. SD4030S Tilt Head drill, мод. SPNC16PE CNC Elecrode Changer; MD20 Microdrill фирмы CASTEK MECHATRON IND. (Тайвань); мод. AH53C фирмы CHING HUNG MACHINERY AND ELECTRIC IND. CO. LTL (торговый бренд CHMERedm Тайвань); модели серии D, DZ, DNC фирмы JOEMARS (Тайвань); SD550 CNC фирмы OSCAR E.D.M. Company (Тайвань); мод. MIC-3020HA, MIC-3525HD, MIC-3525HDA, MIC-4525HDA фирмы ECOWIN Corp. (Тайвань); мод. KTH-205, КТН-305 фирмы YIHAWJET ENTERPRISES CO., LTD (торговый бренд Moldmaster, Тайвань) и многих других фирм и компаний. Многие из этих моделей ЭЭ станков для прошивки отверстий имеют системы управления на базе персонального компьютера или контроллеров и являются бюджетным вариантом для потребителей.

Еще одним применением специальных ЭЭ станков для прошивки отверстий являются ремонтные работы по извлечению сломанного концевого инструмента (сверл, метчиков) из изделий больших размеров, которые не могут поместиться на рабочий стол ЭЭ прошивного станка. Примером такого специального ЭЭ станка является установка мод. TR100 компании JOEMARS (Тайвань). Компактная переносная ЭЭ установка с генератором массой 17 кг размером 290x345x285 мм оснащается рабочим штативом с магнитным креплением. Используются электроды диаметром от 1,5 до 6,5 мм для прошивки обломков метчиков. Для извлечения обломков метчиков из изделий могут применяться три способа: при малом размере изделие помещается в ванну с диэлектриком; при большом размере на плоском изделии с помощью герметичной рубашки изготавливается ванна для диэлектрика; на боковой стороне изделия диэлектрик струей подается насосом в зону ЭЭ прошивки. После прошивки обломки метчика легко извлекаются из изделия. Учитывая низкую стоимость такой установки по сравнению с дорогостоящим изделием этот способ извлечения сломанного концевого инструмента является наиболее экономичным и надежным.