- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Одним из важнейших элементов технологического обеспечения финишных операций механической обработки вообще, абразивной обработки в частности, наряду со станком, приспособлением и режущим инструментом, является смазочно-охлаждающая технологическая жидкость (СОЖ). Так как СОЖ сама по себе не реализует своих целей и функций, то под элементом технологической системы подразумевается СОЖ совместно с системой применения, куда входит оборудование для подачи технологической жидкости к зоне резания и поддержания ее в течение необходимого времени в работоспособном состоянии.

Внедрение новых прогрессивных технологических процессов обработки деталей резанием возможно только при использовании высокоэффективных технологических жидкостей (например, силовое шлифование). Обработка деталей из материалов со специальными свойствами и труднообрабатываемых материалов выполняется только с СОЖ.

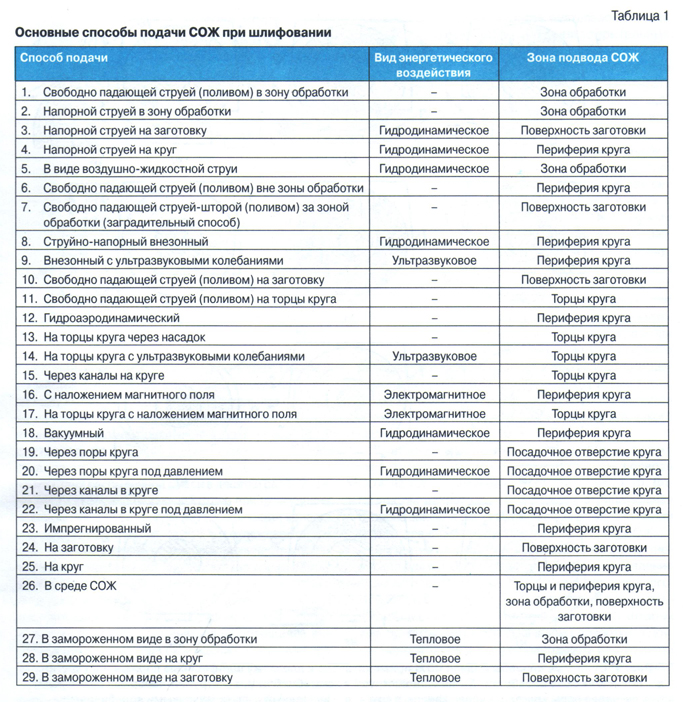

В связи с этим существует важное научное направление, связанное с совершенствованием технологических процессов окончательной механической обработки путем рационального применения СОЖ, которое нашло свое отражение в работах ученых: М.Б. Гордона, В.Ф. Гурьянихина, В.Г. Гусева, В.В. Ефимова, М.И. Клушина, Е.Н. Маслова, Ю.В. Полянскова, П.А. Ребиндера, В.В. Рябова, Ю.С. Степанова, В.И.Туромши, Л.В. Худобина, Г.В. Чиркова, Е.Д. Щукина, П.И. Ящерицына и других исследователей, установивших, что путем такого использования СОЖ возможно снижение износа и засаливания шлифовального круга, увеличение отвода теплоты и в целом повышение производительности и улучшение качества обработанной поверхности детали. На сегодня известно более 200 различных способов подачи СОЖ при шлифовании [1]. В начале 80-х гг. группа ученых ВНИИАШ (г. Москва) и Ульяновского политехнического института под руководством Л.В. Худобина впервые систематизировала данные о таких способах [2]. В основу классификации были положены четыре группы признаков:

1) вид энергетического воздействия и его характер;

2) вид подачи СОЖ от источника к определенной зоне технологической системы;

3) зона технологической системы, к которой подводится СОЖ;

4) тракт подвода (способ транспортировки) СОЖ от зоны подачи к зоне контакта круга с заготовкой.

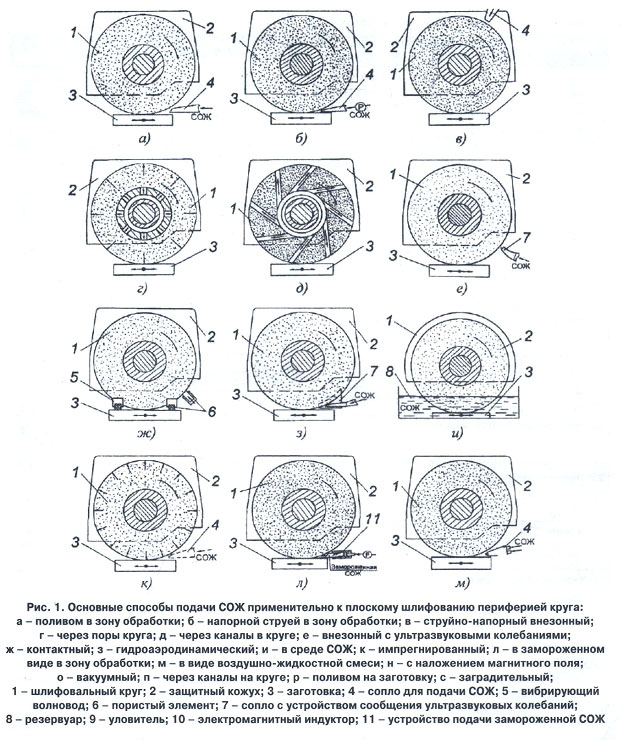

По отмеченным признакам было выделено 19 основных способов подачи СОЖ. Однако в последнее время в результате проведенных теоретико-экспериментальных исследований отечественными и зарубежными учеными разработан целый ряд новых способов. В табл. 1 приведены результаты повторной систематизации способов подачи СОЖ на основании первых трех указанных признаков классификации с учетом последних данных о новых способах. Список расширен до 29 основных способов. На рис. 1 показаны некоторые схемы подачи СОЖ применительно к плоскому шлифованию периферией круга.

Кратко проанализируем представленные способы.

Подачу СОЖ свободно падающей струей (поливом) в зону резания (рис. 1, а) осуществляют через сопло, имеющее щелевое или круглое выходное отверстие. Скорость подачи СОЖ составляет около 1 м/с, давление в системе подачи – до 25 кПа. В результате действия воздушных потоков, генерируемых вращающимся шлифовальным кругом, значительная часть подаваемой жидкости практически никакого участия в процессе шлифования не принимает. Смазочные свойства СОЖ используются в весьма малой степени, только условия охлаждения шлифуемой заготовки и моющее действие по отношению к заготовке и инструменту удовлетворительны. Таким образом, оправданной является подача СОЖ поливом только в единичном или мелкосерийном производствах при обработке заготовок из материалов, отличающихся хорошей шлифуемостью (закаленных углеродистых сталей) или с применением подающих сопел специальной конструкции и дополнительных приспособлений, позволяющих повысить эффективность использования СОЖ[1].

Схема подачи СОЖ в зону обработки напорной струей так же, что и при подаче СОЖ поливом (рис. 1, б), но давление жидкости повышают до 1,5 - 20 МПа. Возрастание давления приводит к увеличению скорости потока СОЖ, что улучшает отвод тепла от шлифуемой заготовки и ведет к уменьшению опасности появления прижогов и трещин на ее поверхности, улучшению физико-механических свойств поверхностного слоя обрабатываемой заготовки. Эффективность охлаждающего действия возрастает в результате преодоления струей сопротивления воздушных потоков и проникновения большего объема СОЖ непосредственно к источнику тепловыделения. Усиливается и смазочное действие жидкости. Подача СОЖ напорной струей сопровождается повышенным разбрызгиванием жидкости и возможна только с применением специальных устройств подачи и улавливания СОЖ.

При подаче СОЖ в виде струи воздушно-жидкостной смеси (рис. 1, м) жидкость и воздух смешиваются и в виде аэрозоля подаются в зону шлифования. Способ исследован достаточно глубоко и теоретически обоснован, разработаны устройства для его применения [1]. Высокая эффективность СОЖ в распыленном состоянии объясняется тем, что, во-первых, вместе с жидкостью в зону резания поступает воздух, благодаря чему интенсифицируются окислительные процессы на контактирующих поверхностях детали и круга, во-вторых, в момент распыления температура СОЖ снижается, что приводит к усилению теплоотбора с охлаждаемой поверхности, в-третьих, скорость истечения струи распыленной смеси в десятки раз больше скорости свободно падающей струи при охлаждении поливом, что способствует интенсификации конвективного теплообмена между СОЖ и охлаждаемой зоной. Недостатки данного способа: количества подаваемой жидкости не всегда достаточно для оказания необходимого влияния на процесс обработки; струя воздушно жидкостной смеси обладает невысоким моющим действием. Таким образом, данный способ может эффективно применяться на операциях, выполнявшихся ранее без охлаждения, например при затачивании, доводке, выхаживании.

Стремление доставить СОЖ непосредственно к зоне резания, а также усилить ее моющее и смазочное действия привело к созданию способа подачи СОЖ сквозь поры шлифовального круга (рис. 1, г). Преимущества этого способа в сравнении с подачей СОЖ поливом следующие: увеличение стойкости круга и съема металла; непрерывное промывание пор и абразивных зерен круга, что позволяет замедлить процесс засаливания и снизить шероховатость обрабатываемой поверхности; исключение вредного влияния воздушных потоков на движение СОЖ.

Однако данный способ имеет ряд существенных недостатков: структурный дисбаланс и вероятность появления вибраций вследствие неравномерной прокачки технологической жидкости сквозь круг; необходимость тщательной очистки СОЖ; неудовлетворительные условия охлаждения детали из-за малого расхода СОЖ (десятки грамм в минуту); непригодность для кругов на металлической, вулканитовой и бакелитовой связках.

Подачу СОЖ через каналы в шлифовальном круге (рис. 1, д) применяют редко, так как серийно не выпускаются круги с радиальными или наклонными каналами. Однако данный способ подачи СОЖ имеет преимущества перед способом подачи через поры круга: менее жесткие требования к чистоте жидкости; улучшенные условия охлаждения за счет увеличения расхода СОЖ; снижение структурного дисбаланса и вибраций инструмента вследствие равномерной прокачки жидкости через каналы в круге. Серьезным недостатком данного способа является сложность изготовления и высокая стоимость такого абразивного инструмента.

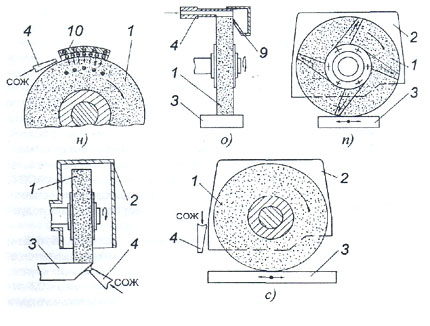

Описанную выше проблему можно решить за счет выполнения каналов различной формы для подвода СОЖ на торцах шлифовального круга (рис. 1, п). Достоинства данного способа те же, а отрицательная сторона заключается в интенсивном разбрызгивании и образовании мелкодисперсных аэрозолей СОЖ.

Развитие направления в шлифовании – контактно-эрозионного избирательного – обусловило создание нового способа подачи СОЖ – импрегрированного. При таком способе подачи используются специальные вещества – импрегнаторы, одними из которых круг пропитывается перед началом обработки, а другие наносятся на рабочую поверхность инструмента перед началом обработки. Импрегнатор оказывает непосредственное и косвенное влияние на процесс шлифования. Непосредственное влияние проявляется в смазочном действии, результатом которого является снижение трения. Косвенное влияние импрегнатора выражается в уменьшении тепловой напряженности процесса вследствие повышения теплофизических свойств круга и уменьшении интенсивности колебательных процессов за счет увеличения массы, жесткости и демпфирующей способности круга. Наряду с явными достоинствами, данный способ, на наш взгляд, имеет ряд недостатков: применим только для кругов на керамической связке; требуется подбор и предварительная очистка СОЖ.

При струйно-напорном внезонном способе СОЖ подают под давлением не менее 3 МПа на рабочую поверхность шлифовального круга вне зоны резания через одно или несколько сопел (рис. 1, в). Струи жидкости, обладая значительной кинетической энергией, пробивают пограничный воздушный поток у шлифовального круга и с силой воздействуют на его рабочую поверхность, очищая ее от отходов шлифования. Параллельно на поверхности круга формируются смазочные пленки. Достоинства способа: гидроочистка рабочей поверхности круга; продолжительный контакт рабочей поверхности шлифовального круга с технологической жидкостью, обеспечивающий эффективное охлаждение инструмента и создание на нем оксидных пленок; минимизация вредного влияния окружных воздушных потоков на эффективность действия СОЖ. К недостаткам способа относится то, что он сопровождается интенсивным разбрызгиванием жидкости, что накладывает ограничения на широкое применение данного способа и требует организации дополнительных мер по локализации образующегося аэрозоля.

При подаче СОЖ с ультразвуковыми колебаниями (рис. 1, е) наиболее распространенным способом сообщения жидкости этих колебаний является установка на небольшом расстоянии от рабочей поверхности шлифовального круга волновода (концентратора, излучателя), жестко соединенного с магнитострикционным вибратором, преобразующим электромагнитные колебания ультразвуковой частоты в упругие колебания. СОЖ поступает в зазор между торцом волновода и рабочей поверхностью шлифовального круга и образует промежуточную среду для передачи ультразвуковых волн к поверхности круга. Кроме того, в зоне контакта «волновод – СОЖ – круг» возникают интенсивные кавитационные процессы. Достоинства такого способа подачи: снижение засаливания и увеличение периода стойкости шлифовального круга в 2-4 раза; эффективен при обработке вязких материалов (медь, алюминий) и труднообрабатываемых сплавов на никелевой основе; возможность использования при работе алмазными и эльборовыми кругами. Недостаток ультразвукового способа: необходимо дополнительное специальное оборудование для генерации высокочастотных колебаний, требующее периодической подналадки вследствие износа круга.

Способ подачи СОЖ с наложением магнитного поля заключается в активизации физических и химических процессов в зоне контакта СОЖ с рабочей поверхностью шлифовального круга за счет энергии магнитного поля. Достоинства способа: снижение интенсивности засаливания и увеличение стойкости абразивного круга; в некоторых случаях значительное снижение контактных температур; эффективен при обработке алмазными кругами. Недостатки способа: ограниченная область применения (только для кругов на токопроводной связке); необходимо использовать СОЖ специальных составов.

Для подвода СОЖ контактным способом (рис. 1, ж) на обрабатываемую поверхность заготовки или рабочую поверхность круга, вне зоны резания, непрерывно наносится тонкий слой смазки поджимом к шлифуемой поверхности мягкого пористого материала, пропитанного смазкой, или твердого ролика с нанесенной на него смазкой. Благодаря малому расходу (10-12 г/ч) и отсутствию разбрызгивания смазки обеспечивается возможность применения технологически эффективных дорогих смазочных материалов. Высокоэффективно применение контактного способа подачи в сочетании с подачей и поливом в зону резания второй СОЖ, обладающей хорошими охлаждающими свойствами, однако в этом случае возникает проблема последующего разделения этих жидкостей.

Сущность гидроаэродинамического способа подачи СОЖ заключается в использовании воздушных потоков, создаваемых вращающимся шлифовальным кругом, для повышения скорости движения потоков СОЖ относительно рабочей поверхности шлифовального круга и шлифуемой заготовки. Специальными устройствами активированный поток СОЖ направляется на рабочую поверхность круга, очищая ее от налипшего металла и смачивая, а затем в зону контакта круга с заготовкой, преодолевая в обоих случаях, со значительно меньшей потерей энергии, сопротивление воздушных потоков. Без привлечения дополнительных источников энергетического воздействия, за счет конструктивных особенностей струеформирующего сопла энергия воздушных потоков направляется на интенсификацию процесса взаимодействия СОЖ с поверхностями инструмента и заготовки. В результате улучшаются практически все действия СОЖ: охлаждающее, смазочное, моющее, диспергирующее (адсорбционное понижение прочности и пластифицирование металла). Способ весьма эффективен при скоростном и силовом шлифовании.

При вакуумном способе (рис. 1) подаваемая под высоким давлением СОЖ не входит в прямое соприкосновение с абразивным кругом, а движется касательно к его поверхности на малом расстоянии (до 2 мм). В результате у рабочей поверхности круга создается вакуум путем отсоса от нее воздуха скоростной струей жидкости, что ведет к удалению свободных частиц шлама с рабочей поверхности круга, которые уносятся струей жидкости в дренажную систему станка. При такой подаче СОЖ не выполняет свои основные функции, а осуществляется только поверхностная очистка круга, поэтому данный способ используется в комбинации с другими или при сухом шлифовании. Достоинства вакуумного способа: эффективное улавливание частиц шлама с поверхности круга и в непосредственной близости от нее; длительный срок использования СОЖ; применение на операциях сухого шлифования.

Шлифование в среде СОЖ (рис. 1) применяют сравнительно редко. В случае особой опасности появления тепловых дефектов жидкостную ванну делают проточной. Достоинством данного способа является увеличение количества СОЖ, попадающей в зону резания, и снижение температуры в зоне обработки. Благодаря такой системе подачи жидкость, глубоко проникая в поры шлифовального круга, смачивая и пропитывая его, обеспечивает надежное охлаждение и снижение трения между заготовкой и шлифовальным кругом. Очистка пор круга облегчается из-за резкого перепада температур в зоне резания, при котором раскаленная стружка, соприкасаясь с СОЖ, дает резкую усадку и свободно удаляется из пор круга. Основными недостатками описанного способа являются: повышенные энергозатраты; нетехнологичность реализации; интенсивное разбрызгивание СОЖ.

Способ подачи СОЖ в замороженном виде (рис. 1) активное развитие получил в 80-х гг. Достоинства способа: эффективное охлаждающее действие СОЖ; отсутствие распыления и разбрызгивания СОЖ, что позволяет использовать некоторые высокоэффективные, но дорогие СОЖ на водной основе и улучшить санитарно-гигиеническую обстановку на рабочем месте. Значительным недостатком способа является необходимость использования дополнительного морозильного оборудования и специальных устройств для ее дальнейшей транспортировки в зону подвода [1].

Способ подачи СОЖ на обрабатываемую заготовку вне зоны резания (рис. 1, р) заключается в том, что жидкость подают на соседнюю необрабатываемую грань детали, через которую отводится тепловой поток от обрабатываемой грани, способ особенно эффективен при малых углах между гранями. Достоинствами способа являются: предотвращение разбрызгивания; снижение напряжений в поверхностном слое заготовки за счет равномерного охлаждения всей детали; возможность подачи различных по составу СОЖ (например, водной и масляной), исключая возможность их микширования; применение на операциях сухого шлифования.

Общеизвестно, что факел отходов, образующийся при шлифовании и направленно движущийся из зоны обработки, является основным источником безвозвратных потерь технологической жидкости, загрязнений на рабочем месте и окружающей среды, оказывает отрицательное воздействие на качество обработки, так как представляет собой источник твердых частиц, которые повторно засасываются шлифовальным кругом в зону контакта с деталью. Некоторые из представленных выше способов подачи СОЖ частично реализуют функцию улавливания или гашения факела отходов шлифования, однако для них эта функция является второстепенной и эффективность ее реализации низка. Поэтому был разработан заградительный способ подачи СОЖ (рис. 1, с), в котором улавливанию факела шлифования придается основное значение [3]. Эффективность способа достигается посредством перпендикулярного или перекрестного расположения сопла для подачи СОЖ за зоной обработки относительно факела отходов, так что на пути факела создается заградительная штора из жидкости, обеспечивающая его 50-100% улавливание и частичное охлаждение поверхности обрабатываемой заготовки за зоной резания. Заградительный способ может реализовываться самостоятельно или комбинироваться с другими способами подачи СОЖ.

На практике рассмотренные способы подачи СОЖ часто применяют в комбинации друг с другом, что обеспечивает повышение эффективности реализации технологической жидкостью ее функций.

Из проведенного анализа основных способов подачи СОЖ при шлифовании можно сделать следующие выводы:

Ю.В. Василенко

Журнал «Главный механик» №2, 2008

Литература