- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

В статье рассматриваются основные конструкции шпиндельных узлов, их свойства, параметры и области применения.

Введение

Высокоскоростной шпиндель, который будет использован в металлорежущем станке, должен быть разработан с учетом определенных внедренческих требований. Основными пользовательскими требованиями являются:

необходимая мощность шпинделя, пиковая и непрерывная;

необходимая мощность шпинделя, пиковая и непрерывная;Хотя эти критерии могут показаться очевидными, для конструктора шпинделя они представляют широкое поле требований, которые очень трудно совместить и оптимизировать в одной конструкции. Многие критерии противоречат друг другу, и требуется поиск компромисса между ними для создания наилучшей конструкции.

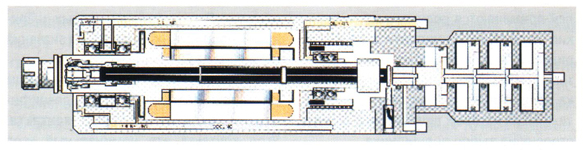

Конструкция шпинделя зависит также от станка. Габариты свободного пространства в головке, стоимостные ограничения, сложность и требования рынка определяют конечную конструкцию шпинделя. Особенно значительно влияние фактора стоимости. Очень сложная конструкция шпинделя с широкими возможностями неприемлема для дешевого станка. Следовательно, станок с расширенными возможностями уже может быть оснащен более сложным и более функциональным шпиндельным узлом. В действительности быстрому и точному станку требуется надежная высокоскоростная шпиндельная система.

Конструкция высокоскоростных шпинделей

Основными компонентами конструкции высокоскоростного фрезерного шпинделя являются:

Главную роль в определении функциональных достоинств и недостатков любого шпинделя играют, в первую очередь, подшипники и двигатель шпинделя. Именно они определяют область применения высокоскоростного шпинделя — высокие скорости и легкое резание. Это обусловлено размерами шпинделя — маленький двигатель вынуждает жертвовать крутящим моментом ради достижения более высокой скорости, а маленькие подшипники имеют меньшую жесткость. Таким образом, необходим постоянный компромисс между скоростью резания и усилиями резания.

Тип шпинделя: с ременным приводом или мотор-шпиндель

Первое решение, которое необходимо принять — какое исполнение шпинделя требуется: с ременным приводом или мотор-шпиндель. Это решение принимается исходя из требований к станку, включающих максимальную скорость, мощность и жесткость. Важным фактором также является стоимость, так как шпинделя с ременным приводом, как правило, дешевле интегрированных мотор-шпинделей.

Конструкция шпинделя с ременным приводом

Высокоскоростной шпиндель с ременным приводом по конструкции аналогичен обычному шпинделю. Типичный шпиндель с ременным приводом состоит из шпиндельного вала с опорами из шпиндельных подшипников в корпусе шпинделя. В шпиндельный вал встроена система крепления инструмента, включающая инструментальный конус, тяговый механизм и систему разжима инструмента. Механизм, обеспечивающий усилие для разжима инструмента, расположен, как правило, вне шпиндельного узла.

Вращение передается этому шпинделю от внешнего мотора. Мотор крепится осепараллельно к шпинделю, и момент передается на шпиндель через зубчатый или клиновой ремень. Мощность, момент и скорость шпинделя в этом случае зависят от характеристик приводного двигателя и передаточного соотношения ремня между мотором и шпинделем.

Принципиальные преимущества шпинделя с ременным приводом следующие:

В то же время имеются ограничения на применения шпинделей с ременным приводом, особенно в случае высокоскоростных шпинделей:

Таким образом, очевидно, что скорость шпинделей с ременным приводом ограничена для определенных условий применения. В общем, такие шпинделя применяются на максимальных скоростях вращения 12-15 тыс. об./мин. Для получения более высоких скоростей требуются другие средства, включающие различные типы подшипников, способы их установки и способы смазки подшипников. Эти способы будут обсуждены далее, и они аналогичны применяемым в мотор-шпинделях. Мощность шпинделей с ременным приводом может достигать 25 киловатт, хотя получение максимального момента на максимальной скорости может быть проблемой. Это во многом зависит от характеристик приводного мотора.

Интегрированные мотор-шпиндели

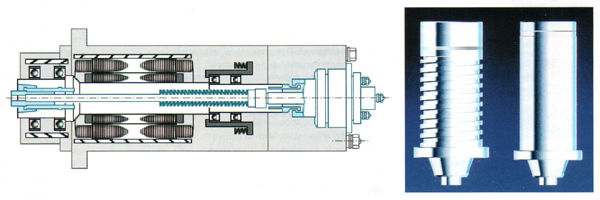

Интегрированные мотор-шпиндели не нуждаются во внешнем двигателе для обеспечения момента и мощности. Двигатель является составной частью шпиндельного вала и корпуса шпинделя. Это позволяет шпинделю вращаться на более высоких скоростях как комплектному узлу, без дополнительных ограничений со стороны ремней и шестерен.

В общем случае комплектный мотор-шпиндель состоит из шпиндельного вала, включающего элементы двигателя, и системы крепления инструмента. Положение шпиндельного вала определяется набором высокоточных подшипников. Эти подшипники требуют смазки, жидкой или консистентной. Шпиндельный вал вращается на максимально возможной скорости и показывает мощностные характеристики используемого двигателя. Выбор отдельных компонентов зависит, естественно, от требований к станку. Кроме того, необходимы компромиссы для получения наилучшей комбинации скорости, мощности, жесткости и нагрузочной способности.

Шпиндельные подшипники: тип, количество, расположение и метод смазки

Одним из наиболее критичных компонентов высокоскоростных шпинделей является система подшипников. Наши требования к конструкции определяют, что шпиндель должен обеспечивать высокую скорость вращения, передавать момент и мощность режущему инструменту и гарантировать приемлемую нагрузку и долговечность. Для обеспечения работоспособности шпинделя подшипники должны удовлетворять всем этим требованиям.

Высокоскоростные мотор-шпиндели выпускаются с двумя принципиально разными конструкциями подшипников: контактными (шариковыми или роликовыми) и бесконтактными (пневматическими, гидравлическими или магнитными).

Высокоточные контактные подшипники поставляются сегодня многими фирмами. Для высокоскоростных шпинделей применяются роликовые и конические роликовые подшипники, а также шариковые подшипники с угловым контактом. Критерием выбора типа подшипника являются характеристики шпинделя, каждая из которых влияет в ту или иную сторону на выбор подшипника.

Как вы видите, существует множество факторов, определяющих окончательное решение. Шпиндель, спроектированный для обеспечения максимальной скорости, не будет обеспечивать максимальную жесткость, а шпиндель с большой жесткостью не сможет работать на больших скоростях без угрозы долговечности подшипников. Поэтому конструктор всегда должен искать компромиссы окончательной конструкции.

Шариковые подшипники с угловым контактом против конических роликовых подшипников

Шариковые подшипники с угловым контактом наиболее широко применяются в конструкциях высокоскоростных шпинделей. Эти они обязаны тому факту, что они обеспечивают точность, нагрузочную способность и скорость, требуемые для металлорежущего оборудования. В некоторых случаях используются роликовые подшипники из-за более высокой нагрузочной способности и жесткости. Однако эти подшипники не обеспечивают необходимой скорости вращения.

В угловых шариковых подшипниках используются высокоточные шарики, установленные в стальных высокоточных кольцах. При условии правильного предварительного нагружения эти подшипники обеспечивают как осевую, так и радиальную нагрузочную способность.

Наиболее важной предпосылкой является максимальная скорость подшипника и, следовательно, шпинделя. Это определяется теоретически, исходя из типа подшипника, метода смазки, предварительного нагружения, нагрузки и т. д. На практике используется оценка на основании величины dN. Величина dN рассчитывается умножением диаметра отверстия подшипника на скорость в об./мин. Для высокоскоростных шариковых подшипников возможны значения dN до 1 млн 500 тыс.

Шариковые подшипники с угловым контактом изготавливаются по спецификациям, включающим угол контакта. Угол контакта это номинальный угол между линией контакта шарик-кольцо и плоскостью, проведенной через центр шариков перпендикулярно оси подшипника. Угол контакта определяет возможное соотношение осевой нагрузки к радиальной, при условии, что первичной является радиальная нагрузка. Поставляются подшипники с углами 12°, 15° и 25°. Чем меньше угол контакта, тем больше радиальная нагрузочная способность, чем больше угол, тем больше осевая нагрузочная способность. Таким образом, представляется целесообразным использовать подшипник с углом контакта 25° для шпинделя, предназначенного для операций сверления, и с углом контакта 15° для фрезерного шпинделя.

Все высокоточные подшипники изготавливаются со стандартными допусками. В Америке используются стандарты АВЕС (Инженерного Комитета Америки по Подшипникам). Эта стандартизация признана национальным институтом стандартов (ANSI) и соответствует требованиям Международной Организации по Стандартизации (ISO). Стандарты АВЕС определяют допуска на большинство размеров и характеристик подшипников. Они подразделяются на присоединительные размеры (отверстие, наружный диаметр и ширина) и геометрию подшипников. Класс точности варьируется от низкого АВЕС 1 для подшипников общего применения до высокого АВЕС 9, который определяет высокоточные подшипники, пригодные для применения в высокоскоростных шпинделях. Обычно шпиндельные подшипники изготавливаются с геометрией точностью АВЕС 9 для обеспечения минимального биения и точности вращения. Отверстие, наружный диаметр и ширина нормируются по АВЕС 7, что позволяет более рациональное встраивание и установку.

Подшипники с угловым контактом поставляются с возможностью выбора величины предварительного нагружения, обычно обозначаемые как легкие, средние и тяжелые. Легкие, предварительно нагруженные подшипники обеспечивают максимальную скорость и меньшую жесткость. Тяжелые подшипники позволяют работать на более низких скоростях, но имеют более высокую жесткость. Легкие подшипники с предварительным нагружением используются при особенно высоких скоростях, когда усилия резания невелики и требуются большие частоты вращения.

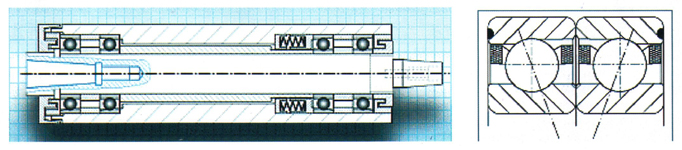

Для обеспечения нагрузочной способности, необходимой для шпинделя металлорежущего станка, несколько шариковых подшипников с угловым контактом используются совместно. В этом случае нагрузка разделяется между несколькими подшипниками и увеличивается общая жесткость шпинделя. Подшипники могут быть собраны вместе несколькими способами в зависимости от желаемых характеристик. Подшипники с угловым контактом должны быть обязательно предварительно нагружены для обеспечения восприятия как осевых, так и радиальных нагрузок. Наиболее простой способ добиться этого — смонтировать подшипники группами по два или три, с тем, чтобы предварительное нагружение правильно передавалось на все подшипники в группе. Это возможно путем применения дуплексных подшипников, специально изготовленных для этой цели. Наружное или внутреннее кольцо подшипников подшлифовано таким образом, что когда подшипники собираются вместе, обеспечивается необходимое предварительное нагружение.

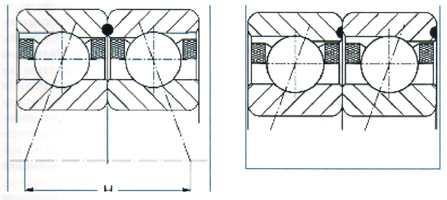

«Лицом к лицу» / Расположение подшипников типа DF/X

Если подшипники смонтированы «лицом к лицу», их расположение обозначается конфигурацией «X». При такой конфигурации наружные кольца имеют обнижения. Когда кольца сжимаются, зазор уменьшается, приводя к корректной предварительной нагрузке. Эта техника расположения не является общепринятой, в то же время она обеспечивает хорошее предварительное нагружение, так как пара подшипников нормально противостоит как осевой, так и радиальной нагрузке.

«Спина к спине» / Конфигурация DB/O

Наиболее распространенной является техника «спина к спине» — расположение «О» или «DB». В этой конфигурации поднутрение имеют внутренние кольца. Когда внутренние кольца сжимаются вместе, зазор уменьшается, приводя к корректной предварительной нагрузке. Эта конфигурация пригодна для большинства случаев применения и обеспечивает хорошую точность и жесткость.

«Тандем» / Конфигурация DT

В общем случае именно это комбинация используется в шпиндельных подшипниках. Часто два или три подшипника располагаются около переднего конца шпинделя, в то время когда еще одна пара располагается на заднем конце шпинделя. Такое расположение известно как «тандем» или «DT». Конфигурация тандем не воспринимает усилия в обоих направлениях до тех пор, пока на другом конце вала не устанавливается еще одна пара подшипников, направленных в другую сторону. Для увеличения нагрузочной способности по моменту и мощности шпинделя используются проставочные шайбы для отделения наборов подшипников.

Это наиболее принятая конструкция в шпиндельных узлах мотор-шпинделей. Конструктор шпинделя использует два или три подшипника спереди и пару подшипников такого же размера или меньше на другом конце. Вместе эти группы подшипников создают конфигурацию DB. Подшипники монтируются на шпиндельном валу и в корпусе шпиндельного узла.

При недостаточности усилий (в силовых шпинделях) могут устанавливаться комплекты из трех или четырех подшипников. По принципу построения такие группы имеют такое же построение, что и комбинации из двух подшипников (расположение О, расположение X и тандем).

Мотор-шпиндель с парой подшипников «тандем» и предварительной нагрузкой пружиной

Температура мотор-шпинделя увеличивается в зависимости от нагрева подшипников и потерь в двигателе. Этот нагрев приводит к температурному расширению шпиндельного вала. Как показано раньше, пара подшипников, «тандем» — расположенных на переднем и заднем концах шпинделя, предварительно нагружены в зависимости от местоположения подшипников относительно корпуса шпиндельного узла. При нагреве вал удлиняется. Это увеличение размеров будет воспринято подшипниками как увеличение предварительного нагружения, поскольку внутреннее кольцо будет вдавлено внутрь подшипника. Это крайне нежелательно и может вызвать быстрое разрушение подшипников.

Для компенсации таких изменений часто необходимо монтировать задние подшипники в плавающем корпусе с пружинами. Плавающий корпус монтируется в точном отверстии и имеет возможность перемещаться только в осевом направлении. Пружины используются для обеспечения постоянного предварительного нагружения относительно шпиндельного вала в осевом направлении. При расширении шпинделя из-за нагрева задние подшипники также перемещаются. В этом случае предварительная нагрузка подшипников не изменяется, так как обеспечивается усилием пружин. Данная техника используется для высокоскоростных фрезерных и шлифовальных шпинделей и увеличивает стоимость и сложность шпиндельного узла.

Конструкция подшипников: гибридная керамика

Последним достижением в технологии изготовления подшипников является использование керамики (нитрида кремния) для изготовления точных шариков. Керамические шарики при использовании в шариковых подшипниках с угловым контактом имеют преимущества перед обычными стальными шариками.

Керамические шарики имеют на 60% меньшую массу, чем стальные шарики. Это важно, так как при работе подшипников, особенно на высоких скоростях, центробежные силы прижимают шарики к наружному кольцу и начинают деформировать шарики, что приводит к быстрому износу и порче подшипника. Керамические шарики с меньшей массой подвержены этому в меньшей степени, чем стальные, при тех же скоростях вращения. В действительности использование керамических подшипников позволяет увеличить на 30% максимальную скорость вращения для данного типоразмера подшипника без сокращения долговечности.

Керамические шарики не реагируют со стальными кольцами. Одной из наиболее часто встречающихся причин выхода подшипника из строя является износ поверхности, вызванный микроскопической «холодной сваркой» материала шариков с кольцами. Эта холодная сварка разрывается при вращении подшипника, ухудшая шероховатость поверхности, что приводит к нагреву и выходу подшипника из строя. Керамические материалы почти исключают это процесс, что существенно увеличивает долговечность подшипников.

Керамические шарики работают при более низких температурах. Благодаря практически идеальной округлости керамических шариков, гибридные подшипники работают на существенно более низких температурах, чем стальные подшипники. Результатом является более долгий срок службы смазки подшипников.

Керамические подшипники имеют более низкий уровень вибраций. Тесты показали, что шпинделя с гибридными керамическими подшипниками показывают большую жесткость и более высокую собственную частоту, что делает их менее чувствительными к вибрациям.

О бесконтактных подшипниках, методах смазки шпиндельных подшипников, а также шпиндельном двигателе, вале и корпусе шпинделя мы расскажем в следующих номерах.

Дмитрий Локтев

Журнал «Стружка», № 01, май 2002 г.