- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

В предыдущем номере журнала мы рассмотрели самую массовую группу представителей многочисленного семейства шипорезных станков, а именно — односторонние шипорезные станки. Продолжим наш обзор.

В предыдущем номере журнала мы рассмотрели самую массовую группу представителей многочисленного семейства шипорезных станков, а именно — односторонние шипорезные станки. Продолжим наш обзор.

В состав семейства шипорезных станков входят следующие основные типы:

Типы шипорезных станков

Двусторонние для столярных изделий. Такие шипорезные станки появились после односторонних в связи с необходимостью повышения производительности труда на средних и крупных деревообрабатывающих предприятиях, а также для обеспечения более высокой точности расстояния между заплечиками шипов при их одновременном фрезеровании, в отличие от изготовления тех же деталей на одностороннем станке.

Двусторонние шипорезные станки для рамных шипов с конвейерной подачей состоят из двух блоков, каждый из которых имеет от шести до четырех шпинделей. По классической схеме* первыми по ходу подачи располагаются шпиндели с торцовой дисковой пилой, затем горизонтальные шипорезные фрезы формируют щечки шипа, далее две подсечные профильные фрезы, расположенные на двух вертикальных шпинделях, выполняют подсечку плечиков, и последними располагаются проушечные диски на вертикальных шпинделях, осуществляющие фрезерование проушин.

Наличие в каждом блоке шести шпинделей, имеющих регулировочное перемещение по вертикали и горизонтали, а также наклон под углом, обеспечивают универсальность станка.

Подача осуществляется конвейерными цепями с упорами, поперек которых укладывают обрабатываемые заготовки. Обслуживается двусторонний шипорезный станок станочником, который управляет станком и загружает его, и подсобным рабочим, принимающим обрабатываемые заготовки с противоположной стороны станка.

Кроме нарезания шипов у заготовок, на станке можно торцевать щиты с отбором на кромках шпунтов, гребней и других профилей.

Производительность двустороннего станка почти в 3-5 раз выше производительности одностороннего.

Обращаем внимание читателей на то, что при эксплуатации шипорезных станков наиболее часто встречающийся дефект при нарезании шипов — это скалывание углов шипа со стороны задней кромки. При работе на односторонних станках для предупреждения скола применяют подпорный брусок достаточно большой первоначальной длины из твердолиственной древесины, закрепленный на каретке и легко регулируемый для компенсации износа при многократном фрезеровании шипов.

На двусторонних же станках применить длинные (1000-1500 мм) подпорные бруски на упорах подающих цепей невозможно, так как длина подпорных брусков ограничена минимально возможным расстоянием между заплечиками шипов для конкретных моделей станков (например, для модели ШД10-8 оно составляет 200 мм). Таким образом, эта длина, как правило, не может превышать порядка 100 мм, в связи с чем ресурс работы подпорных брусков весьма ограничен, что потребует их периодической замены.

Для снижения трудозатрат при довольно частой замене, а также стоимости изготовления подпорных брусков, станкостроительными заводами было предложено множество различных вариантов решения данной задачи, причем эта работа продолжается и по сей день. Поэтому при покупке двустороннего станка следует обратить на эти, казалось бы, простейшие детали самое пристальное внимание, учитывая то обстоятельство, будете ли вы их делать сами или приобретать как запчасти.

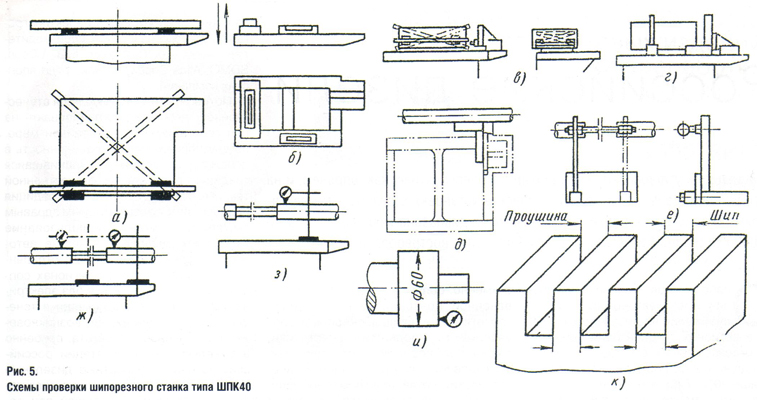

Двусторонние для мебельных изделий. Станки типа ШД10-8 (см. табл. 1) предназначены в первую очередь для фрезерования шипов и проушин у прямолинейных деталей в производстве столярно-строительных изделий (окон, дверей) и рамок, например, в производстве мебели.

Однако при производстве мебели классического типа, в которой используется древесина ценных пород, объемная геометрия деталей, как правило, непрямолинейная, а ярко выраженная криволинейная. Поэтому и шипы у таких деталей имеют скругленную форму и расположены обычно в разных плоскостях.

Для фрезерования подобных шипов рядом фирм выпускаются полуавтоматические двусторонние станки, у которых установка и регулирование всех размеров обработки могут быть осуществлены как вручную по индикатору, так и с помощью ЧПУ.

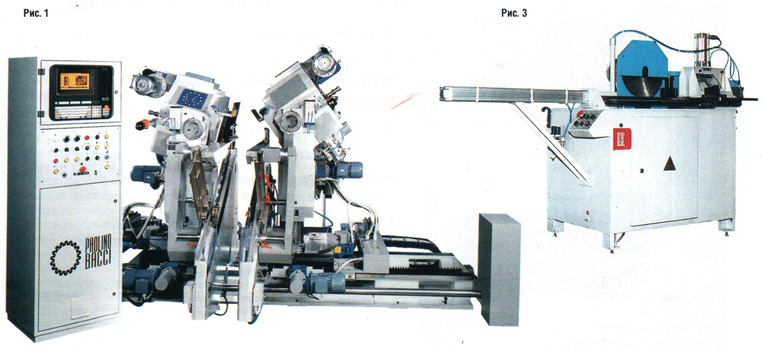

В частности, фирма Global EDGE поставляет на российский рынок шипорезный станок модели TSD/CSF2 (рис. 1) для зашиповки криволинейных деталей (рис. 2).

Краткая техническая характеристика этого станка приведена в таблице 2.

Для производства ящичных шипов. Ящичные шипы бывают прямые — прямоугольные и косоугольные, а также в форме ласточкина хвоста: остроугольные и закругленные, — последние предназначены для открытого, полузакрытого и закрытого соединений.

Максимальную прочность ящичного соединения обеспечивают шипы в форме ласточкина хвоста открытого типа и несколько меньшую — полузакрытого типа. Наименьшую прочность дают соединения на прямоугольный ящичный шип, так как она (прочность) в этом случае зависит только от качества клеевого шва, в то время как «ласточкин хвост» обеспечивает прочность, во-первых, за счет механического соединения, а во-вторых — за счет клеевого шва.

В настоящее время, к сожалению, практически сошли со сцены станки для фрезерования шипов типа «ласточкин хвост», но находят еще применение станки типа ШПК40 для обработки прямых шипов. Данный станок использует принцип обработки набором фрез, насаженных на горизонтальный ножевой вал, пачки дощечек, которая помещена на горизонтальный стол, перемещающийся по вертикали вверх- вниз при помощи гидропривода.

Основные технические характеристики станка ШПК40 приведены в таблице 3.

Производство шипов для зубчатых соединений. В этих станках используются, как правило, две принципиальные схемы — фрезерно-шипорезные и пильно-шипорезные. У фрезерно-шипорезных станков на вертикальном шпинделе располагается зубчатая фреза, а деталь подается горизонтально. В последнее время получили широкое распространение пильно-шипорезные станки типа ШC-3 (рис. 3), которые используются при производстве клееных деревянных конструкций и, в частности, клееного бруса для домостроения.

Основные технические данные станка модели ШC-3 приведены в таблице 4.

Настройка шипорезных станков

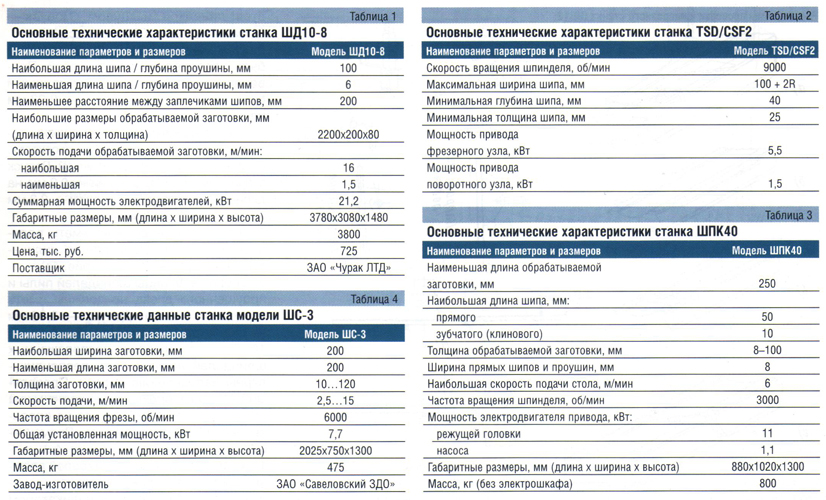

В данной статье предлагаются проверки норм точности по двум самым распространенным шипорезным станкам.

Первый из них — двусторонний рамный, который должен удовлетворять нижеприведенным нормам точности (см. рис. 4) после монтажа или ремонта.

После выверки (рис. 4т) станок должен давать равномерные по ширине (допуск — 0,1 мм на длине 100 мм) и по толщине (допуск — 0,1 мм на длине 100 мм) шипы, параллельные к базовой поверхности бруска (сечением 60x100 мм).

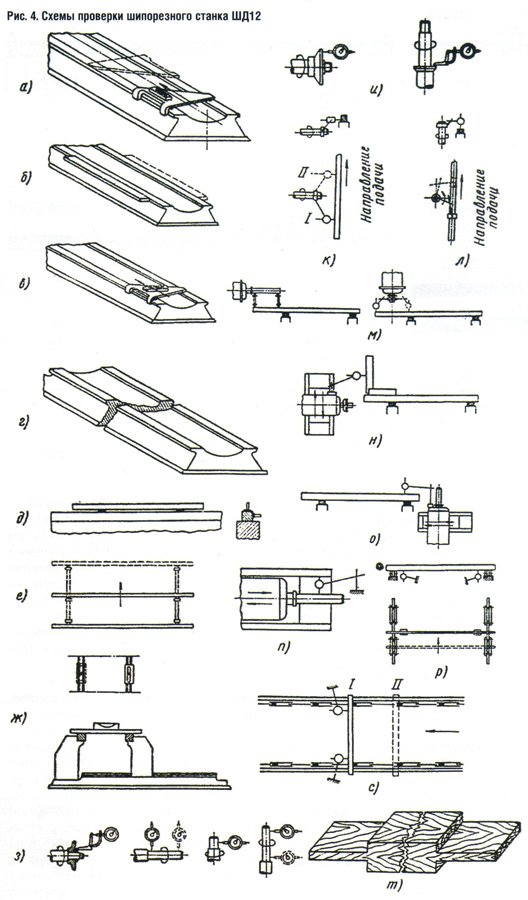

Вторым является станок модели ШПК40 для изготовления прямых ящичных и зубчатых (клиновых) шипов, который, как и первый, для нормальной эксплуатации должен удовлетворять ниже перечисленным проверкам (см. рис. 5).

После выверки станок должен обеспечивать получение равномерных по ширине проушек и шипов. Проверяется на заготовке сечением 40x400 мм при фрезеровании проушек шириной 8 мм на глубину 50 мм. Допуск на ширину проушины от 0 до +0,25 мм и ширину шипа от 0 до -0,1 мм (рис. 5к).

Станки шипорезной группы позволяют после обработки шипов производить сборку как простых рамочных изделий (в производстве окон и дверей), так и более сложных — в производстве мебели.

Но при производстве сложных изделий, например филенчатых дверей, корпусной мебели и т. п., необходимы сверлильно-присадочные станки, сведения о которых будут приведены в следующей статье.

Владилен Виноградский, Петр Ланда

Журнал «Оборудование: рынок, предложение, цены», № 07 июль 2004 г.