- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

По способу воздействия многочисленные методы подготовки поверхности можно разделить на механические и химические. Механические методы имеют ряд ограничений и не всегда могут быть использованы для обработки изделий перед окраской. Но в ряде случаев именно применение механических средств обеспечивает требуемое качество подготовки поверхности.

По способу воздействия многочисленные методы подготовки поверхности можно разделить на механические и химические. Механические методы имеют ряд ограничений и не всегда могут быть использованы для обработки изделий перед окраской. Но в ряде случаев именно применение механических средств обеспечивает требуемое качество подготовки поверхности.

При механической обработке с поверхности перед окраской удаляют окалину, ржавчину, окислы, старую краску, грубые загрязнения, продукты обугливания, остатки песка и шлака, а также получают необходимую шероховатость, способствующую увеличению поверхности контакта.

За и против

К достоинствам методов механической обработки можно отнести: возможность обработки изделий любых размеров, как из черных, так и цветных металлов; создание оптимальной шероховатости, обеспечивающей высокую адгезию лакокрасочных материалов; возможность обработки изделий непосредственно на рабочих местах механизированным инструментом или беспыльными дробеструйными установками.

Недостатки этих методов заключаются в следующем: значительная стоимость обработки; высокая трудоемкость, особенно при очистке вручную; существенные ограничения по обработке тонкостенных изделий и изделий сложной конфигурации.

По стандарту

Документом, нормирующим ведение процессов предварительной обработки, является ГОСТ 9.402 «ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Он устанавливает технические требования к качеству получаемой поверхности, регламентирует технологию подготовки поверхности перед окраской. В зависимости от наличия на поверхности металла окалины, ржавчины, пригара, литейной корки, формовочной смеси стандарт устанавливает четыре степени исходной окисленности металлов и четыре степени очистки от загрязнений.

Существует также большое количество международных стандартов, которые регламентируют различные параметры при механической подготовке поверхности. Например, стандарт ИСО 8501 (части 1, 2) устанавливает визуальные оценки чистоты поверхности исходных изделий и после механической обработки. А ИСО 8502 (части 1, 2, 3, 4) определяет испытания для оценки чистоты поверхности.

Руководствуясь требованиями ГОСТов, попробуем разобраться, что необходимо учитывать при подготовке поверхности с использованием механических средств обработки и понять, как осуществляется сам процесс.

Механическая обработка поверхности перед окраской может производиться ручным и механизированным инструментом, а также с использованием различных абразивных материалов.

Во избежание конденсации влаги на поверхности рекомендуется проводить механическую обработку при относительной влажности ниже 85%. При этом температура металла должна быть выше точки росы как минимум на 3°С.

Перед механической очисткой изделия с замасленными поверхностями предварительно обезжиривают уайт-спиритом, растворителем Р-4 или щелочным раствором. Иногда для удаления толстых органических слоев загрязнений перед механической обработкой проводят газопламенную очистку поверхности кислородно-ацетиленовой горелкой при толщине металла изделий не менее 6 мм.

Ручной и механизированный инструмент

Ручные инструменты применяют при небольшом объеме работ или при очистке небольших участков поверхности от ржавчины, окалины и других тяжелых загрязнений. Среди типичных ручных инструментов можно назвать проволочные щетки, шпатели, скребки, шлифовальные приспособления из волокон с абразивом, наждак, молотки для скалывания ржавчины.

Механизированный инструмент (щетки, шарошки, абразивные круги, бесконечная абразивная лента, игольчатые пистолеты) используют для сравнительно больших объемов работ, когда применение ручного инструмента нерационально. Щетки механизированного инструмента совершают вращательное или возвратно-поступательное движение (пневматические молотки, зубила) от электро- или пневмопривода.

Производительность работ с использованием механизированного инструмента в четыре-пять раз выше по сравнению с ручным, но при этом очистка механизированным инструментом по сравнению со струйной очисткой малоэффективна как по производительности, так и по качеству. Кроме того, применение механизированного инструмента затруднительно для обработки труднодоступных мест (пазы, зазоры, углубления и др.). Поэтому участки поверхности, недоступные для механизированных инструментов, должны обрабатываться вручную.

Одним из методов обработки механизированным инструментом является крацевание — процесс обработки проволочными щетками, при котором в результате воздействия концов проволок поверхность металла очищается от ржавчины, окалины, старой краски и других загрязнений. Для изготовления щеток применяют стальную, латунную, медную, нейзильберную проволоку. При обработке цветных металлов можно использовать капроновые, либо волосяные щетки.

Различают дисковые цилиндрические, торцовые (чашечные) и концевые щетки. Основные характеристики щеток таковы: диаметр и ширина, длина ворса, плотность его набивки, расположение ворса (радиальное, тангенциальное, свободное), способ его укладки (равномерная, пучками). Для снятия толстого слоя окалины и ржавчины с поверхности деталей применяют жесткие щетки специальной конструкции. Такая щетка, называемая иглофрезой, снимает слой толщиной 0,01-0,10 мм. Щетка изготавливается из высокопрочной проволоки диаметром 0,20-1,00 мм.

Иглофрезы способны к самозатачиванию, что увеличивает продолжительность их работы до 200-300 часов (длительность работы щеток — 10-12 часов).

Для очистки поверхности от ржавчины, непрочной окалины и старой краски можно применять абразивные круги из зерен абразивного материала. Для упрочнения кругов используют графитовый наполнитель, армируют их проволочной сеткой, стекловолокном и тканевыми прокладками.

В зависимости от положения режущей поверхности вращающегося рабочего органа механизированного инструмента относительно оси привода различают машинки прямые, торцовые и угловые. Угловые машинки удобны в работе на различных поверхностях, в любом положении, торцовые используются для обработки труднодоступных мест. При обработке больших поверхностей применяют машинки с металлическими щетками или шарошками, подключенными к приводу через гибкий вал длиной 1,50-3,50 м.

При очистке от ржавчины или отслаивающейся окалины однотипных изделий (металлических листов, профильного проката) целесообразно применять специальные станки с постоянно закрепленными вращающимися металлическими щетками соответствующего профиля.

Регламентирует очистку ручным и электрическим инструментом стандарт ИСО 8504-3.

Обработка абразивными насыпными материалами

Обработка абразивными насыпными материалами

Существуют два способа обработки поверхности абразивными насыпными материалами — галтовка и виброабразивная обработка.

Галтовка — абразивная обработка в барабанах — проводится в соответствии с ГОСТом 23505. Процесс заключается в очистке и отделке поверхности мелких деталей насыпью для снятия заусенцев, удаления окалины, неровностей, уменьшения шероховатости и сглаживания поверхности. Галтовку осуществляют в аппаратах барабанного и колокольного типа, в которые загружают абразивные материалы и детали. При вращении барабана или колокола с выступающих частей поверхности детали снимается тонкий слой металла — в результате трения детали с барабаном, а также с абразивными материалами. Обработку изделий из мягких металлов рекомендуется проводить в аппаратах колокольного типа, где нет сильных ударов. Галтовка в барабанах и колоколах является длительным процессом, время обработки может составлять от 2-8 до 50 часов.

Существуют «сухая» (абразивная) галтовка и «мокрая» (жидкостно-абразивная) галтовка. При жидкостно-абразивной обработке детали обрабатываются абразивом и полирующими материалами в жидкой среде. В качестве абразива используют бой наждака, керамики, фарфора, корунда, кварцевый песок стеклянную сечку. В качестве жидкой среды используют 2-3-процентный раствор щелочи, мыльный, кислотный и другие растворы. Используемый в качестве абразива бой наждачных или электрокорундовых кругов, мрамора, гранита, фарфора предварительно галтуют для снятия острых граней и углов, а затем сортируют на ситах.

При подготовке поверхности деталей с криволинейной и профилированной поверхностью, а также сложных по форме изделий экономически выгодно применять вибрационную обработку. По характеру воздействия вибрационную обработку можно сравнить с обработкой в барабанах. Суть процесса состоит в том, что деталям в абразивной среде, загруженным в контейнер вибрационной установки, сообщаются колебательные движения.

В зависимости от состава среды виброабразивная обработка представляет собой механический или химико-механический процесс съема мельчайших частиц металла и его окислов с обрабатываемой поверхности, а также сглаживание микронеровностей путем их пластического деформирования частицами рабочей среды в результате нанесения ими по поверхности деталей большого числа микроударов.

В качестве рабочей среды при вибрационной обработке применяют бой абразивных кругов, а также абразивные гранулы различной формы. Чаще всего используют электрокорунд, как самый стойкий и дешевый.

Виброустановка состоит из платформы с контейнерами на четырех цилиндрических пружинах, размещенных на раме установки. На платформу кроме контейнеров жестко крепится источник возбуждения колебаний — вибратор. Как правило, вибратор представляет собой вал, крепящийся через подшипниковые стойки к платформе.

По сравнению с галтовкой виброабразивная обработка имеет ряд преимуществ:

Одна из важных особенностей виброабразивной обработки состоит в том, что поверхности деталей, находящиеся в рабочей среде, очищаются от различных загрязнений, окислов и приобретают повышенную активность. Это свойство необходимо учитывать при нанесении покрытий на поверхность изделий.

Струйная очистка

Из различных способов механической подготовки поверхности широкое распространение получила струйная очистка, как правило, с применением абразивных материалов. Различают сухую абразивную струйную очистку, влажную абразивную струйную очистку, водную струйную очистку (давление 70-170 МПа). Международный стандарт ИСО 8504-2 регламентирует абразивную струйную очистку; стандарт ИСО 8503 — характеристики шероховатости поверхности для стальных подложек, прошедших струйную очистку.

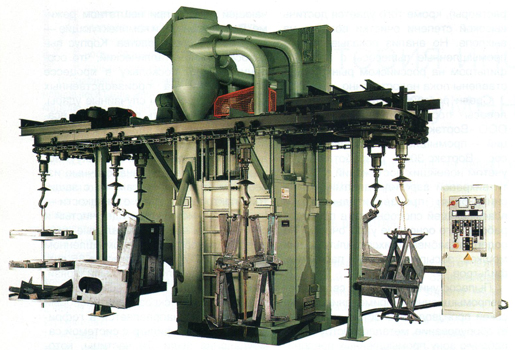

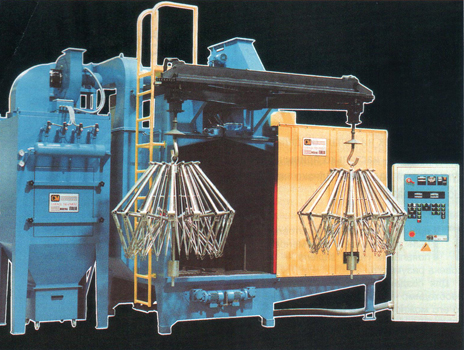

Эффективной является сухая абразивная струйная очистка, при которой обработка изделий производится за счет кинетической энергии сжатого воздуха, либо центробежной силы лопаток турбины (дробеметный способ). В первом случае на очищаемую поверхность подается поток воздушно-абразивной смеси, во втором — абразивный материал подается на вращающиеся колеса или лопасти и выбрасывается равномерно и с большой скоростью на очищаемые поверхности.

Сухая абразивная струйная очистка широко применяется для удаления окалины и ржавчины, часто используется для обработки отливок и поковок.

При сухой абразивной обработке струя сжатого воздуха с большой силой выбрасывает абразив через специальное сопло. Оборудование состоит из компрессорной установки с масловодоотделителем для очистки сжатого воздуха. Обычно применяют дробеструйные аппараты всасывающей, нагнетающей и гравитационной систем. В аппаратах всасывающей системы создается разрежение струй сжатого воздуха, и в трубу аппарата засасывается атмосферный воздух, который транспортирует абразив. В смесительной камере песок соединяется с воздухом, выходящим из воздушного сопла. В аппаратах гравитационной системы песок или дробь из открытого бака проходит в смесительную камеру преимущественно под действием силы тяжести и частично под действием инжекции струи сжатого воздуха. В аппаратах нагнетающей системы песок подается главным образом под давлением сжатого воздуха и частично за счет собственной массы. В смесительной камере воздух находится под давлением.

Большое значение для работы дробеструйного аппарата имеет правильный выбор формы и размера сопла, от которых зависят расход металлического песка и сжатого воздуха. Производительность пескоструйного аппарата в значительной степени зависит от диаметра отверстия сопла, который может составлять от 4 до 15 мм. Сопла изготавливаются из различных материалов: сопло из белого чугуна служит 4-8 часов, победитовое может работать 200-300 часов, минералокерамические сопла обладают стойкостью, в 20-30 раз превосходящей стойкость сопел из отбеленного чугуна. Наконец, сопла из карбида вольфрама служат 800-1000 часов.

Струйную абразивную обработку изделий проводят при толщине металла не менее 3 мм. Допускается дробеструйная обработка тонкостенных изделий, если при этом не нарушается их геометрическая форма.

Обработку мелких и средних изделий производят в специальных камерах, крупных изделий — в специальных помещениях. Питание сжатым воздухом при отсутствии общезаводской сети осуществляется компрессором.

При большом объеме работ в заводских условиях значительно более эффективен дробеметный способ, так как он производительнее и требует меньших энергетических затрат. Большое значение имеет расположение факела дроби, так как поток дроби по своему составу неоднороден — наибольшая плотность наблюдается в центре, — поэтому эффективно может быть использована только часть потока.

После сухой абразивной струйной очистки металлические изделия следует обеспылить и, если необходимо, обезжирить.

При влажной абразивной струйной очистке на поверхность изделия через форсунку направляется поток воздуха, жидкости и абразива. При этом жидкость (обычно чистая пресная вода) может добавляться к потоку при помощи насосов, сжатого воздуха или под давлением (например, от емкости).

Способ гидроабразивной обработки заключатся в подаче с большой скоростью под давлением воды или сжатого воздуха струи абразивной суспензии на поверхность обрабатываемой детали. Во избежание появления коррозии в абразивную суспензию добавляются ингибиторы коррозии.

Существует несколько методов гидроабразивной обработки.

Абразивные материалы

В качестве абразивных материалов применяются металлические песок или дробь. В соответствии со стандартом 11964 «Дробь чугунная и стальная техническая» применяется дробь следующих типов: дробь чугунная литая и колотая, дробь стальная литая и колотая, дробь стальная, рубленная из проволоки. Чугунная и стальная колотая дробь получается путем дробления чугунной и стальной литой дроби. Стальная рубленая дробь изготавливается из проволоки делением ее на части, длина фрагментов равняется диаметру проволоки.

Твердость стальной дроби должна быть равна или выше твердости обрабатываемого изделия. Абразивные материалы, твердость которых меньше, чем твердость обрабатываемого материала, можно применять только в том случае, когда в процессе обработки размеры деталей не изменяются, например, для снятия масляных загрязнений.

При выборе дроби следует учитывать взаимодействие следующих основных факторов: требуемое качество очистки поверхности, производительность очистки, расход дроби, эксплуатационные расходы. И хотя каждый из этих факторов сам по себе важен, иногда приходится что-то не принимать во внимание.

Международный стандарт ИСО 11124 (части 1, 2, 3, 4) устанавливает технические условия на металлические абразивы для струйной очистки.

Стандарт ИСО 11126-1 (части 1, 3, 4, 5, 6, 7, 8) устанавливает технические условия на неметаллические абразивы для струйной очистки.

Для пескоструйной очистки применяется мелкозернистый металлический песок (0,3-0,5 мм); использование более крупного песка вызывает наклеп на поверхности металла, который может положительно влиять на механические свойства деталей, но при этом ухудшается адгезия лакокрасочного покрытия. Кварцевый песок применяют только для гидроабразивной обработки.

Абразив из цветных металлов используют для очистки изделий из алюминия, магниевых сплавов, латуни, бронзы. Цветные металлы обрабатывают неметаллическим абразивом или абразивом из цветных металлов. Для обработки деталей из алюминиевых сплавов следует применять песок из сплава АЛ10.

Одним из основных требований, предъявляемых к абразивным материалам, является требование их технологического соответствия очищаемым поверхностям. Детали из чугуна, низкоуглеродистых и низколегированных сталей можно обрабатывать стальными и чугунными абразивами. Очистку деталей из высоколегированных сталей чугунным песком производить нельзя, т. к. частицы абразива внедряются в поверхность и создаются микрогальванические пары, способствующие появлению коррозии. Для обработки коррозионностойких и жаропрочных сталей используется высококремнистый стальной песок, который можно изготовить из стружки, полученной при механической обработке, либо из расплава.

В качестве абразивного материала получили распространение стеклянные шарики (бисер). Этот материал применяется для очистки поверхностей от окисных пленок, нагара и ржавчины, он не загрязняет обрабатываемую поверхность, не снимает большого количества металла.

По окончании механической обработки желательно сразу приступать к нанесению лакокрасочных покрытий, поскольку обработанная поверхность обладает высокой активностью, быстро окисляется, легко адсорбирует влагу и очень быстро корродирует. Кроме того, на поверхность могут сорбироваться масляные и другие загрязнения. Даже визуально незаметные изменения поверхности при длительной межоперационной обработке резко снижают физико-механические и защитные свойства лакокрасочных покрытий. Поэтому оставлять поверхность неокрашенной, особенно в сырую погоду или во влажном помещении, не следует…

В. Парсаданов

Журнал «Оборудование: рынок, предложение, цены», № 08, август 2003 г.