- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Массовая роботизация современных российских производств, связанных с переработкой полимерных материалов и выпуском изделий из пластмасс, — процесс неизбежный, дело только во времени.

Массовая роботизация современных российских производств, связанных с переработкой полимерных материалов и выпуском изделий из пластмасс, — процесс неизбежный, дело только во времени.

В Европе большая часть эксплуатируемых на сегодняшний день термопластавтоматов оснащена роботом или простым манипулятором. Оборудования, работающего в полуавтоматическом режиме, крайне мало. В этой статье мы проанализируем существующие роботизированные решения и плюсы их использования в современном производстве.

Дело в деньгах, но не в зарплате

Широкое применение роботизированных систем в Европе вызвано далеко не стремлением сэкономить на оплате рабочих, выполняющих операции, не требующих особой квалификации (отделение литника, удаление облоя, раскладка в штабели, помещение вкладышей и т. д.). Это, скорее, проблема западных производств перед лицом конкурентной угрозы со стороны производителей из Юго-Восточной Азии. В России же, где профсоюзное движение не ведет активной борьбы за повышение заработной платы персонала предприятий, оклад неквалифицированного работника не является серьезным фактором при формировании цены на готовое изделие. И чем дальше от Москвы, тем зарплаты меньше и тем влияние этого фактора все менее существенно.

На самом деле и на Западных предприятиях основную выгоду от использования роботов видят в следующем:

Таким образом, системы автоматизации призваны максимально снижать себестоимость производственного процесса и улучшать качественные и временные показатели.

Можно и без...

При литье под давлением существует ряд производственных задач, которые в принципе можно решать как без помощи робота, так и без помощи человека. Простейшие изделия, получаемые в горячеканальных пресс-формах, выталкиваются толкателями и естественным путем попадают на ленту транспортера, а затем и в транспортную упаковку.

Без робота можно обойтись и при производстве мелких деталей для последующей неавтоматизированной сборки, полуфабрикатов (пробок, преформ, фитингов и т. д.), товаров в оптовой транспортной упаковке (одноразовые и многоразовые пищевые контейнеры, хозтовары) — штатные толкатели пресс- формы будут исправно сбрасывать отливки на транспортер, который будет подавать их к месту упаковки в общую транспортную упаковку (картонные коробки, полиэтиленовые мешки и т. д.).

В случае холодноканальных пресс-форм большое время цикла позволит неквалифицированным рабочим успешно отделять литники и удалять облой и, в случае необходимости, даже аккуратно раскладывать изделия в упаковку.

Здесь западная пластиковая продукция проигрывает в цене отечественной только за счет более качественных полимерных материалов, большего ресурса изделий, да таможенных платежей и дорогой транспортировки. Да и то судя по ассортименту отечественных магазинов западным поставщикам товаров из пластмасс за счет лучшей автоматизации удается успешно отвоевывать позиции на российском рынке полимерной продукции. Юго-Восточные поставщики также не позволяют расслабляться российским производствам, поставляя продукцию адекватного качества по более низким ценам. Так что, рано или поздно, отечественному производителю не останется иного выхода кроме роботизации. Конечно, роботы в России уже работают, но, к сожалению, в основном только в автомобильной промышленности.

Но лучше с роботами

Всегда нелишне рассмотреть перспективы использования роботизированных систем в привязке ко всей цепочке создания готового изделия. Очень вероятно, что встраивание робота на литьевом участке позволит уменьшить суммарное время общего производственного цикла изделия на последующих участках доводки деталей и сборки готовых изделий — удаление облоя и литника, контроль качества, запрессовка вкладышей (при литье без вкладышей), цветная печать или маркировка, автоматическая сборка и т. д.

Роботизированная система позволит с гораздо меньшими технологическими затратами построить сквозную транспортную систему от станка к станку. Робот после извлечения отливки или группы отливок может правильно сориентировать их на транспортере для облегчения выполнения автоматизированных операций нанесения печати и сборки изделий. В этом случае удастся обойтись без непроизводительной системы ручной сортировки и ориентации, а также сэкономить на опционе в виде специальных модулей основного оборудования, позволяющих в автоматическом режиме задавать правильную ориентацию детали для ее последующей обработки (например, для нанесения надписей или сложного цветного логотипа).

Если же такая глобальная автоматизация по каким-то причинам невозможна, то в любом случае не следует списывать со счетов хотя бы возможность использовать ТПА, оснащенных роботами, в дальнейшем — все равно от этого не уйти. Поэтому рассмотрим области применения роботов, их типы и ведущих производителей роботизированных решений.

Области применения роботов

Вот несколько основных, но далеко не единственных, направлений применения роботизированных систем при литье под давлением:

В Европе тотальное использование роботов для извлечения литников с отливками продиктовано слишком высокой стоимостью рабочей силы, ведь там существуют законодательные нормы относительно минимальных размеров оплаты труда. Причем нижняя планка минимальной зарплаты настолько велика, что рабочим просто не могут позволить заниматься несерьезной работой, здесь робот справляется гораздо лучше. В России это обстоятельство, как уже отмечалось, никакой роли не играет. Тем не менее существуют случаи, когда использование робота продиктовано необходимостью, а именно:

Применение простейших устройств числового контроля NC или более продвинутых CNC (компьютеризированные устройства числового контроля или УЧПУ) позволяют роботам выполнять все операции быстро и с высокой точностью: устанавливать металлические вставки в пресс-форму, позиционировать и раскладывать сложные конфигурации этикеток, быстро и качественно удалять литник, правильно выстраивать продукцию на транспортере для последующей упаковки или сборки.

Применение ручного труда неминуемо увеличит полное время литьевого цикла, не обеспечит удовлетворительной повторяемости выполнения операций в плане точности и качества, создаст серьезную опасность нанесения травмы работнику даже в случае использования специализированного инструмента.

Выполнение роботом правильно ориентированных деталей на транспортере или паллете облегчает процесс упаковки и делает его более технологичным. С одной стороны, это позволяет создавать привлекательные индивидуальные и групповые упаковки, когда упаковочный автомат без участия человека захватывает изделия и фасует в красочные и удобные упаковки самых различных типов (например, блистерные упаковки бритвенных станков в сборе с запасными лезвиями). Это обстоятельство позволяет закономерно увеличить стоимость изделия за счет дополнительных потребительских свойств, ведь очень часто удобная упаковка — явное конкурентное преимущество. Правда, разработкой таких комплексных решений занимаются крупные международные инжиниринговые центры, которые помогут предпринимателям разработать компоновку автоматизированной линии и подобрать оборудование самых разных производителей.

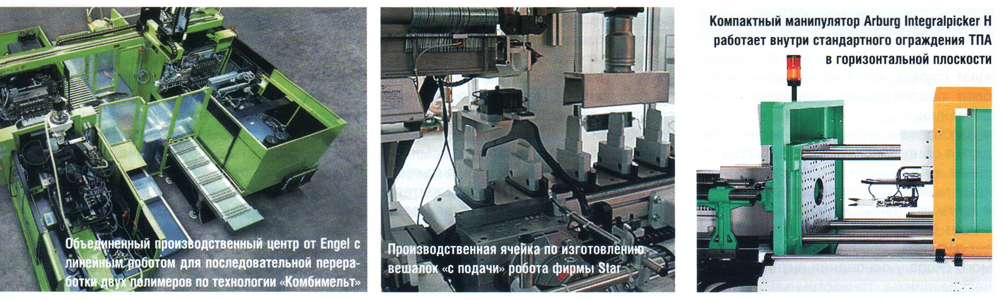

Возможность ориентации захватом робота деталей вдоль или поперек транспортера, а также в несколько рядов при синхронизации работы робота и транспортера, позволяет легко позиционировать отлитые детали для последующей сборки — например, производить последовательную прессовку металлических вкладышей. (Обратите внимание на фото, где изображена впрессовка металлических крюков в отлитые пластмассовые вешалки.)

Классификация роботов и манипуляторов

Если говорить о стандартных решениях из официальных каталогов, то по типам выполняемых работ роботы делятся на:

По конструктивному исполнению роботы делятся на две группы: антропоморфные (сочлененная рука-манипулятор, например, Fanuc, Kuka) и линейные (координатные).

Антропоморфные роботы применяются для тяжелых в прямом и переносном смысле работ, в частности, в автомобильной промышленности для извлечения крупногабаритных деталей (например, бампер, крыло и т. д.), когда необходимо быстро манипулировать бампером, протаскивая его в узком пространстве разомкнутой пресс- формы между колоннами узла смыкания. Здесь требуется филигранная точность и координация движений робота, для чего все антропоморфные роботы, применяемые на ТПА, имеют шестиосевое исполнение. Такие роботы обладают грузоподъемностью (деталь + захват) до 300 кг.

Линейные роботы состоят из неподвижной траверсы, которая жестко крепится к неподвижной плите узла смыкания пресс-формы, либо устанавливается на специальный портал, а также подвижных перекрестных направляющих, одна из которых движется по неподвижной траверсе, другая — по подвижной направляющей. В результате получается роботизированное устройство, имеющее три степени свободы и позволяющее перемещать деталь по трем координатам. Добавление одной или нескольких поворотных осей позволяет получать 4-6-осевых роботов. Дополнительные оси используются в тех случаях, когда для извлечения и проноса отливки между колоннами и штампами требуется сложные манипуляции по сложным пространственным траекториям, либо для задания правильной ориентации литнику или детали при укладке на транспортер.

Линейные роботы состоят из неподвижной траверсы, которая жестко крепится к неподвижной плите узла смыкания пресс-формы, либо устанавливается на специальный портал, а также подвижных перекрестных направляющих, одна из которых движется по неподвижной траверсе, другая — по подвижной направляющей. В результате получается роботизированное устройство, имеющее три степени свободы и позволяющее перемещать деталь по трем координатам. Добавление одной или нескольких поворотных осей позволяет получать 4-6-осевых роботов. Дополнительные оси используются в тех случаях, когда для извлечения и проноса отливки между колоннами и штампами требуется сложные манипуляции по сложным пространственным траекториям, либо для задания правильной ориентации литнику или детали при укладке на транспортер.

Простейшие манипуляторы обходятся одной-двумя осями — например, одна ось для поворота и введения захвата «за угол» пресс-формы и извлечения детали, либо две возвратно-поступательные оси для захвата литника и его извлечения из литникового канала. Да- же такие простейшие устройства в качестве опции могут быть оснащены ножами для отделения литника от отливки.

Простейшие манипуляторы — компактны, а поэтому занимают очень мало места и требуют минимальных монтажных работ.

Сложные роботы могут потребовать серьезного расширения рабочей зоны и установки дополнительных ограждений безопасности, что несколько увеличит площадь, занимаемую оборудованием.

В линейных манипуляторах для выполнения позиционирующих перемещений (относительно неподвижной траверсы или первой подвижной) применяются высокоточные сервоприводы. Для деликатных движений подвода манипулятора и захвата используются пневмоцилиндры с регулируемыми линейными скоростями перемещения и давления сжатия, поэтому крайне мала вероятность повредить деталь при захвате.

В качестве захвата может использоваться «клешня» с двумя или большим количеством пальцев, либо сразу несколько захватов для многогнездных пресс-форм, либо комбинация пневмозахватов (присосок) для тонкостенных изделий или для изделий с обширной плоской поверхностью.

Производители

Производителей также можно классифицировать: специализированные предприятия, выпускающие только роботизированные комплекты, и сами производители ТПА, которые в ассортименте выпускаемой продукции имеют много моделей промышленных роботов.

К первой группе производителей можно причислить Wittmann (Австрия), Star (Япония), Tecnomatic (Италия) и другие.

Среди производителей ТПА разработкой и производством роботизированных систем занимаются такие известные фирмы, как Arburg (Германия), Engel (Австрия), Husky (Канада-США-Люксембург). Развивают это направление компании Krauss-Maffei и Ferromatik-Milacron (Германия).

Явным техническим преимуществом роботов, предлагаемых производителями ТПА вместе со своей продукцией, является полная интеграция управления роботом в пульт числового управления ТПА, что облегчает программирование робота и ускоряет переналадку. Очевидно, что с единого пульта управления удобнее контролировать работу и ТПА, и робота.

В ответ на этот довод специализированные производители кроют своей козырной картой — их роботы, хотя и управляются с отдельного пульта числового контроля и подстраиваются к блоку числового управления ТПА через стандартный интерфейс, все же предоставляют пользователю больше возможностей по постановке задач роботу, и их продукция обладает большей гибкостью в плане переналадки и решения производственных задач.

Чьи доводы важнее, придется решать самому заказчику оборудования, исходя из квалификации персонала и финансовых возможностей.

Больной вопрос

Стоимость для российского производителя — самый больной вопрос. Кто-то посчитает, что по сравнению со стоимостью основного оборудования стоимость роботов слишком высока. Трудно будет поспорить, да и спор этот бесполезен. За робота нужно заплатить единовременно и после этого бесплатно наслаждаться его нечеловеческой работоспособностью, аккуратностью и безропотностью. А если серьезно, то чтобы выполнять работу робота российский рабочий потребует за эту нудную и опасную работу не менее 100 долларов в месяц, а его китайский коллега из очень дальней провинции согласится получать за это в 10 раз меньше. Его жертвы не будут напрасны — пластмассовой продукции из Юго-Восточной Азии в России сейчас очень много и продается она по принципу «любой товар за десять рублей». Поэтому уже сейчас мы находимся в той же ситуации, что и западные производители, — мы можем удерживать свои позиции лишь за счет повышения производительности, что достигается только с помощью автоматизации.

Если говорить о цифрах, то начальная стоимость роботокомплектов составляет порядка 15-20 тыс. евро. Цена линейных роботов с тремя и более осями перемещений начинается от 30-35 тыс. евро.

Тем не менее, тому, кто покупает ТПА за сотню тысяч евро и имеет крупные заказы, всерьез стоит задуматься о комплектации заказываемых им ТПА манипуляторами или роботами. Потом докупать и монтировать робот — уже не так выгодно.

Евгений Дряхлов

Журнал «Оборудование: рынок, предложение, цены» №07, июль 2004 г.