- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Введение

Резка прошивка и вырезка материалов осуществляются на различном оборудовании: отрезных станках, установках для гидроабразивной, лазерной и плазменной резки, электроэрозионных проволочно-вырезных станках.

Преимуществами установок для гидроабразивной резки, по сравнению с лазерными и проволочно-вырезными электроэрозионными, являются более высокая производительность и отсутствие на обработанных изделиях термически деформированных участков; отсутствуют прижоги, отжиг и кромочные удары инструмента при последующей чистовой обработке на станке с CNC управлением. Высокая производительность гидроабразивной резки позволяет минимизировать длительность производственных циклов и расходы на изготовление изделий.

Лазерная обработка металлов обеспечивает высокое качество резки и сварки, что исключает дополнительные финишные операции. Лазерное оборудование характерно гибкостью, что позволяет быстро приспосабливать его к новым технологиям, выполнять требования правительственных актов; оно, как правило, экономически эффективно. Эффективность лазеров при резке и сварке разнообразных материалов достигается за счет прямого направления большой лучистой энергии на очень небольшие по площади участки. Диаметры пятен при использовании регулируемой добротности могут быть 10 мкм при стационарной оптике и 25 мкм при сканирующей оптике.

Ниже рассмотрим особенности и эксплуатационные характеристики различных видов оборудования.

1. Гидроабразивная резка

Важным преимуществом технологии является отсутствие на изделиях зоны термического влияния, что особенно важно при обработке чувствительных к нагреву материалов. Заготовка, соответственно, не деформируется. Температура воды повышается, но в момент резки она составляет не более 90°. Из-за трения абразива тепло генерируется, но сбивается водой. Нет оплавления и пригорания материала, образуются чистые кромки, что позволяет формировать сложные профили без дополнительной обработки поверхностей реза. Отсутствуют термические и физико-механические изменения, что позволяет обрабатывать пакеты листов, которые не прилипают один к другому.

Важным преимуществом технологии является отсутствие на изделиях зоны термического влияния, что особенно важно при обработке чувствительных к нагреву материалов. Заготовка, соответственно, не деформируется. Температура воды повышается, но в момент резки она составляет не более 90°. Из-за трения абразива тепло генерируется, но сбивается водой. Нет оплавления и пригорания материала, образуются чистые кромки, что позволяет формировать сложные профили без дополнительной обработки поверхностей реза. Отсутствуют термические и физико-механические изменения, что позволяет обрабатывать пакеты листов, которые не прилипают один к другому.

Для листовых материалов, ламинированных пластиком, резка водой часто является единственно возможной технологией; нет негативного влияния на внешнюю поверхность. В отличие от лазерной или плазменной технологий, гидроабразивная позволяет резать любые материалы на одном станке. Струйная резка эффективна при обработке титановых сплавов, высокопрочной керамики, композитов; эффективно разрезаются алюминий и медь большой толщины, сендвич-конструкции (склеенные слои различных материалов, в том числе перемежающихся мягких и сверхтвердых).

Гидроабразивной резкой можно получать финишную поверхность шероховатостью Ra 3,8 мкм, что во многих случаях исключает необходимость дополнительной обработки. Чем меньше размеры зерен абразива, чем выше качество, которое зависит также от скорости резки, чем она ниже, тем выше качество. Возможна резка изделий любой формы и сложности с любыми радиусами закруглений. Можно делать скосы, вырезать мелкие детали (при толщине струи около 1 мм), резать стекло и другие труднообрабатываемые материалы с высокой точностью.

При водоструйной резке нагрузка на изделие минимальна, отсутствует обратная реакция на инструмент. В ряде случаев нет необходимости зажимать заготовку, так как имеет место низкое тангенциальное усилие на нее. Одним инструментом можно выполнять несколько работ, например резку и прошивку отверстий. На одном столе можно резать лист одновременно несколькими головками, от одного насоса высокого давления или от одного мультипликатора давления. Процесс взрыво- и пожаробезопасен (нет выделения тепла).

К числу ограничений и недостатков технологии относятся сравнительно низкая скорость резки при малых толщинах листов (проблема решается пакетированием), появление уклонов и конусности (при прохождении толщи материала струя ослабевает; проблему обычно решают снижением скорости резки), не всегда достигается заданная точность обработки [1].

Гидроабразивная обработка выполняется при ультравысоком давлении рабочей среды. При этом, с годами давление в установках повышается. Если в 80-х годах оно составляло порядка 2530 кг/см2, то сейчас порядка 4220 кг/см2.

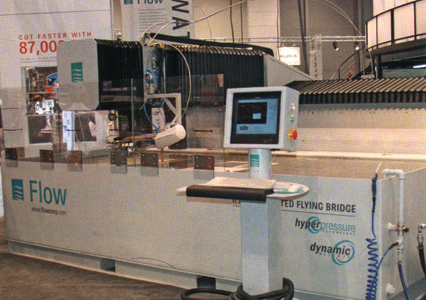

Компания Flow International Corp. (США) разработала установку Hyper Pressure, оснащенную насосом высокого давления в 6120 кг/см2. По данным фирмы, повышение давления на 45 % (по сравнению с 4220 кг/см2) позволило получать уклоны при резах порядка 0,025 мм при уменьшении расхода абразива на 30-50% и повышении производительности на 30-50 %. При этом, стоимость обработки одной детали на такой установке сократилась на 20-30 %.

В большинстве станков для гидроабразивной обработки используются насосы высокого давления, т.н. мультипликаторы давления. В типичном мультипликаторе применяется масляная полость при давлении порядка 210 кг/см2 и водяная полость, где развивается давление, например, 4220 кг/см2. Масло действует с одной стороны приводимого в движение поршня, с другой стороны которого плунжер подает водяную струю под ультравысоким давлением. В данном случае площадь поршня превышает в 20 раз площадь плунжера, за счет чего и создается ультравысокое давление. В станке Hyper Pressure фирмы Flow International Corp. соотношение составляет 33:1, и давление масла 210 кг/см2 преобразуется в давление водяной струи 7030 кг/см2. Но практически применяется давление 6120 кг/см2, чтобы обеспечить долговечность компонентов системы.

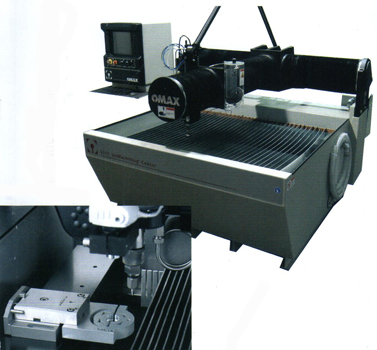

Фирма ОМАХ Corp. (США, штат Вашингтон) использует в выпускаемых гидроабразивных станках насосы прямого действия (без мультипликатора давления). Принцип накачки тот же, что в мультипликаторах, но для подачи жидкости под высоким давлением используется коленчатый вал. Преимуществами таких насосов являются малый шум и коэффициент полезного действия 90%, а не 60% как при использовании мультипликатора. Применяется двигатель мощностью 37 кВт и обеспечивается малое потребление энергии, как и экономия в потреблении воды.

Фирма ОМАХ Corp. (США, штат Вашингтон) использует в выпускаемых гидроабразивных станках насосы прямого действия (без мультипликатора давления). Принцип накачки тот же, что в мультипликаторах, но для подачи жидкости под высоким давлением используется коленчатый вал. Преимуществами таких насосов являются малый шум и коэффициент полезного действия 90%, а не 60% как при использовании мультипликатора. Применяется двигатель мощностью 37 кВт и обеспечивается малое потребление энергии, как и экономия в потреблении воды.

Хотя использование в гидроабразивных станках давления 6120 кг/см2 дает ряд преимуществ, не все фирмы являются сторонниками такой технологии. Фирма ОМАХ Corp., например, использует давление 3870 кг/см2. Когда применяются давления 3870 или 4220 кг/см2, это более эффективно, чем применение давления, например, 2810 кг/см2, но, по данным фирмы ОМАХ, дальнейшее повышение не целесообразно. Установили, что при резке ряда деталей при давлении 3870 кг/см2 производительность выше, чем при давлении 6120 кг/см2. Причиной является эффективность программного обеспечения IntelliMax, предназначенного для более низкого давления.

По данным фирмы ОМАХ Corp., давление 4220 кг/см2 является для гидроабразивных станков, в известной мере, пороговым: цилиндры высокого давления, при этом, выдерживают миллионы рабочих циклов. За порогом долговечность компонентов системы резко снижается. При чрезмерно высоком давлении материалы могут деформироваться и преждевременно изнашиваться, часто отказы являются непредсказуемыми. К числу изнашиваемых компонентов относятся динамические и статичные уплотнения, обратные клапаны, трубы и цилиндры высокого и низкого давления.

На заводе компании The peerless Group (США, штат Огайо) успешно эксплуатируется гидроабразивный станок Hyper Pressure компании Flow International Corp. при рабочем давлении 6120 кг/см2. Добавлена вторая рабочая смена, и машина функционирует 100 ч. в неделю. Производится раскрой материалов толщиной от 1,6 до 90 мм, в том числе углеродистая сталь, нержавеющая сталь, алюминий и поликарбонатный термопласт (для компании General Electric Co.). Термопласт заменяет стекло. Станок оснащен электродвигателем мощностью 75 кВт, который обслуживает два мультипликатора давления. Компания The peerless Group компьютерным модулированием сравнила эффективность станков с рабочими давлениями 6120 кг/см2 и 4220 кг/см2. Оказалось, что производительность при более высоком давлении выше на 12-100 %. Вместе с тем, самое высокое давление используется не всегда, например при резке листов толщиной менее 1,6 мм применяется давление 4220 кг/см2, что достаточно для таких толщин.

Специалисты компании WaterJet Corp. (США) считают, что оптимальным для гидроабразивных станков является давление 4220 кг/см2. Станки с давлением 6120 кг/см2 являются уникальными по специально спроектированным компонентам, а в машинах на 4220 кг/см2 используются стандартные компоненты, что предпочтительно. Выполненные расчеты показали, что при прямолинейной вертикальной гидроабразивной резке с допуском ±0,25 мм мягкой стали толщиной 12,7 мм скорость при давлении 4220 составляет 162 мм/мин при насосе мощностью 37 кВт и струе диаметром 0,35 мм; расходуются 0,64 г абразива в минуту. При давлении 6120, мощности насоса 75 кВт и диаметре струи 0,33 мм расходуют 0,36 г абразива; скорость резки 241 мм/мин при допуске ±0,25 мм. Но, если насос мощностью 75 кВт использовать в сочетании с двумя режущими головками, то скорость резки составит 325 мм/мин, что на 25 % выше, чем при одной головке и давлении 6120 кг/см2.

В лаборатории компании Flow International Corp. проведены испытания на водоструйном станке с рабочим давлением 6120 кг/см2, оснащенном двигателем мощностью 75 кВт. Реализована скорость резки 560 мм/мин и выше при обработке нержавеющей стали марки 304 толщиной 12,7 мм; диаметр струи составлял 0,38 мм, расходовались 0,68 г абразива в минуту при допуске ±0,075 мм. Когда тот же материал, при том же допуске обрабатывался со скоростью 483 мм/мин струей диаметром 0,33 мм, потребление абразива составляло 0,25 мм, расход абразива составил 0,36 г в минуту.

В лаборатории компании Flow International Corp. проведены испытания на водоструйном станке с рабочим давлением 6120 кг/см2, оснащенном двигателем мощностью 75 кВт. Реализована скорость резки 560 мм/мин и выше при обработке нержавеющей стали марки 304 толщиной 12,7 мм; диаметр струи составлял 0,38 мм, расходовались 0,68 г абразива в минуту при допуске ±0,075 мм. Когда тот же материал, при том же допуске обрабатывался со скоростью 483 мм/мин струей диаметром 0,33 мм, потребление абразива составляло 0,25 мм, расход абразива составил 0,36 г в минуту.

На предприятии американской фирмы Allright Tool Co. Inc. гидроабразивная резка выполняется на двух станках фирмы Jet Edge, оснащенных насосами мощностью 75 кВт и двумя режущими головками с рабочим давлением 4220 кг/см2. Один имеет высокий портал 3,6x1,8 м и стол 369x4,5 м, второй портал 3,6x2,4 м и стол 1,8x6 м. Оба станка оснащаются расширительным брусом длиной 1,8 м. Предусмотрена резка крупногабаритных заготовок. Одновременно обрабатываются два листа, по одной головке на лист. Возможна круговая резка заготовок диаметром до 254 мм.

На станках фирмы Jet Edge, которые функционируют на предприятии Allright Tool Co. Inc., поддерживается давление 4220 кг/см2 с помощью сопла размером 1,14 мм, имеющего проходное отверстие диаметром 0,38 мм. Когда осуществляется резка толстых материалов (до 305 мм), используется одна из двух головок и проходное отверстие большего диаметра, например 0,5 мм. При этом потребляется так много воды, что питать ею обе головки не возможно. Разрезаются различные материалы, в том числе закаленная сталь, сплав Инконель и титан. При обработке титана выдерживается допуск ±0,05 мм при повторяемости ±0,025 мм. В течении двух месяцев фирма Allright Tool Со, Inc., расходует в качестве абразива 20 кг граната. В минуту на одну головку расходуется 0,68 г. граната.

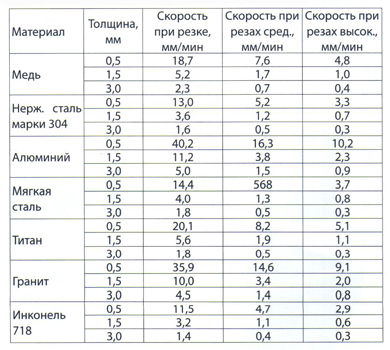

Фирма Jet Edge приводит следующие исходные данные по скоростям для резки различных материалов. Данные приведены применительно к следующим показателям: рабочее давление - 0,36 мм, размер сопла - 1 мм.

Одним из достоинств гидроабразивной резки при использовании рабочего давления 6120 кг/см2 является сокращение расхода абразива на 30-50 %; абразивные частицы перемещаются с высокой скорость и по этому несут больше энергии. По данным фирмы Flow International Corp., существенно сокращается расход абразивов по сравнению с машинами с рабочим давлением 4220 кг/см2. Большое количество энергии при высоком давлении фокусируется на меньшей площади, велика плотность мощности, которая увеличивается при росте давления со степенным коэффициентом 1,5. В формуле Е=КхР1,5 (Е-плотность мощности, 3-давление, К-постоянная). По этой формуле при повышении давления с 4220 до 6120 кг/см2 плотность мощности увеличивается на 75 %.

Достоинством резки при рабочем давлении 6120 кг/см2 является пониженное потребление воды. Интенсивность расхода воды при гидроабразивной резке значительно медленнее увеличивается при росте давления, по сравнению с плотностью мощности. Поэтому вода используется более эффективно. На выставке ЕМО 2007 в Германии компания Flow International Corp. впервые экспонировала гидроабразивный станок WMC, оснащенный насосом Hyper Jet с рабочим давлением 6120 кг/см2, которым будет оснащаться и другие станки фирмы, и станки других компаний.

Существуют различные точки зрения о наиболее практичных рабочих давлениях на станках для гидроабразивной резки. Вместе с тем, рынок этого оборудования расширяется: оно успешно конкурирует с машинами для лазерной и плазменной резки. Гидроабразивная резка более эффективна, когда используются труднообрабатываемые материалы, такие, например, как титан. К тому же технологию быстро осваивают операторы. Одним из факторов расширения области применения такой резки является отсутствие необходимости в использовании квалифицированных операторов при получении качественных изделий [2].

Фирма Reich Tool & Design (США, штат Висконти) проектирует и изготавливает металлические штампы с 1965 г; она сертифицирована по стандарту ИСО 9001:2000. В производство внедрили гидроабразивный станок Integrated Feying Bridge Flow компании Flow Internarional Corp. Используется шарнирно-сочлененная головка, с помощью которой реализуется 5-координатная резка. Скорость резки значительно выше, по сравнению с традиционными водоструйными станками.Применяемая на гидроабразивном станке Integrated Dlying Bridge шарнирно-сочлененная режущая головка обеспечивает наклоны в любом направлении, что позволяет компенсировать замедление струи и перекосы средствами ЧПУ. На станке используется также насос мультипликатор давления изготовителя машины компании Flow International Corp., который развивает давление 4220 кг/см2 при непрерывной резке. Обрабатываются крупногабаритные объемные изделия.

В гидроабразивном станке Integreted Flying Bridge, который используется на заводе фирмы Reich Tool & Design, перемещения составляют: 1,8 м по оси X, 3,6 м по оси Y и 2,4 м по оси Z. Резка и программирование осуществляются с помощью программного обеспечения FlowMaster; реализуются оптимальный расход материалов и преобразование растровых изображений в векторные представления. Генерируются редактируемые управляющие программы для резки. Программное обеспечение позволяет выполнять обработку на любых скоростях; в результате получаются чистые поверхности и отсутствуют перекосы.

На станке Integrated Flying Bridge реализуется легкое для оператора программирование. Оператор вводит в систему ЧПУ наименование обрабатываемого материала, его толщину и заданную чистоту поверхностей. Геометрические характеристики импортируются из САПР. На фирме Reich Tool & Design и изготавливаются сложные штампы последовательного действия. Перед обработкой проводятся эксперименты на заготовках из полосовых материалов, выполняются необходимые расчеты на основе характеристик материала. На основе экспериментов в САПР вводятся геометрические корректировки и снова обрабатывают заготовку. Итерационный процесс осуществляется до тех пор, пока не удовлетворяются требования заказчика. Внедренный в производство гидроабразивный станок Integrated Flying Bridge позволил сократить время технологической подготовки производства на 60-70 %. Также станок Integrated Flyind Bridge дает значительный эффект на фирме Reich Tool & Deaign и благодаря широкой области применения. Разнообразные материалы разрезаются с точностью 0,075 мм. По сравнению с лазерной обработкой, разрезаются материалы большей толщины, в том числе при изготовлении съемников для штампов, имеющих толщину 76 мм. Резка выполняется быстрее, чем на проволочно-вырезных станках или на металлорежущих станках с CNC управлением. Сравнительные испытания на заводе фирмы показали, что гидроабразивный станок режет в пять раз быстрее, чем электроэрозионный.

При резке листовых металлов на гидроабразивном станке не появляются термически деформированные или отожженные участки на изделии. Когда резка осуществляется на электроэрозионном станке, кромки листов подкаливаются, что усложняет обработку. На гидроабразивной машине этого неблагоприятного эффекта нет. На заводе фирмы Reich T00I& Design на станке Integrated Flyind Bridge разрезается инструментальная сталь без отжига и при отсутствии подкаленных кромок, что облегчает окончательную обработку на станке с CNC управлением.

На заводе фирмы Reich Tool& Design, имеющей 50 работающих, внедрение гидроабразивной резки листовых материалов позволило лучше рассчитывать длительность работ и планировать качество обрабатываемых изделий. Сокращена длительность производственных циклов. Приобретаются новые заказчики, в том числе из медицинской отрасли. Сочетаются абразивная резка и традиционная механообработка для завершения изготовления изделий, в том числе для аэрокосмической отрасли [3].

Поскольку существует большой спрос на гидроабразивное оборудование, его изготовлением занялись традиционно станкостроительные предприятия. Например, фирма МС Machinery Systems Inc. (дочернее американское предприятие корпорации Mitsubishi Electric) прогнозирует, что машины для гидроабразивной резки будут приобретать половина из 6 000 ее заказчиков. В ряде случаев такая резка заменяет обработку на проволочно-вырезных электроэрозионных станках, а по производительности она иногда в 10 раз превосходит электроэрозию.

Также фирма Mitsubishi Electric разработала модели гидроабразивных станков для взаимодействия с электроэрозионными станками: первые осуществляют съем основного припуска, а вторые осуществляют финишную обработку. Такое сочетание, по данным разработчиков, позволяет сократить время обработки на 25 %. В состав серии входят три различных модели: Classica (в двух- и трехкоординатном исполнении), четырехкоординатная Suprema и пятикоординатная Evolution. Резервуары изготавливаются из нержавеющей стали, что облегчает обслуживание. Специальные столы для оснастки способствуют эффективному взаимодействию гидроабразивных и электроэрозионных станков.

Также фирма Mitsubishi Electric разработала модели гидроабразивных станков для взаимодействия с электроэрозионными станками: первые осуществляют съем основного припуска, а вторые осуществляют финишную обработку. Такое сочетание, по данным разработчиков, позволяет сократить время обработки на 25 %. В состав серии входят три различных модели: Classica (в двух- и трехкоординатном исполнении), четырехкоординатная Suprema и пятикоординатная Evolution. Резервуары изготавливаются из нержавеющей стали, что облегчает обслуживание. Специальные столы для оснастки способствуют эффективному взаимодействию гидроабразивных и электроэрозионных станков.

В серии гидроабразивных станков фирмы Mitsubishi используется система ЧПУ 700 Series Control с наноразрешением, что обеспечивает высокоточную обработку. Используется водозащищенный экран размером 381 мм с усовершенствованной графикой. В модели Classica применено 2D CAD-CAM программное обеспечение, реализующее раскрой разрезаемых листов. Точность и повторяемость находятся в пределах ±0,1 мм.

Программное обеспечение 4-координатного гидроабразивного станка Suprema фирмы Mitsubishi реализует интеллектуальный контроль перекосов при резке в автоматическом режиме. Система CNC наклоняет струю воды на ±2°, что позволяет ускорить контурную обработку. С помощью интеллектуального контроля обеспечивается прямолинейность стенок после резки стального листа толщиной 12,7 мм в пределах ±0,025.

В 5-координатном водоструйном станке Evolution фирмы Mitsubishi используется система ЧПУ Exclusive 3D, которая содержит устройство автоматического позиционирования точки поворота сопла. Благодаря этому устройству автоматически поддерживается постоянное расстояние между соплом и разрезаемым листом. Таким образом, сопло защищается от столкновений при прямолинейной и контурной резке. Интерполяция осуществляется на длине 1753 мм [6].

Фирма Robinson Machine (США), производящая машины для гидроабразивной резки, успешно конкурирует с производителями проволочных электроэрозионных станков. Обеспечивается получение аналогичных размерных допусков, но длительность обработки сокращается вдвое. В 2005 г. фирма приобрела две гидроабразивных машины; каждая имеет одну режущую головку. Параллельно функционируют два станка для лазерной резки. Предпочтение в ряде случаев отдается струйным машинам из-за того, лазерная обработка сопровождается тепловыделением, которое может деформировать изделие, а также потому, что лазер не может прорезать отверстия очень малого диаметра.

На фирме Robinson Machine предпочтение отдается гидроабразивным машинам при резке листов из нержавеющей стали толщиной больше 6,4 и 9,5 мм и мягкой стали из листов большей толщины, а при резке алюминия толщиной более 4,8 мм. Более тонкие листы эффективнее разрезаются на лазерных станках. Обе технологии показали себя с положительной стороны на фирме в последние годы, несмотря на совершенствование лазерных систем. Лазерные станки становятся более мощными и способны резать более толстые листы, но параллельно струйные машины становятся более точными и производительными (увеличиваются скорости подач).

Совершенствование машин для гидроабразивной резки осуществляется в ряде направлений. Одно из более эффективных нововведений - алмазные кольца в соплах, вместо рубиновых и сапфировых. Сопло с алмазным кольцом позволяет получать значительно более точные струи и характерно повышенной долговечностью; оно может функционировать в течение 1000 ч, тогда как сапфировое порядка 200 ч. Алмазные кольца обеспечивают получение точности порядка ±0,025 мм и характерны высокой эксплуатационной надежностью и стабильностью резки. Они весьма эффективны, когда предприятие внедряет безлюдную обработку.

Пропускное кольцо в сопле гидроабразивной головки является критическим элементом. Оно повреждается загрязнителями или водой. Алмазное кольцо снимает эту проблему и делает гидроабразивную резку все более конкурентной, по сравнению с другими технологиями. Первоначальные затраты велики: 400-600 долларов, по сравнению с 10-20 долларами на рубиновое или сапфировое. По данным фирмы H2OJet Inc. (США), которая изготавливает гидроабразивные машины, часовые расходы при применении алмазного кольца оказывается выгодным всего 50 центов в час, а при использовании рубиновых или сапфировых - 1 долл./час.

Пропускное кольцо в сопле гидроабразивной головки является критическим элементом. Оно повреждается загрязнителями или водой. Алмазное кольцо снимает эту проблему и делает гидроабразивную резку все более конкурентной, по сравнению с другими технологиями. Первоначальные затраты велики: 400-600 долларов, по сравнению с 10-20 долларами на рубиновое или сапфировое. По данным фирмы H2OJet Inc. (США), которая изготавливает гидроабразивные машины, часовые расходы при применении алмазного кольца оказывается выгодным всего 50 центов в час, а при использовании рубиновых или сапфировых - 1 долл./час.

Стандартные установки для гидроабразивной резки имеют головки, которые устанавливаются под 90° к заготовке. При этом, чем быстрее выполняется резка, тем больший конус образуется у торца вблизи обрабатываемого отверстия. Поэтому начали применять «динамические» головки, которые автоматически компенсируют образование конуса за счет наклона. Этим повышается производительность резки. В 2005 г. такую конструкцию внедрила фирма Robinson Machine (США).

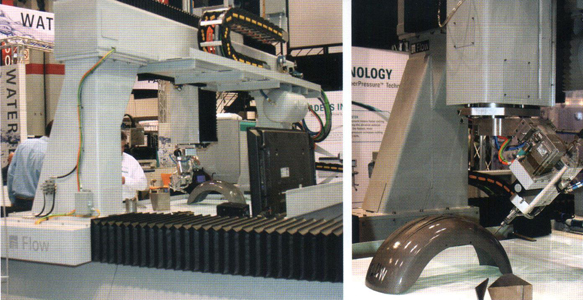

Традиционно на гидроабразивных машинах фирмы Robinson Machine алюминиевые листы толщиной 6,4 мм разрезались при подачах порядка 356-508 мм/мин в зависимости от их геометрии. При использовании теперь поворотной головки, которая компенсирует образование конуса в отверстии, скорости подах увеличены до 508-1270 мм/мин. Прогнозируется применение скоростей подач порядка 1905 мм/ мин. Фирма PaR Systems (США) специализируется на выпуске машин, головки которых осуществляют многокоординатные перемещения.

Фирма PaR Systems выпускает машины серии Vector®, в которых гидроабразивная резка производится при перемещениях по двум, трем и пяти осям. Реализуются одновременные перемещения по пяти осям при наклонах режущей головки. Возможно образование сферических поверхностей. Осуществляется программируемая компенсация на отклонения струи, которая подается на заготовку; повышается производительность операций при получении качественных изделий. Интеграция перемещений по осям позволила выполнять 3D резку и получать фаски, конические отверстия, уклоны и контуры.

В машинах для гидроабразивной резки важную роль играют насосы - мультипликаторы давления, которые постоянно совершенствуются. Фирма KMT Waterjet Systems (США) усовершенствовала компоненты насосов, увеличив долговечность уплотнителей и повысив их надежность. Большинство фирм использует для уплотнения цилиндров высокого давления мягкие уплотнительные элементы. Фирма так обработала сопрягаемые поверхности, что стало возможным уплотнение металла с металлом. Уменьшены утечки, снижены напряжения на материалы. Кроме того, в системах, где используются несколько насосов, фирма с помощью блоков управления выравнивает их нагрузку и, соответственно, изнашивание.

При использовании машин для гидроабразивной резки проблемой является загрязнение рабочей среды. Разбрызгивается вода, разбрасываются абразивы, что создает неблагоприятные условия для расположенного рядом производственного оборудования, чувствительного к загрязнению. Фирма Robinson Machine использует на выпускаемых машинах ограждения от брызг и дренажные траншеи вокруг. Рекомендуется использовать гидроабразивные машины в тех помещениях, где стоят станки с системами подачи смазочно-охлаждающей жидкости (СОТС).

При использовании машин для гидроабразивной резки проблемой является загрязнение рабочей среды. Разбрызгивается вода, разбрасываются абразивы, что создает неблагоприятные условия для расположенного рядом производственного оборудования, чувствительного к загрязнению. Фирма Robinson Machine использует на выпускаемых машинах ограждения от брызг и дренажные траншеи вокруг. Рекомендуется использовать гидроабразивные машины в тех помещениях, где стоят станки с системами подачи смазочно-охлаждающей жидкости (СОТС).

Когда используются лазерные станки, выделяется, например, из-за высоких температур вредный цианистый газ. Обслуживание таких станков, как правило, требует вызова специалистов. Уход за гидроабразивными машинами, с другой стороны, упрощен: он может выполняться рабочими предприятия-пользователя. Например, фирма Robinson Machine имеет контракт, по которому сторонний специалист выверяет оптику лазерного станка, выполняет очистку компонентов и настраивает резонаторы. А на гидроабразивных машинах разработчики предприятия сами заменяют, например, изношенные уплотнения на насосах-мультипликаторах давления [4].

На заводах фирмы JDA Aqua Cutting, Inc. (США, г. Чикаго) эксплуатируется станок для водоструйной резки Jet Edge по 8-10 ч в день в течение 10 лет. Машина имеет портальную компоновку, в приводах подач установлены шарико-винтовые передачи. Загрузка материалов осуществляется вилочным погрузчиком. На станке 4x8 Jet Edge High Rail Gantry установлен мультипликатор давления мощностью 37 кВт. Разрезаются разнообразные материалы, в том числе медь. Приобретен второй гидроабразивный станок High Rail Gantry с перемещениями 1830x3050 мм, оснащенный мультипликаторами давления мощностью 56 кВт. Разрезаются листы из сплава Инконель толщиной 90 мм, шириной 1220 мм, длиной 2550 мм, весом 2000 кг. Обрабатываются также настилы и ограждения цепных передач велосипедов [5].

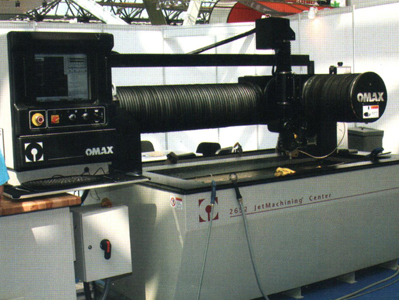

На выставке Металлообработка 2007 в Москве американская компания ОМАХ Corp. экспонировала станок модели 2652 для гидроабразивной резки материалов, в том числе титана и нержавеющей стали. Характерной особенностью машины является наличие наклоняемого сопла Tilt-A-Jet, которое предотвращает появление уклонов на большинстве материалов. Быстрая переналадка станка с ЧПУ обеспечивает получение экономического эффекта в условиях мелкосерийного производства, в том числе при изготовлении прототипов. Реализуется поставка изделий в режиме «строго вовремя». Нет необходимости в смене инструментов или приспособлений. Сложные детали изготавливаются по чертежам из САПР и файлам в формате DXF. Погружная резка обеспечивает шум в пределах 80 дБА. Получаются гладкие обработанные поверхности не требующие дополнительной обработки. С помощью программного обеспечения Intelli-MAX задаются углы наклона сопла Tilt-A-Jet, для чего осуществляются расчеты для компенсации возможных уклонов на изделиях [7].

На выставке Металлообработка 2007 в Москве американская компания ОМАХ Corp. экспонировала станок модели 2652 для гидроабразивной резки материалов, в том числе титана и нержавеющей стали. Характерной особенностью машины является наличие наклоняемого сопла Tilt-A-Jet, которое предотвращает появление уклонов на большинстве материалов. Быстрая переналадка станка с ЧПУ обеспечивает получение экономического эффекта в условиях мелкосерийного производства, в том числе при изготовлении прототипов. Реализуется поставка изделий в режиме «строго вовремя». Нет необходимости в смене инструментов или приспособлений. Сложные детали изготавливаются по чертежам из САПР и файлам в формате DXF. Погружная резка обеспечивает шум в пределах 80 дБА. Получаются гладкие обработанные поверхности не требующие дополнительной обработки. С помощью программного обеспечения Intelli-MAX задаются углы наклона сопла Tilt-A-Jet, для чего осуществляются расчеты для компенсации возможных уклонов на изделиях [7].

Продолжение следует.

Воеводов А. А., Воскобойников Б. С., Гречиков М. И., Гуськова Г. И.

Журнал «Комплект: ИТО», 11/2008

Литература: