- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Эффективность использования прессового и штампового оборудования для горячей обработки металлов ограничена недостаточной стойкостью рабочего инструмента, так как ему приходится работать в условиях сложного напряженно-деформированного состояния при высоких динамических нагрузках. В статье приводятся результаты экспериментальных исследований стойкости инструмента для горячей обработки металлов, восстановленного наплавкой порошковой проволокой.

В особенно тяжелых условиях работают рабочие втулки контейнеров, пресс-шайбы, матрицы, пуансоны и другие детали, непосредственно соприкасающиеся с нагретым металлом и испытывающие значительные механические нагрузки (800... 1000 МПа). Замена вышедшего из строя инструмента и последующая наладка оборудования занимают значительное время, что снижает производительность труда, а увеличение расхода инструмента резко повышает затраты.

В особенно тяжелых условиях работают рабочие втулки контейнеров, пресс-шайбы, матрицы, пуансоны и другие детали, непосредственно соприкасающиеся с нагретым металлом и испытывающие значительные механические нагрузки (800... 1000 МПа). Замена вышедшего из строя инструмента и последующая наладка оборудования занимают значительное время, что снижает производительность труда, а увеличение расхода инструмента резко повышает затраты.

Одним из путей решения данной проблемы является упрочняющая и восстановительная наплавка рабочего инструмента порошковой проволокой.

С целью определения эффективности данного метода были проведены исследования работоспособности и надежности рабочих втулок прессов, восстановленных наплавкой порошковой проволокой.

Для достижения указанной цели были исследованы:

Технологические особенности наплавки рабочих втулок порошковой проволокой ПП-40Х12ГВ4ФТ

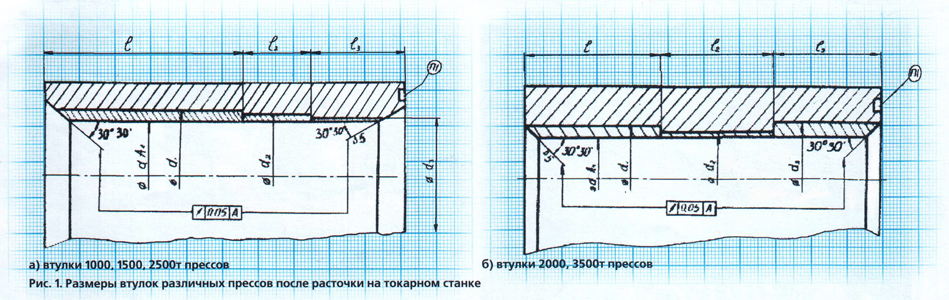

Перед наплавкой вышедшие из строя рабочие втулки и пресс-шайбы подвергаются обработке на токарном станке до полного удаления трещин разгара, образовавшихся на поверхности, и налипшего цветного металла. Обработка производится ступенчато, как показано на рис. 1, т.е. места, где производится более глубокая выработка или растрескивание, обрабатываются на большую глубину.

Перед расточкой прессовый инструмент подвергается отжигу. Твердость после отжига замеряется на торцевой поверхности втулки.

Механически обработанная втулка помещается в шахтную электропечь для предварительного подогрева и затем передается на установку для наплавки.

Наплавка внутренней поверхности инструмента производилась на установке Р-922М конструкции института электросварки АН УССР им. Е. О. Патона согласно техническим условиям. При наплавке деталей с конической внутренней поверхностью стол устанавливается под некоторым углом к горизонту. Благодаря этому наплавляемый участок поверхности располагается горизонтально или под небольшим углом к горизонту. Это обеспечивает хорошее формирование шва и высокое качество наплавленного металла.

При наплавке цилиндрических поверхностей стол следует устанавливать горизонтально или под небольшим углом. На столе смонтированы: вращатель, сварочная головка, поперечный корректор, суппорт вертикальной настройки и суппорт продольного перемещения сварочной головки. Наплавляемая втулка крепится в кулачковом патроне вращателя. Консольный конец втулки опирается на регулируемый роликовый люнет.

В случае прерывания процесса наплавки на время более 0,5 ч втулку или другой прессовый инструмент помещают снова в шахтную электропечь и поддерживают температуру предварительного подогрева.

После окончания наплавки инструмент помещают в шахтную электропечь, имеющую температуру Тчсв., выдерживают при этой температуре один час и затем подвергают отжигу. Остывший инструмент подают на токарный станок для обработки наплавленной поверхности, после чего инструмент подвергается закалке в масле с отпуском и последующему шлифованию до получения заданного размера и 7 класса чистоты поверхности.

При наплавке вновь изготовленного инструмента из стали 5ХНВ, 5ХНМ, 38ХНЗМЭБА, а также при восстановлении изношенного инструмента производится тщательный осмотр с целью выявления дефектов. Удалению дефектов уделялось особое внимание, так как имеющиеся на заготовке дефекты при наплавке становились источниками новых.

При наплавке вновь изготовленного инструмента из стали 5ХНВ, 5ХНМ, 38ХНЗМЭБА, а также при восстановлении изношенного инструмента производится тщательный осмотр с целью выявления дефектов. Удалению дефектов уделялось особое внимание, так как имеющиеся на заготовке дефекты при наплавке становились источниками новых.

Наплавка инструмента выполнялась короткой дугой, неширокими валиками. Избегались перерывы в наложении валиков, так как кратер является источником образования горячих трещин. Наложение последующих валиков производили как после отделения шлака, так и по слою шлака. Однако при этом применялись меры, предотвращающие появление зашлаковок. Степень перекрытия валиков составляла 0,5...0,7. Внешний вид наплавленной рабочей втулки гидравлического пресса показан на рис. 2.

После окончания процесса наплавки и механической обработки инструмент контролируется по чистоте поверхности, геометрическим размерам и химическому составу наплавленного металла. Отбор проб на химический анализ производился во время механической обработки инструмента в трех местах.

Работоспособность и надежность наплавленного инструмента

Для сравнения стойкости инструмента для горячей обработки металлов, наплавленного рекомендуемой самозащитной порошковой проволокой, со стойкостью такого же инструмента, наплавленного ПП-20Х4В10Н4ФТ и изготовленного полностью из стали 3Х2В8Ф, проводили контрольные испытания.

Твердость наплавленного слоя на рабочих втулках гидравлических прессов после наплавки и отпуска составляла 46...50 HRC. Производственным испытаниям был подвергнут следующий наплавленный инструмент:

Испытание работоспособности инструмента проводились путем прессования заготовок из меди, латуней ЛC-59, ЛC-59-1, Л-63 и сплава MB15-1.

Испытание проводилось на горизонтальных гидравлических прессах различной мощности. За критерий оценки принимали количество прессовок, которое выдерживал инструмент до износа в допустимых пределах. С этой целью на каждую втулку был составлен паспорт, который сопровождал втулку в сварочный цех на реставрацию и после реставрации в прессовый цех. Это позволило установить эффективный контроль за втулками и закрепить втулки за отдельными контейнерами.

Стойкость прессового инструмента, наплавленного порошковой проволокой марки ПП-40Х12ГВ4ФТ I в 1,24...2,25 раз превышает стойкость такого же инструмента, наплавленного порошковыми проволоками ПП-20Х4ВЮН4ФТО и Ш1-ОХ6Н8М7С I и в 2,4...3,2 раза превышает стойкость инструмента, изготовленного из стали 3Х2ВХФ. Внедрение порошковой проволоки марки ПП-40Х12ГВ4ФТ проведено на Артемовском заводе «Цветмет» им. Э.И. Квиринга, на котором одновременно налажено производство этой проволоки по нормали завода. Экономический эффект от внедрения составляет более 70 тыс. грн. в год.

Выводы

A.Д. Кошевой, B.А. Пресняков, А. А. Кошевая

Журнал «Мир техники и технологий», 7/2004