- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Термин «высокая скорость» является развивающимся и в то же время относительным. Например, когда-то диаграммы подач и скоростей составлялись только для инструментов из углеродистой стали. Но затем на рынке появились инструменты из быстрорежущей стали, которые работают с более высокими скоростями и подачами, чем инструменты из углеродистой стали. Спустя некоторое достаточно длительное время, инструменты из твёрдого сплава начали заменять инструменты из «быстрореза», потому что они могли работать быстрее и в более тяжёлых условиях. Теперь керамический и алмазный режущий инструмент, который способен достигать ещё более высоких скоростей и подач, постоянно заменяет твёрдосплавные инструменты во множестве областей. Этот термин относителен по отношению к перспективе развития резания и его применения. Простое увеличение скорости вращения токарного шпинделя не позволит получить преимущества от применения высокоскоростной обработки (ВСО). Многие компании пробовали использовать ВСО только затем, чтобы убедиться, что она для них непригодна. Более тщательное исследование показывает, что они пробовали обработать быстрее, и получилось неудачно, потому что они осуществили стратегию ВСО только частично. В некоторых случаях неудачу можно отнести к непониманию сути концепции ВСО во всей её полноте. Для успешного применения ВСО требуется её полное понимание. С этой целью рассмотрим одну из наиболее часто применяемых операций - фрезерование.

БОЛЕЕ ВЫСОКОЕ УСКОРЕНИЕ

БОЛЕЕ ВЫСОКОЕ УСКОРЕНИЕ

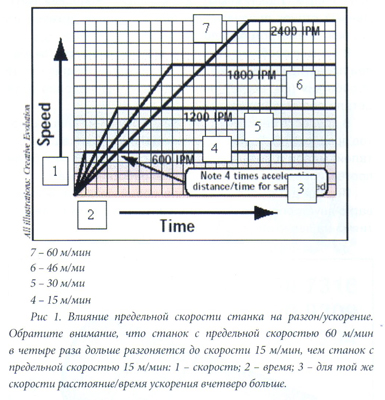

Когда речь идёт о ВСО, наиболее неправильно понимаемые области - рабочая подача и скорость быстрых перемещений. Более высокие скорости лучше только в одном. Например, у созданного для быстрых перемещений станка узлы могут двигаться от одной точки к другой со скоростью, например 60 м/мин, т.е. значительно быстрее, чем на медленном станке. Но когда на быстром станке необходимо переместить узел на короткое расстояние, на нём нельзя переместить узел с такой же скоростью, как перемещается узел менее скоростного станка. Причиной является ускорение. С теми же самыми двигателями узлы «медленного» станка разгоняются до максимальной скорости быстрее, чем более скоростной станок сможет «доползти» до высшей скорости (рис. 1).

Законы физики диктуют, что тот же двигатель может разогнаться гораздо быстрее, если он соединён с редуктором, рассчитанным на более низкую скорость. Если при движении любого транспортного средства Вы когда-либо пользовались рычагом переключения передач, то Вам это будет понятно. В езде по городу более низкие передачи обеспечивают лучшее ускорение, тогда как четвёртая или пятая передачи обеспечивают самую высокую скорость при движении по шоссе, но эти скорости бесполезны при движении в пробках. Однако для станка с компьютерным устройством ЧПУ (УЧПУ) двигатель по каждой оси координат имеет только одно передаточное отношение. Все конструкторы выбирают скорости и диапазон ускорений станка, думая, что они являются оптимальными. Трудно сказать, что они имели в виду, выбирая такой рабочий диапазон. Вероятно, пытались угодить своим отделам сбыта и маркетинга, которые просили поднять предельные скорости и подачи.

Экспоненциальная зависимость ускорения от мощности означает, что для того, чтобы вдвое увеличить ускорение, требуется в четыре раза поднять мощность (рис. 1). И наоборот, при той же самой мощности увеличение максимальной скорости вдвое требует четырёхкратного увеличения периода разгона/замедления. Поэтому, более «медленный» станок может в реальности быть более производительным (скоростным), чем станок с более высоким скоростным диапазоном.

САМОЕ ВРЕМЯ!

При фрезеровании с использованием компьютерного УЧПУ можно плавно координировать движение по трём линейным осям для обработки сложных контуров. Например, фрезерование окружности реализуется как постоянный процесс, т.е. как «следящее» резание, но внутри программы УЧПУ оно дробится на сложную последовательность команд и коррекций. Для программиста и оператора ясно, что трёхкоординатное УЧПУ рассчитывает перемещения по семейству точек, которые расположены приблизительно по кругу. Качество такой интерполяции (степень приближения) зависит от точности работы УЧПУ, которая постоянно измеряется.

Чем выше быстродействие УЧПУ, тем плавнее интерполяция. Когда станок с УЧПУ фрезерует дугу в 8" при 200 импульсах в минуту, Вы видите плавное движение, но УЧПУ фактически выполняет серию коротких линейных шагов. Быстродействие УЧПУ определяет длину шага. Старые и более медленные УЧПУ часто на круглом контуре дают огранку или серию лысок. Другие УЧПУ, более новые, но относительно медленные по сравнению с имеющимися на рынке наиболее быстродействующими, либо замедляются, либо частично компенсируют погрешность посредством выхаживания, хотя некоторая погрешность при этом все-таки остаётся.

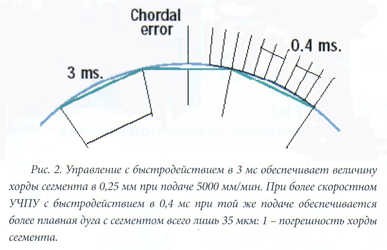

Длину сегментов интерполяции можно рассчитать, если известно быстродействие станка. При использовании диапазона подачи 200 импульсов в минуту и временной дискретности 3 мкс линейный сегмент или хорда составляют 0,25 мм (0,010"). Этот показатель - наиболее высокое быстродействие, характерное для самых популярных европейских высокоскоростных систем управления.

Самые же скоростные промышленные системы управления демонстрируют быстродействие порядка 400 мкс (0,0004 с). Повышение быстродействия в 7,5 раза обеспечивает в результате длину хорды сегмента в 35 мкм (рис. 2).

Очевидным преимуществом такого повышения является более точный контур обработанной поверхности вне зависимости от её размера. Менее очевидным преимуществом при сокращении времени цикла является повышение точности. Удвоение скорости даёт в результате четырёхкратное повышение точности. Почти 10-кратный скачок быстродействия с 3 мс до 0,4 мс теоретически повышает её приблизительно в 56 раз. При комплексной обработке контура наиболее жёсткое требование к УЧПУ - это плавное движение от точки к точке с того момента, когда программа CAD-CAM генерирует большую массу индивидуальных траекторий инструмента с очень короткими линейными шаги между ними. Чем выше быстродействие УЧПУ, тем быстрее движется инструмент и тем, соответственно, выше скорость обработки.

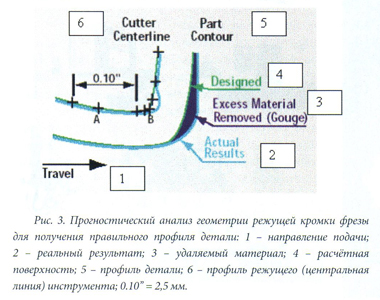

При обработке с УЧПУ всегда существует необходимость заставить режущие инструменты изготавливать прецизионные детали, а не просто быстро перемещаться. В самых чрезвычайных случаях, обрабатывая острый угол, например, более быстродействующее ЧПУ «останавливается» реже. Работа с более редкими остановками при продолжении резания не только позволяет сделать деталь быстрее, но также продлевает срок службы инструмента и повышает его производительность, потому что этот инструмент меньше затупляется. Хотя большинство производителей не хотят, чтобы поверхности деталей были излишне гладкими, что ухудшает их качество, тем не менее, в результате более плавных перемещений повышается точность обработки и продлевается срок службы станка. «Прогнозирование» является ключом к реализации этой важной функции (рис. 3).

Прогнозирование также может привести к путанице, хотя бы потому, что это - двухступенчатый процесс. На первом этапе фрезерования плоскости в двух координатах (двухкоординатное фрезерование) с компенсацией радиуса/диаметра фрезы с использованием кодов G41 для компенсации слева и G42 для компенсации справа предварительно анализируют геометрию передней поверхности фрезы с тем, чтобы предотвратить искажения режущего инструмента в сечении и обеспечить получение заданного контура детали. На втором этапе анализируют перемещения вперёд по их отклонению от текущей заданной траектории. Они оцениваются, принимая во внимание запрограммированную величину подачи и производительность станка. Подача затем регулируется для каждого сегмента перемещения, чтобы гарантировать оптимальную скорость и точность. В зависимости от той или иной совокупности характеристик УЧПУ, прогноз или геометрическое осмысление могут широко варьироваться по производительности и эффективности.

Концепция может быть усложнённой и её выполнение для изготовителя УЧПУ затруднено. В некоторых практических случаях этот второй этап не важен, но для высокоскоростной механообработки сложных контуров прогноз может быть самым важным элементом, обеспечивающим объединение скорости и точности в одном компьютерном УЧПУ. Прогнозирование становится основой для высокоскоростной обработки из-за высокой плотности массива данных. При использовании старых, более медленных моделей УЧПУ узлы станка движутся довольно медленно, отчего перемещения вдоль осей могут быть остановлены в пределах любого единичного блока. На новых станках при скорости перемещения узлов в несколько десятков метров в минуту им требуется большее расстояние, чтобы остановиться. И при плотных, последовательных перемещениях, требуемых для достижения высокой точности при обработке сложных контуров, порой трудно рассчитать время или расстояние до остановки вдоль оси, чтобы получить необходимую точность. Это может звучать так, как если бы прогноз снизил производительность, пожертвовав подачей для того, чтобы обеспечить точность. Или наоборот, это - оптимизация производительности. Тот же самый прогноз, который «замедлил» программу УЧПУ для обработки острых углов, в то же время сохраняет самые высокие скорости перемещений по координатам при менее радикальных изменениях направления движения.

Там, где Вы, возможно, вынуждены были выбирать более медленные подачи при программировании, чтобы фрезеровать сложный контур, эффективный прогноз поможет Вам оптимизировать программируемую подачу для конкретной фрезы и в соответствии с обрабатываемым материалом и позволит УЧПУ принимать решения о том, где её нужно замедлить. Идея состоит в том, что прогноз пытается улучшить ситуацию, задавая величину программируемой подачи и не ставя при этом под угрозу точность перемещения. Результатом является увеличение непрерывной или эффективной подачи до среднего уровня, поддерживаемого в течение всего процесса обработки. Независимо оттого, насколько высоко быстродействие УЧПУ, фактическое время фрезерования из-за физических ограничений в ускорении не может совпадать с теоретическим временем резания, полученным посредством программ CAD/CAM. Степень приближения фактического времени обработки к теоретическому является результатом постоянно поддерживаемой на заданном уровне подачи. Чем ближе она будет к запрограммированной величине подачи, тем выше будет производительность и стойкость режущего инструмента!

Журнал «Станочный парк», №5 (61) 2009