- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

"Всякому, думающему прежде всего об упорном труде, о наилучшем исполнении своей работы, открыт путь к успеху", — писал Генри Форд. Техническое оснащение современного действующего производства самым тесным образом связано с понятием модернизация, реализация которого требует инновационного подхода. Модернизация с мощными преобразовательными функциями способна радикально изменить производственные машины различного назначения, например металлорежущие станки, имеющие в России высокую степень морального и физического износа.

Возможность приобретения машиностроительными заводами России в начале XXI века новых станков весьма ограничена. Анализ прогнозируемого развития российской экономики не дает оснований для коренного улучшения ситуации на рынке станкоинструментальной продукции, поскольку при росте производства машиностроительной продукции первоначально повысится загрузка уже имеющегося оборудования. Поэтому важнейшей задачей настоящего периода развития машиностроения России является модернизация станочного оборудования, в основе которой изменение конструкции станочных приспособлений. Причем понятие модернизация оборудования отличается от ранее принятого в литературе тем, что предполагается поднять технический уровень оборудования до возможности решения задач обеспечения выпуска современной конкурентоспособной продукции. Восстановление бывших в употреблении станков имеет специальный термин — Re-Manufacturing.

Одним из определяющих компонентов технологической системы является приспособление (станочное, сборочное, контрольное и др.). Приспособление должно обеспечить заданную точность положения заготовки или инструмента при обработке на станке. Деформация и изнашивание зажимных элементов приспособления, посадочных, установочных и направляющих поверхностей изменяют начальные характеристики точности приспособления и увеличивают с течением времени суммарную погрешность обработки.

При изменении конструкции обрабатываемой на станке детали, как правило, изменяется станочное приспособление. Только в промышленности эксплуатируются более 25 млн станочных приспособлений. Они отличаются большим разнообразием конструкций. Заимствование известных технических решений при их создании — основной принцип технологии изготовления изделий при оснащении станочными приспособлениями оборудования. Это обусловлено высоким удельным весом затрат (связанных с техническим оснащением) в себестоимости продукции, поскольку проектирование и производство оснастки носит индивидуальный характер и зависит от конкретных конструктивно-технологических параметров каждого обрабатываемого изделия.

Станочные приспособления являются переменной частью технологического оснащения металлорежущего станка. Назначение станочных приспособлений — обеспечивать, менять и расширять технологические возможности оборудования, поэтому срок их службы на один порядок и более ниже срока службы оборудования. В действующем производстве требуется постоянная модернизация станочных приспособлений при смене номенклатуры обрабатываемых изделий или изменении требований к их изготовлению для заданного состава оборудования.

Станочные приспособления — это орудия производства для установки и закрепления заготовок и инструментов при обработке на металлорежущем станке. Они должны быть удобными в эксплуатации и экономичными в изготовлении, безопасными в работе, быстродействующими, точными, жесткими, виброустойчивыми, износостойкими, ремонтопригодными. По своим конструктивно- технологическим параметрам станочные приспособления должны быть совместимы с другими компонентами технологической системы.

Сокращению сроков изготовления и модернизации оборудования, снижению затрат на технологическую подготовку производства и выполнению оснащаемых операций с достижением заданных показателей производительности и точности способствуют унификация и стандартизация приспособлений, их деталей и сборочных единиц.

Затраты на изготовление приспособлений составляют по трудоемкости до 80 %, а по длительности — до 90 % общей трудоемкости и длительности подготовки производства. На оснастку расходуются многие тысячи тонн металла.

Затраты на специальные приспособления составляют до 20 % себестоимости изделия, изготовленного на станке. Срок же службы таких приспособлений, определяемый периодом нахождения обрабатываемого изделия в производстве, составляет два-три года.

Исходя из перспектив технического развития металлорежущих станков на ближайшие 5... 10 лет, можно сформулировать основные принципы выбора станочных приспособлений при модернизации этих станков.

1. Совершенствование конструкций специальных приспособлений. В настоящее время до 75 % применяемых в промышленности приспособлений выполняются как специальные (необратимые, т. е. не подлежащие повторному использованию): они предназначены для одной операции при изготовлении на станке определенного изделия и в процессе эксплуатации не переналаживаются. Эти приспособления могут выполняться многоместными и многопозиционными, что значительно повышает производительность обработки с их использованием, а также увеличивает концентрацию переходов и операций на станке.

Для сокращения времени изготовления специальных приспособлений переходят на их централизованное проектирование и организацию производства типовых элементов в основном по стандартам. При проектировании специальных приспособлений для сокращения сроков подготовки производства ориентируются на использование стандартизованных деталей и узлов приспособлений. Государственный комитет по стандартизации и метрологии выпустил сборники стандартов, охватывающие значительное число таких деталей и узлов, в том числе узлов механизированных приводов.

Конструкции специальных приспособлений создаются для типовых технологических процессов, что позволяет сократить сроки проектирования приспособлений и повысить их качество.

Стандартизация отдельных деталей и типизация конструкций специальных приспособлений являются основными предпосылками применения ЭВМ для автоматизации их конструирования.

2. Расширение использования приспособлений многократного применения. Быстрым, экономичным и реально достижимым способом увеличения производительности станков является повышение их оснащенности не специальными приспособлениями, а приспособлениями многократного применения (обратимыми).

Наиболее эффективный метод создания обратимых приспособлений — их универсализация и агрегатирование, т. е. расчленение конструкции на отдельные агрегаты (узлы и элементы). Этой цели служит общемашиностроительный комплект оснастки многократного применения, включающий ряды унифицированных деталей и сборочных единиц, из которых можно в разных конструктивных вариантах собирать обратимые приспособления для станков, применяемых в условиях единичного, мелко- и крупносерийного производства.

Принцип переналадки и перекомпоновки приспособлений, собранных из стандартных элементов, в условиях модернизации металлорежущих станков реализуется созданием:

На основе агрегатирования элементов, сборочных единиц и автономно вынесенных приводов собирают базовые конструкции приспособлений многократного применения с унифицированными присоединительными местами для монтажа сменных наладок, устройств фиксации и зажима заготовок; расширяют номенклатуру стандартных деталей и сборочных единиц, в том числе крепежных элементов и деталей общемашиностроительного применения (рукояток, пружин, крышек, рым- болтов, колец и др.) и проводят широкую унификацию оригинальных деталей (корпусов, стоек, угольников и др.).

С целью использования преимуществ групповой обработки для определенных конструктивных и технологических групп и размерных диапазонов заготовок создают при модернизации базовые основания (со встроенными средствами механизации), имеющие возможность переналадки путем смены или регулирования переналаживаемых элементов. Для обработки заготовок с одного установа в комплект включают групповые поворотно-делительные и многопозиционные неразборные приспособления с программным управлением, позволяющие выводить заготовки и полуфабрикаты на рабочие позиции станков.

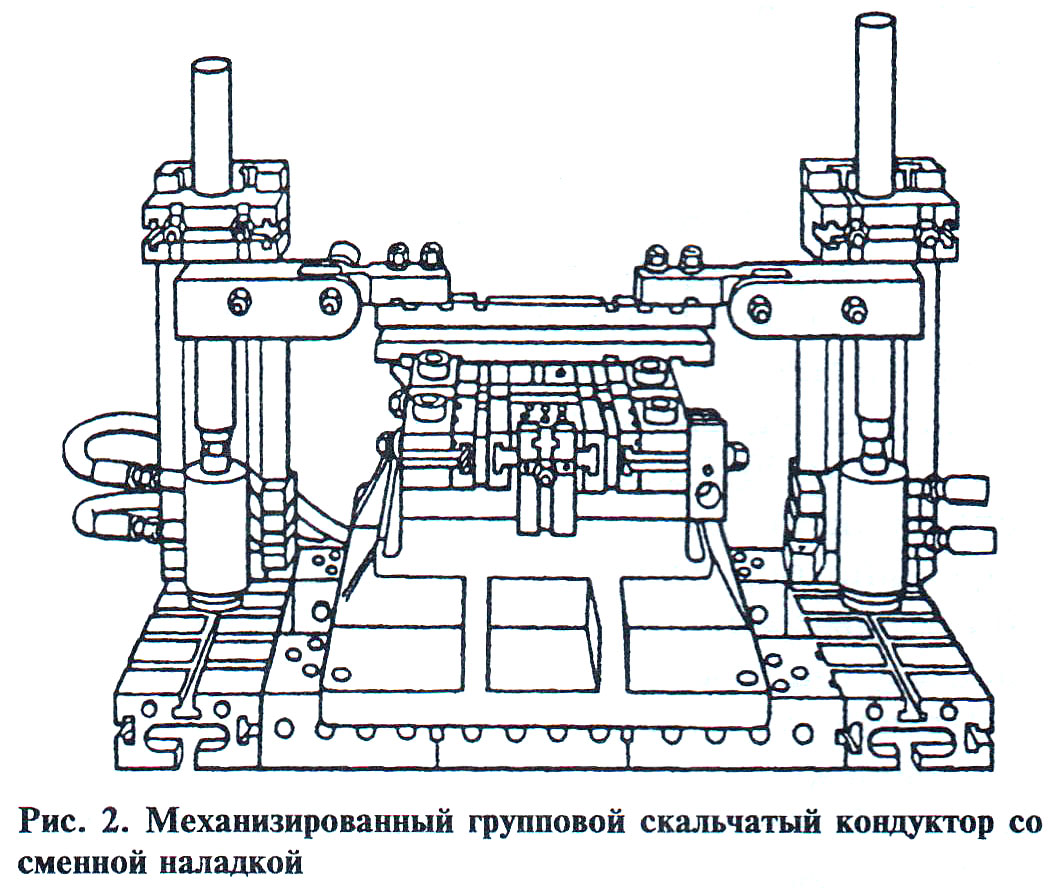

На рис. 2 показана перспективная конструкция механизированного группового скальчатого кондуктора со сменной наладкой. Он собран из элементов универсально-сборных прямоугольных накладных кондукторов, конструкция которых отвечает указанным требованиям.

Применение поворотно-делительных столов и стоек позволяет эффективнее применять станки с ЧПУ в тех случаях, когда для доработки всех поверхностей заготовки с одного установа требуется ее поворот на запрограммированный угол.

Для обеспечения при модернизации полной загрузки дорогостоящих и сложных базовых приспособлений предусматривается выполнение на них оптимального числа различных операций (сверления, фрезерования, растачивания и др.) путем многофункциональной переналадки.

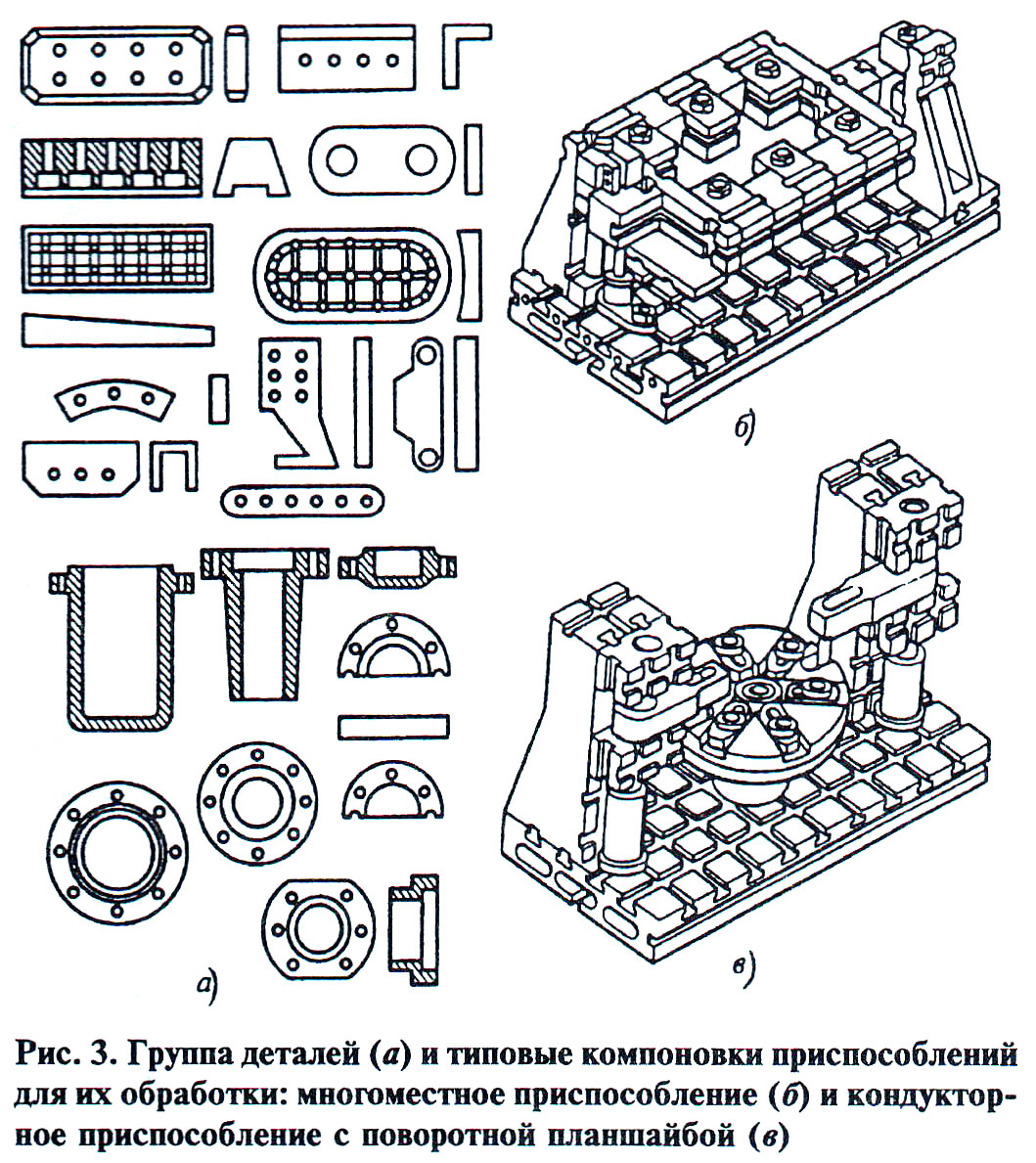

Таким образом, на любом машиностроительном предприятии при модернизации должны классифицировать комплект заготовок с учетом имеющегося парка станков, серийности производства и других технологических и организационных факторов. Для своих производственных нужд на предприятии можно собирать необходимые различные приспособления. Это позволит каждому предприятию приобрести специально подобранный комплект элементов таких приспособлений, поставляемых и пополняемых регулярно. На рис. 3 показаны группа подобранных заготовок деталей изделия (рис. 3, а) и перспективные типовые компоновки приспособлений для обработки деталей на станке.

3. Применение механизированных и автоматизированных зажимных приспособлений связано со значительным повышением уровня автоматизации металлорежущих станков и работой в автоматизированном режиме с ограниченным участием человека. Это может быть выполнено, например, в результате более широкого внедрения гидроблоков, гидроприставок, гидрозажимов, отдельно стоящих гидроцилиндров, а для вращающихся и поступательно-перемещающихся столов — бесштанговых пружинно-гидравлических зажимов. Для достижения большей компактности гидрооснастки следует расширять применение гидросистем с более высоким давлением рабочей среды (25 МПа). Это обеспечивает возможность создания необходимых усилий зажима при небольших диаметрах цилиндров, позволяет сократить применение механизмов-усилителей, а следовательно, упростить конструкции приспособлений и уменьшить их размеры и массу, что очень важно при модернизации.

Высокое давление рабочей среды обеспечивает передачу усилия зажима непосредственно от гидравлических цилиндров к заготовкам. Путем несложной компоновки необходимого числа стандартных цилиндров с зажимными и другими элементами можно легко собирать приспособления для многоместной и многопозиционной обработки в условиях механизированного и автоматизированного производства.

Одним из прогрессивных направлений в обеспечении крепления заготовок в приспособлениях является использование постоянных магнитов. Приспособления на постоянных магнитах можно использовать для закрепления деталей не только на шлифовальных и других финишных операциях, но и при фрезеровании и строгании.

Применение супермагнитов (на базе самарий-кобальтовых магнитов или других компонентов) позволяет создавать приспособления с большим усилием зажима (0,7...0,8 МПа) при небольших размерах элементов. На этой базе разрабатываются универсально-переналаживаемые магнитные приспособления для различных металлорежущих станков.

В случае модернизации металлорежущих станков с целью повышения их производительности применяют быстродействующие средства механизации и автоматизации приспособлений и многопозиционные приспособления.

Приспособления для автоматизированного станочного оборудования, эксплуатируемого в условиях крупносерийного и массового производства, снабжают блоками управления и другими элементами автоматизации для программирования делительных операций, перемещения на другую рабочую позицию, кантования или перемещения полуфабрикатов после обработки, для синхронизации работы приспособлений с работой транспортных устройств, манипуляторов, стружкоотводящих механизмов и др.

Встроенные в схему станка блоки управления позволят программировать работу приспособлений синхронно с работой оборудования. Переналадка автоматизированных станков и приспособлений должна производиться одновременно, а управление — по единой программе, например от станочной системы ЧПУ. В ряде случаев приспособления можно не снимать со станков, но для выполнения определенных операций обработки они будут переналаживаться автоматически регулированием подвижных элементов.

4. Применение универсально-сборных приспособлений (УСП). Внедрение УСП как более универсальной, но менее механизированной системы — этап на пути к созданию более прогрессивных конструкций групповых приспособлений.

Для определения возможности сборки универсальных групповых, в том числе механизированных приспособлений на базе УСП, нужно подбирать для каждого конкретного случая модернизации оборудования комплекты деталей и подузлов, состоящие из базовых оснований, средств механизации и наладочных элементов.

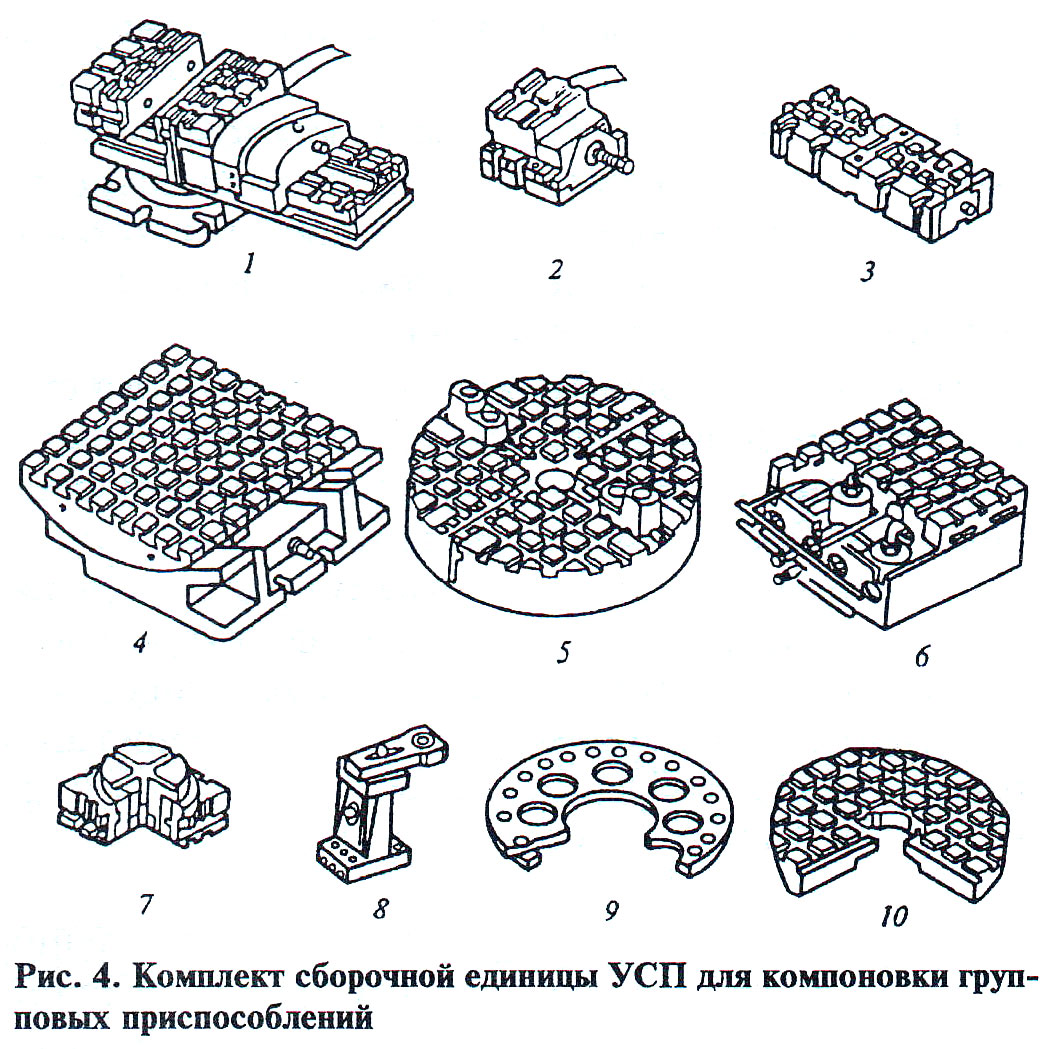

На рис. 4 показан комплект сборочных единиц УСП. В состав комплекта входят гидравлические переналаживаемые тиски 1, гидравлическая губка 2, самоцентрирующие тиски 3, качающийся синусный стол 4, круглая переналаживаемая плита 5, переналаживаемый гидроблок 6, поворотный стол 7, кондукторная стойка 8, делительный диск 9, круглая плита 10, а также не показанные на рисунке элементы скальчатых кондукторов, отдельно стоящие гидроцилиндры нескольких типоразмеров с определенными зажимными усилиями.

Замена отдельных деталей сборочными единицами позволяет сократить число стыков и время сборки приспособлений. Например, введение в комплект быстрорегулируемой кондукторной стойки 8 дало возможность заменить сборный блок, состоящий из нескольких опор и прокладок, направляющей опоры и кондукторной планки. На сборку такого приспособления из обычных деталей УСП затрачивается 8... 10 мин. Перемещаемая кондукторная стойка обеспечивает плавное регулирование кондукторной планки по высоте и диаметру расположения центров отверстий, что позволяет осуществлять переналадку приспособления непосредственно на столе станка. Делительное базовое устройство компонуется из поворотного стола 7, делительного диска 9, фиксатора и круглой плиты 10. При сверлении инструментом с направлением к поворотному столу присоединяется кондукторная стойка 8.

Из элементов групповых УСП можно собирать скальчатые механизированные кондукторы для сверления отверстий во фланцах определенного диапазона размеров. Для этого в состав комплекта введены элементы, позволяющие присоединять кондукторные диски или плиты к направляющим и тянущим скалкам. Кондукторные плиты и диски собирают из элементов прямоугольных и круглых кондукторов. Тянущие скалки перемещаются под действием гидравлических цилиндров. При этом кондукторная плита не только задает направление инструменту, но и прижимает заготовку. Механизация зажима облегчает труд рабочего и делает приспособление более производительным.

Входящий в комплект УСП переналаживаемый гидроблок 6 (см. рис. 4) представляет собой базовую плиту, в которую встроены гидроцилиндры и трубопроводы. Снаружи расположены только подводящие гибкие шланги. При перемещении штока с помощью специальной шпильки зажимаются заготовки.

Кроме гидроцилиндров, в комплект УСП входят быстродействующие универсальные поворотные, кулачковые и эксцентриковые зажимы с широким пределом регулирования положения при переналадке. В качестве наладочных элементов используют стандартные детали УСП, а при необходимости проектируют и изготовляют специальные наладки.

5. Использование при модернизации конструкций переналаживаемых приспособлений новых видов: электромеханических, магнитных, вакуумных, диффузионно-вакуумных, электростатических и др. Особенно перспективными представляются электромеханические приводы приспособлений. В последние годы разработаны опытные образцы электроимпульсных магнитных плит, позволяющих закреплять заготовки различных размеров без применения переходных накладных плит.

Интерес представляют также конструкции переналаживаемых диффузионно-вакуумных плит для закрепления заготовок, не имеющих сплошной установочной поверхности.

Повышение производительности сборки и переналадки приспособлений должно достигаться полной (без подгонки) взаимособираемостью всех элементов оснастки, применением быстродействующих крепежных элементов и быстросменных наладок.

6. Применение новых материалов в конструкциях приспособлений: армированных пластмасс для накладных кондукторов; корпусов, полученных методами порошковой металлургии, и др.

Станочные приспособления должны также отвечать требованиям современной технической эстетики.

При модернизации станков, связанной с использованием приспособлений, необходимо учитывать два принципа: эффективность (точность и производительность) и рентабельность (экономичность). Оптимальный тип приспособления выбирают с учетом основных факторов, влияющих на точность, эффективность и рентабельность оборудования, и результатов взаимосвязи между ними.