- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Определены причины и механизм образования технологических остаточных деформаций и напряжений в процессе термической обработки нежестких деталей. Рассмотрены особенности формирования остаточного напряженно-деформированного состояния детали. Приведена математическая модель метода правки с предварительным обратным перегибом заготовки при термической обработке. Представлены экспериментальные данные, подтверждающие эффективность рассмотренного метода.

Изготовление нежестких деталей в большинстве случаев сопровождается образованием технологических остаточных деформаций, которые снижают геометрическую точность изделий. Это обстоятельство отрицательно сказывается на работоспособности и долговечности высокоточных деталей, работающих в условиях больших скоростей и знакопеременных нагрузок.

В существующих технологических процессах для снижения остаточных деформаций, как правило, предусматривается несколько операций правки упругопластическим изгибом и термической стабилизации остаточных напряжений. Однако эти методы обладают большой трудоемкостью и низкой эффективностью в обеспечении заданной точности. В этой связи актуальна разработка новых методов снижения технологических остаточных деформаций, основанных на знании причин и механизма образования технологических остаточных деформаций. Необходимо отметить, что процесс их образования в принципе нельзя рассматривать отдельно от процесса формирования остаточных напряжений в детали.

Образование остаточных деформаций и напряжений при термической обработке зависит от многих факторов: размеров поперечного сечения заготовки, предела текучести материала, коэффициента теплопроводности, схемы базирования заготовки, скорости нагрева и охлаждения и др. Взаимосвязи всех факторов представляют сложную динамическую систему, которую в определенный момент времени следует рассматривать в состоянии квазистатического равновесия. Несмотря на многообразие факторов, образование технологических остаточных деформаций и напряжений обусловлено двумя основными причинами:

В основе формирования несимметричных относительно оси детали начальных напряжений также лежат две причины. Они зависят, прежде всего, от режима и вида термической обработки, определяющих градиент напряжений по поперечному сечению заготовки. В случае, когда суммарные напряжения (наследственные остаточные и возникающие в результате термического воздействия) превышают текущее значение предела текучести материала, причиной возникновения несимметричных начальных напряжений является неравномерная пластическая деформация. Если суммарные напряжения меньше текущего значения предела текучести, то несимметричные начальные напряжения появляются вследствие неравномерной релаксации напряжений, под которой понимается снижение остаточных напряжений с различной интенсивностью, изменяющее характер их распределения по поперечному сечению.

Любой вид термической обработки нежестких деталей, находящихся в свободном состоянии, можно представить совокупностью переходов из неуравновешенного напряженно-деформированного состояния в равновесное. Эти переходы сопровождаются образованием остаточных деформаций. Следовательно, деформацию заготовки под воздействием начальных напряжений следует рассматривать как непрерывный процесс, состоящий из множества чередующихся этапов нагружения и разгрузки. Однако при термической обработке в фиксированном положении деформация заготовки происходит только после освобождения детали от всех внешних связей и нагрузок. Этому предшествует этап нагружения детали, который включает термическое воздействие и связанные с ним объемные изменения материала от структурно-фазовых превращений во время нагрева, выдержки и охлаждения.

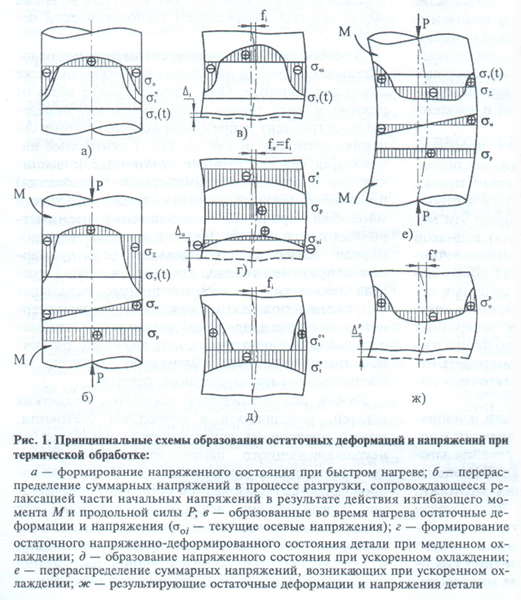

Механизм образования технологических остаточных деформаций и напряжений, в основе которого лежит формирование несимметричных начальных напряжений в процессе термической обработки заготовки нежесткого вала, находящейся в свободном состоянии, можно представить следующим образом.

Механизм образования технологических остаточных деформаций и напряжений, в основе которого лежит формирование несимметричных начальных напряжений в процессе термической обработки заготовки нежесткого вала, находящейся в свободном состоянии, можно представить следующим образом.

Быстрый нагрев заготовки приводит к снижению исходного значения предела текучести материала σТ (представляющего собой результат упрочнения предшествующей обработкой материала в состоянии поставки) при одновременном образовании значительного градиента термических напряжений σtH по поперечному сечению (рис. 1, a). При нагреве происходит вытягивание продольных волокон и формирование в них термических начальных напряжений σtH, сжатия (знак начальных напряжений противоположен направлению деформации, в результате которой они возникли [2]). Напряжения σtH, складываясь алгебраически (с учетом знака) с наследственными остаточными напряжениями σO, превышают текущее значение предела текучести σТ (t) (рис. 1, б). В результате происходит пластическое течение материала.

Интенсивность пластической деформации зависит от уровня и тождественности знаков активной части эпюры наследственных остаточных и термических напряжений, а также от предела текучести материала поверхностного слоя. Очевидно, чем выше исходное значение предела текучести, тем меньше вероятность возникновения пластической деформации. Пластическая деформация, обусловленная суммарными напряжениями σΣ (рис. 1, б), протекает с различной интенсивностью, как по глубине поверхностного слоя, так и по контуру поперечного сечения. Это связано с действием ряда факторов: асимметрией температурных полей (см. рис. 1, а), структурной неоднородностью материала, несимметричным распределением относительно оси заготовки наследственных остаточных напряжений и др.

Неравномерная пластическая деформация нарушает равновесие напряженно-деформированного состояния заготовки. После этого начинается разгрузка, которая стремится привести деталь в новое равновесное состояние. Перераспределение начальных напряжений σΣ в процессе разгрузки сопровождается в общем случае продольной Δi и изгибной ƒi деформациями (рис. 1, в) и закручиванием заготовки. При этом часть начальных напряжений σм и σр (см. рис. 1, б) релаксируют в результате действия изгибающего момента и продольной силы.

Дальнейшее образование несимметричных начальных напряжений σtH при нагреве приводит к дополнительным деформациям. Очевидно, что с наибольшей интенсивностью процесс деформирования заготовки происходит в начальный период нагрева и замедляется к его завершению, так как снижается градиент термических напряжений. Уменьшение разности температур между поверхностью и сердцевиной детали при выдержке сопровождается выравниванием удлинения волокон по поперечному сечению, что приводит к формированию начальных напряжений σtВ, характер распределения которых наиболее близок к равномерному (рис. 1, г). Этому же способствует релаксация наследственных остаточных напряжений. В результате деформация изгиба практически прекращается.

Если после выдержки охлаждение проводить с малой скоростью, то снятие упругого удлинения волокон не будет нарушать равновесие эпюры начальных напряжений σtВ и не приведет к изгибу заготовки, а будет сопровождаться только продольной деформацией. Предложенная схема подтверждает известный факт [3] о том, что уменьшение скорости охлаждения практически всегда приводит к уменьшению остаточных деформаций изгиба и уровня остаточных напряжений. Деформация изгиба будет происходить при неравномерном охлаждении заготовки, т. е. когда возникает несимметричная относительно оси эпюра термических начальных напряжений σtох (рис. 1, д). Причем ускоренное охлаждение приводит к резкому сжатию наружных волокон и созданию больших начальных напряжений растяжения σtох. В этом случае суммарные напряжения σΣ (σtох + σtВ) могут превысить текущее значение предела текучести (рис. 1, е), что приведет к формированию высокого уровня остаточных напряжений растяжения в поверхностном слое.

При дальнейшем охлаждении происходит уменьшение интенсивности деформации заготовки вследствие снижения градиента термических напряжений. В итоге деталь принимает равновесное напряженно-деформированное состояние, которое характеризуется результирующими изгибной ƒори продольной Δор остаточными деформациями, а также результирующей эпюрой остаточных напряжений σор (рис. 1, ж). Известно [4], что термическая обработка деталей, находящихся в свободном состоянии, практически всегда увеличивает исходные остаточные деформации.

Данная схема существенно усложняется вследствие появления напряжений от структурно-фазовых превращений, происходящих в материале при термической обработке. Так, ускоренное охлаждение увеличивает интенсивность фазовых превращений, напряжения от которых оказывают преобладающее влияние на уровень и знак суммарных напряжений. Если фазовые превращения сопровождаются увеличением удельного объема материала, то в поверхностном слое практически всегда возникают остаточные напряжения сжатия [5, 6]. При этом остаточные деформации изгиба будут зависеть от неоднородности изменения объема материала по сечению.

Неравномерная релаксация остаточных напряжений при нагреве также оказывает влияние на процесс формирования несимметричных относительно оси детали начальных напряжений. Но в условиях развивающейся пластической деформации это влияние является несущественным. Оно становится определяющим при отсутствии пластического течения материала.

Одним из приоритетных направлений в области создания новых методов снижения технологических остаточных деформаций является совмещение процесса правки детали с формированием необходимых физико-механических свойств материала в рамках одной технологической операции. Это направление, известное как термосиловая правка, с успехом реализовано при термической обработке [3, 7, 8].

Снижение технологических остаточных деформаций при термической обработке осуществляется в результате изменения напряженно-деформированного состояния при термомеханическом воздействии на заготовку. Изменение напряженного состояния заготовки под нагрузкой происходит из-за релаксации напряжений при отжиге или вследствие кинетических изменений физико-механических свойств материала (явления кинетической пластичности) при закалке, нормализации и отпуске.

Кинетическая пластичность проявляется при всех видах структурно-фазовых превращений и выражается в повышении показателей пластичности при воздействии внутренних и внешних деформирующих сил [7]. Эффективность использования явления кинетической пластичности для снижения остаточных деформаций определяется степенью реализации соответствующего структурного или фазового превращения. В большинстве методов термосиловой правки применяется только один вид термомеханического нагружения — растяжение, при помощи которого устраняется исходная остаточная деформация изгиба. Необходимость формирования предварительной механической обработкой различного рода посадочных мест (например, приливов) для зажима в фиксирующих приспособлениях снижает технологические достоинства этих методов.

С этой точки зрения преимуществом обладает метод правки обратным изгибом [7], сущность которого заключается в создании перед обработкой напряжений в заготовке посредством упругого изгиба в направлении, обратном исходной остаточной деформации, и снижении уровня этих напряжений в процессе термической обработки. Упругую деформацию заготовки осуществляют приложением к ее концам внешних изгибающих моментов. При этом заготовку перегибают относительно номинального положения и фиксируют в специальном приспособлении. Снижение предварительных напряжений от упругого изгиба заготовки во время кинетических изменений свойств материала приводит к уменьшению упругой деформации изгиба детали после обработки. Однако отсутствие каких-либо расчетных зависимостей между деформацией перегиба заготовки и исходной остаточной деформацией изгиба снижает технологические возможности метода.

В этой связи автор предлагает деформацию перегиба заготовки выражать через исходную остаточную деформацию:

ƒперег = ζƒисх, (1)

где ƒперег — деформация перегиба, отсчитываемая от номинального положения оси детали; ζ — коэффициент перегиба; ƒисх — исходная остаточная деформация заготовки.

Из выражения (7) следует, что задача по определению деформации перегиба сводится к определению коэффициента перегиба, характеризующего изменение напряженного состояния заготовки в процессе термической обработки.

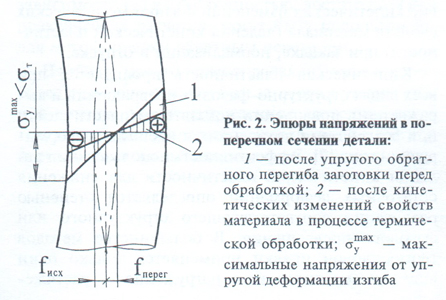

Упругий изгиб заготовки нежесткого вала перед обработкой формирует в поперечном сечении эпюру напряжений с угловым коэффициентом наклона (рис. 2):

Упругий изгиб заготовки нежесткого вала перед обработкой формирует в поперечном сечении эпюру напряжений с угловым коэффициентом наклона (рис. 2):

![]()

где Е — модуль упругости материала; L — длина заготовки.

После закрепления заготовки в таком положении возникает изгибающий момент от этих напряжений:

![]()

где R — радиус заготовки.

Во время протекания структурно-фазовых превращений в материале заготовки развивается пластическая деформация. Ее степень определяется уровнем предварительных напряжений от упругого изгиба и интенсивностью кинетических изменений свойств, которую можно оценить по значению модуля кинетической пластичности Мк.п [7]. Изменения свойств являются временными: они возникают лишь в момент фазового перехода или структурного превращения и исчезают, как только эти превращения заканчиваются. Однако происходящая при этом пластическая деформация снижает уровень предварительных напряжений в заготовке. Снижение уровня можно интерпретировать как уменьшение углового коэффициента наклона эпюры (см. рис. 2):

![]()

В результате уменьшается изгибающий момент от разгрузочных напряжений:

![]()

После термической обработки и раскрепления детали под воздействием этого момента возникает изгибная деформация возврата:

![]()

Деформация возврата, равная по значению деформации перегиба, совмещает действительную ось детали с ее номинальным положением, т. е. выпрямляет изделие.

После преобразований получим выражение, позволяющее рассчитать коэффициент перегиба:

![]() (2)

(2)

Выражение (2) адекватно отражает известную из литературы [7] закономерность возрастания остаточного прогиба упруго изогнутой заготовки (которая имела перед обработкой прямолинейную ось) с увеличением относительной массы материала, претерпевшей структурно-фазовые превращения.

Экспериментальную проверку формул (1) и (2) проводили при отжиге (нагрев до 200 °С, выдержка 1,5 ч, охлаждение вместе с печью). Объекты исследования — предварительно проточенные и закаленные образцы из стали 45 длиной L = 400 мм, радиусом R = 7 мм. Среднее арифметическое значение остаточного прогиба партии проточенных заготовок (18 шт.) составило ƒo = 0,51 мм. После закалки в свободном состоянии (нагрев до 850 °С, выдержка 1 ч, охлаждение в воде) остаточный прогиб в среднем увеличился в 1,6 раза и составил ƒo = 0,82 мм.

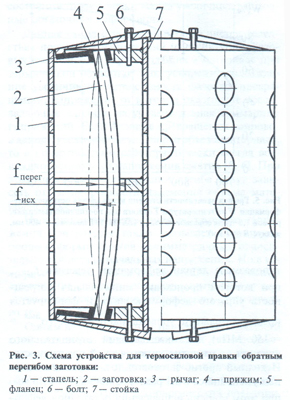

Правку упругим перегибом проводили непосредственно после закалки в шестипозиционном фиксирующем приспособлении (рис. 3), позволяющем обеспечить изгибающий момент, при котором выполняется условие устранения остаточной деформации (1) в каждом поперечном сечении заготовки. Коэффициент перегиба вычисляли по формуле (2) на основании модуля кинетической пластичности (Мк.п = 124500 МПа), определенного в работе [7] для выбранного режима отпуска. Деформацию перегиба для каждой заготовки рассчитывали по формуле (1). Перегиб заготовки и фиксацию в этом положении осуществляли до термической обработки. После отпуска и раскрепления детали определяли значение и знак остаточного прогиба ƒo, по которому рассчитывали степень исправления остаточной деформации:

![]()

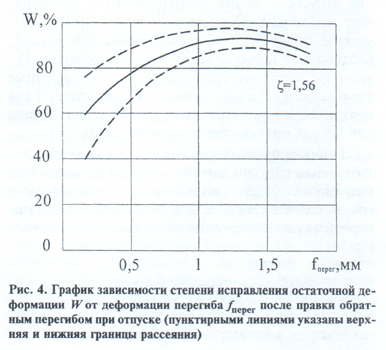

Экспериментальные исследования показали экстремальный характер зависимости степени исправления остаточной деформации от деформации перегиба (рис. 4). Максимальное значение показателя W имеет место при оптимальной для данного типоразмера детали деформации перегиба ƒперег, при которой происходит минимальная погрешность упругого деформирования и формируется предпочтительный уровень напряжении σуmax = 150 МПа), не оказывающий отрицательного влияния на развитие кинетической пластичности. Исходный прогиб заготовок после правки в среднем уменьшился в 6,1 раза и составил ƒo = 0,13 мм, при этом степень исправления остаточной деформации партии деталей равнялась 83,5 %. Установлено, что экспериментальное распределение остаточных деформаций изгиба после закалки подчиняется распределению Вейбулла, а после правки при отпуске — закону эксцентриситета. Это означает, что термосиловая правка является технологическим «барьером» на пути остаточных деформаций, кардинально повышающим точность изделий. Результаты экспериментов показали, что найденные зависимости (1) и (2) с точностью, достаточной для практических расчетов, могут быть использованы для метода правки обратным перегибом.

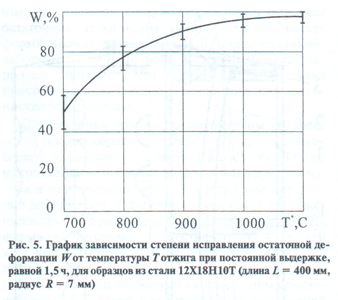

Наиболее просто термосиловая правка с предварительным упругим изгибом заготовки реализуется при отжиге. Упруго напряженное состояние заготовки создается посредством приложения к ней поперечных сил, выпрямляющих изогнутую ось. Анализ формы упругой линии заготовки показал, что эффективное устранение технологических остаточных деформаций возможно в случае приложения не менее трех поперечных сил с равным шагом по длине детали. Снижение предварительных напряжений обусловлено релаксационными процессами, происходящими в материале в процессе термической обработки. Медленный нагрев в фиксированном состоянии заготовки позволяет увеличить равномерность релаксации напряжений. При выдержке релаксация фиксирует правильную геометрическую форму детали. Степень исправления технологических остаточных деформаций зависит от уровня снятых в процессе отжига напряжений (рис. 5). Если при выдержке напряжения сняты полностью, то точность правки будет определяться градиентом термических напряжений, возникающих при охлаждении и приводящих к образованию изгибающих моментов. При скорости охлаждения 700 °С/ч градиент термических напряжений мал и не приводит к существенной погрешности правки.

Наиболее просто термосиловая правка с предварительным упругим изгибом заготовки реализуется при отжиге. Упруго напряженное состояние заготовки создается посредством приложения к ней поперечных сил, выпрямляющих изогнутую ось. Анализ формы упругой линии заготовки показал, что эффективное устранение технологических остаточных деформаций возможно в случае приложения не менее трех поперечных сил с равным шагом по длине детали. Снижение предварительных напряжений обусловлено релаксационными процессами, происходящими в материале в процессе термической обработки. Медленный нагрев в фиксированном состоянии заготовки позволяет увеличить равномерность релаксации напряжений. При выдержке релаксация фиксирует правильную геометрическую форму детали. Степень исправления технологических остаточных деформаций зависит от уровня снятых в процессе отжига напряжений (рис. 5). Если при выдержке напряжения сняты полностью, то точность правки будет определяться градиентом термических напряжений, возникающих при охлаждении и приводящих к образованию изгибающих моментов. При скорости охлаждения 700 °С/ч градиент термических напряжений мал и не приводит к существенной погрешности правки.

Результаты проведенных теоретических и экспериментальных исследований расширяют технологические возможности термосиловой правки нежестких деталей с предварительным упругим изгибом заготовки.

Г.В. Мураткин

Журнал «Ремонт, восстановление, модернизация», № 8, 2004 г.

Литература: