- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Подшипники качения являются самыми распространенными и наиболее уязвимыми элементами любого роторного механизма. Они осуществляют пространственную фиксацию вращающихся роторов и воспринимают основную часть статических и динамических усилий, возникающих в механизме. Техническое состояние подшипников является важнейшей составляющей, определяющей работоспособность механизма в целом.

| Амплитудой своей частотной составляющей

шарик или дорожка подшипника оповещают о наличии в них дефектов. Задача прибора - принять и обработать вибрационный сигнал, дело специалиста - оценить меру опасности. |

Для повышения ресурса и надежности ответственного оборудования необходима точная система диагностирования текущего технического состояния подшипников качения. Широкое распространение во всем мире получили методы контроля и диагностики, базирующиеся на измерении параметров вибрации. Теория и практика анализа вибросигналов к настоящему времени столь отработана, что можно получить достоверную информацию о текущем техническом состоянии не только подшипника, но и его элементов.

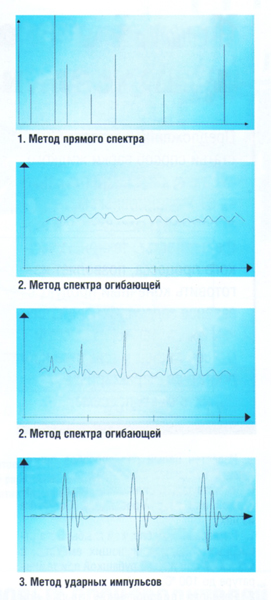

1. Метод прямого спектра

1. Метод прямого спектра

Вибрационный сигнал обрабатывается анализатором спектра вибрации (виброанализатором) и по частотному составу спектра можно идентифицировать наличие и развитие дефектов подшипника. Каждому дефекту на элементах подшипника (тела качения, внутреннее и наружное кольцо, сепаратор) соответствуют свои частоты, которые зависят от кинематики подшипника и скорости его вращения.

Наличие той или иной частотной составляющей в спектре говорит о возникновении соответствующего дефекта, а амплитуда - о глубине дефекта.

Метод обладает высокой помехозащищенностью и информативностью, однако малочувствителен к зарождающимся и слабым дефектам в связи с тем, что микроскол на шарике или дорожке не в состоянии заметно качнуть механизм. И только при достаточно развитых дефектах амплитуды этих частотных составляющих начинают заметно выделяться в спектре.

2. Метод спектра огибающей

Метод базируется на анализе высокочастотной составляющей вибрации и выявлении модулирующих ее низкочастотных сигналов. Наилучшие результаты метод дает в том случае, если отфильтровать основную (несущую) частоту в диапазоне от 4 до 32 кГц и анализировать ее модуляцию.

Обработка сигнала очень сложна, но результат стоит того. Дело в том, что небольшие дефекты подшипника не в состоянии вызвать заметной вибрации в области низких и средних частот. В тоже время, для модуляции высокочастотных вибрационных шумов энергии возникающих ударов оказывается вполне достаточно. То есть, метод обладает очень высокой чувствительностью.

Спектр огибающей при отсутствии дефектов представляет собой почти горизонтальную, волнистую линию. При появлении дефектов над уровнем линии сплошного фона начинают возвышаться дискретные составляющие. Анализ частотных составляющих спектра огибающей позволяет идентифицировать наличие дефектов, а превышение соответствующих составляющих над фоном однозначно характеризует глубину каждого дефекта.

3. Метод ударных импульсов

Метод ударных импульсов основан на измерении и регистрации механических ударных волн, возникающих в работающем подшипнике вследствие ударов при точечном контакте шарика (ролика) с обоймами. Для измерения используется пьезоэлектрический датчик, на который не оказывает влияние фон вибрации и шум. Вызванная механическим ударом фронтальная волна сжатия возбуждает затухающие колебания датчике (преобразователе).

Наблюдаемый процесс аналогичен тому, как отзывается на удары камертон. Как бы вы по нему ни ударили - он звенит на своей собственной частоте. Практически было установлено, что подшипниковые узлы от соударения дефектов «звенят» на частотах в диапазоне 28-32 кГц, но, в отличие от камертона, эти колебания очень быстро затухают, на осциллограммах они выглядят как импульсы, что и дало название методу - метод ударных импульсов.

Амплитуды импульсов однозначно связаны с типоразмером подшипника, скоростью вращения и глубиной дефектов. Поэтому по амплитудам ударных импульсов можно достоверно диагностировать наличие и глубину дефектов.

4. Средства контроля и диагностики

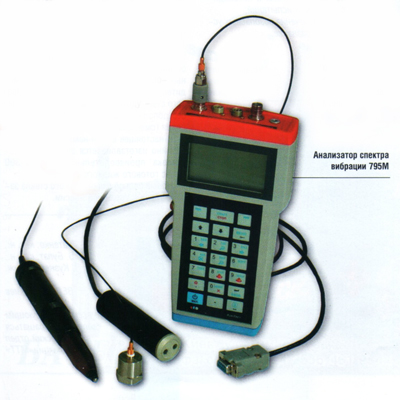

Анализатор спектра вибрации 795М

Малогабаритный микропроцессорный прибор для измерения и спектрального анализа параметров вибрации, балансировки, ремонта и наладки механизмов роторного типа. В том числе, обеспечивает контроль технического состояния и диагностику подшипников качения всеми вышеперечисленными методами, что дает возможность обнаруживать зарождающиеся дефекты, контролировать их развитие, прогнозировать остаточный ресурс и определять сроки замены.

77Д11 - индикатор вибродиагностический

Малогабаритный микропроцессорный прибор для контроля технического состояния подшипников качения по методу ударных импульсов, что позволяет в процессе работы оборудования определять состояние подшипников качения, качество их смазки и монтажа, а так же состояние насосов высокого давления, форсунок дизелей, клапанов поршневых компрессоров и т. п.

Журнал «Мир техники и технологий», 06/2002