- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Сейчас трудно найти область промышленности, где бы не использовался сжатый воздух – автоматические линии по упаковке и дозированию сухих, жидких и пастообразных продуктов, металлообрабатывающие, деревообрабатывающие и ткацкие станки, линии по сборке автомобилей, электронных плат и компонентов, часов, оборудование для тестирования, кузнечно-прессовое оборудование, строительная техника, металлургические прокатные станы, химические производства и многое другое – все это буквально «напичкано» пневматическим оборудованием.

Сейчас трудно найти область промышленности, где бы не использовался сжатый воздух – автоматические линии по упаковке и дозированию сухих, жидких и пастообразных продуктов, металлообрабатывающие, деревообрабатывающие и ткацкие станки, линии по сборке автомобилей, электронных плат и компонентов, часов, оборудование для тестирования, кузнечно-прессовое оборудование, строительная техника, металлургические прокатные станы, химические производства и многое другое – все это буквально «напичкано» пневматическим оборудованием.

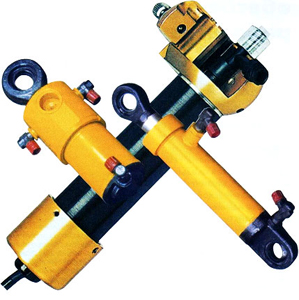

В подавляющем большинстве исполнительных механизмов линейного перемещения, приводящих в движение рабочие органы машин, используются именно пневматические цилиндры.

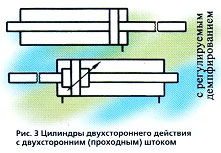

Пневматические цилиндры предназначены для преобразования энергии сжатого воздуха в механическое линейное перемещение. Пневмоцилиндры бывают одностороннего и двухстороннего действия, с односторонним или двухсторонним (проходным) штоком. В пневмоцилиндрах одностороннего действия (рис.1) поршень может перемещаться под действием воздуха только в одну сторону (воздух подается только с одной стороны от поршня), а возврат осуществляется пружиной или внешними силами, при этом воздух, поданный в цилиндр, должен быть сброшен. Следует учитывать, что возвратная пружина снижает усилие, развиваемое цилиндром под действием сжатого воздуха, а усилие при возврате в исходное положение определяется жесткостью и степенью сжатия пружины. Односторонние пневмоцилиндры бывают двух модификаций: наиболее распространены пневмоцилиндры с пружиной в штоковой полости цилиндра (шток пневмоцилиндра нормально втянут, при подаче воздуха выдвигается); с пружиной в бесштоковой полости (шток нормально выдвинут). В пневмоцилиндрах двухстороннего действия перемещение поршня под действием сжатого воздуха происходит в прямом и обратном направлениях (рис. 2).

Изображенные на рис. 1 и рис. 2 цилиндры имеют односторонний шток, цилиндры с двухсторонним (проходным) штоком показаны на рис. 3.

В конструкции большинства пневматических цилиндров предусмотрены специальные устройства – демпферы, предотвращающие удар в конце хода поршня по крышке. В самом простейшем случае демпферы представляют собой резиновые шайбы, закрепленные на поршне или на крышке внутри цилиндра. Такие демпферы используются в цилиндрах небольших диаметров, а также в короткоходовых цилиндрах, где сила удара невелика. В более крупных цилиндрах для торможения, а, следовательно, и для исключения удара используется дросселирование (создание сопротивления) воздуха, сбрасываемого из полости цилиндра. Это дросселирование происходит только в конце хода штока, включается автоматически, а интенсивность торможения определяется степенью открытия дросселя и регулируется винтом.

Также пневмоцилиндры можно разделить на магнитные и немагнитные. Магнитные цилиндры имеют закрепленный на штоке магнит, с помощью которого можно определять местоположение поршня цилиндра. Для этого на корпус пневмоцилиндра устанавливается чувствительный элемент, реагирующий на приближение магнита поршня, который при попадании в магнитное поле замыкает электрическую цепь. Также существуют датчики, непрерывно по всей длине хода поршня определяющие его координату. Такие датчики используются для пневмоприводов с обратной связью (следящие приводы) и имеют относительно высокую стоимость.

Помимо вышеперечисленных типов существуют цилиндры поворотного действия, в которых прямолинейное движение поршня преобразуется в поворотное движение выходного вала. Обычно угол поворота выходного вала не превышает 360°.

При выборе пневмоцилиндра, помимо его типа, необходимо определить его размер. Для этого можно воспользоваться расчетным методом, специализированными компьютерными программами, графическими методами и таблицами, изложенными в специальной литературе.

При расчетном методе, оценив необходимое усилие на штоке и зная давление в пневмосистеме, определяем площадь поршня S (см2), который равен отношению усилия F (кг) к давлению сжатого воздуха Р (атм) : S = F/P.

Зная площадь поршня, получаем диаметр поршня D = 20 * S/P. Далее из ряда стандартных значений диаметров выбираем ближайший больший. Для обеспечения более равномерного хода штока, особенно при переменной нагрузке, усилие выбранного цилиндра должно превышать потребное на ~ 30%. Следует учитывать, что усилие на обратном ходе (втягивание штока) несколько ниже, чем на прямом ходе (шток выдвигается) из-за разницы в эффективной площади поршня (при обратном ходе давление воздуха действует на площадь поршня за вычетом площади поперечного сечения штока). В этом случае площадь поршня определяется как S = Р * (D2 - d2)/4, где d – диаметр штока.

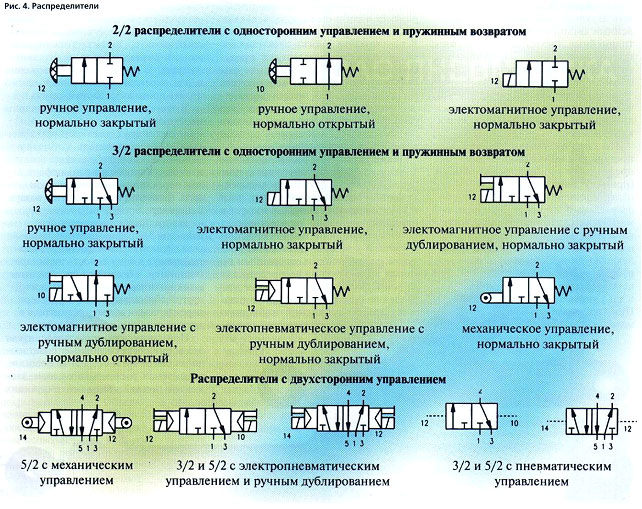

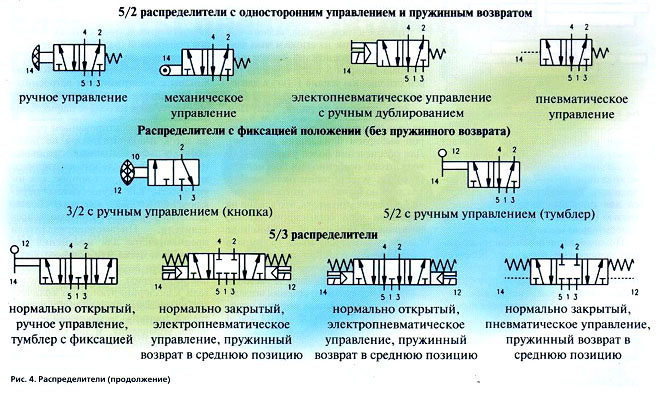

До этого момента речь шла только об осевой нагрузке на цилиндр (нагрузка приложена к штоку и направлена вдоль оси цилиндра). И действительно, – пневмоцилиндры предназначены для восприятия только осевой нагрузки, но часто возникает необходимость приложения к штоку цилиндра поперечной (радиальной, перпендикулярной оси штока) нагрузки. В этом случае должны применятся цилиндры с внешними или встроенными направляющими. Эти направляющие могут быть на основе шарикоподшипников или бронзовых втулок. В правильно спроектированном приводе шток пневмоцилиндра не несет сколько-нибудь значимую радиальную нагрузку После выбора типоразмера цилиндра встает вопрос, как им управлять, как осуществлять переключение «подача воздуха»/«сброс». Для этих целей служат пневмораспределители. Пневмораспределители предназначены для изменения направления, пуска или останова потоков сжатого воздуха в трубопроводах пневмосистемы. Пневмораспределители классифицируются по количеству подводящих и отводящих магистралей (линий), за исключением каналов управления, и по количеству фиксированных положений распределительного элемента (например, золотника). Наиболее распространенными являются 2/2 (двухлинейный двухпозиционный), 3/2 (трехлинейный двухпозиционный), 5/2 (пятилинейный двухпозиционный) и 5/3 (пятилинейные трехпозиционные) распределители. Схемы коммутации каналов обычно изображается на корпусе распределителя (см. рис. 4).

Каждый квадрат на схеме обозначает возможную позицию распределительного элемента и коммутацию каналов в ней.

По способу управления эти распределители можно разделить на распределители с электромагнитным (прямого действия – электромагнит непосредственно перемещает распределительный элемент), электропневматическим, пневматическим (переключение распределителя осуществляется воздухом, поданным в управляющую линию), ручным и механическим (концевые выключатели и т.п.) управлением. При электропневматическом управлении электромагнитное поле преобразуется в давление воздуха, переключающее распределительный элемент. В конструкции многих электропневматических распределителей предусмотрено ручное дублирование управления, позволяющее переключить распределитель без подачи электрического управляющего сигнала. Это свойство очень полезно при наладке пневмосхемы и выявлении причин возможных неисправностей.

Также управление распределителем делится на одностороннее управление (распределитель находится в переключенном состоянии до тех пор, пока есть управляющий сигнал, а возврат в исходное состояние осуществляется механической или пневматической пружиной – возврат происходит воздухом, автоматически отобранным по каналу в конструкции распределителя из магистрали) и двухстороннее управление (для переключения в одно из крайних положений необходимо подать соответствующий управляющий сигнал). Причем для двухпозиционных распределителей управляющие сигналы могут иметь импульсный характер, и при снятии управляющего сигнала распределительный элемент не меняет своего положения и для переключения его необходимо подать противоположный сигнал.

В итоге для управления цилиндром необходимо:

При применении распределителя 5/3 к вышеперечисленным позициям добавляется третья (средняя позиция, занимаемая распределительным элементом под действием центрирующих пружин при отсутствии управляющих сигналов), в которой полости цилиндра могут быть соединены с атмосферой (то есть воздух сбрасывается в атмосферу и шток цилиндра может свободно перемещаться под действием внешних сил), либо закрыты, и воздух, находящийся в полостях цилиндра, герметично заперт. Возможность запереть воздух в полостях цилиндра позволяет останавливать шток цилиндра в любом положении.

Помимо типа пневмораспределителя, определяют еще его размер так, чтобы количество воздуха, которое он может пропускать, было равно или превышало потребное. В случае питания распределителем пневмоцилиндра потребное количество воздуха (расход) Q (Нл/мин) приблизительно определяется, как Q = 6 * Р * S/V, где

S – эффективная площадь штока, на которую действует давление сжатого воздуха (см2);

Р – давление сжатого воздуха (атм);

V – максимальная скорость штока цилиндра (м/с).

Потребление воздуха для цилиндров и расходные характеристики распределителей обычно приводятся в каталогах.

Помимо управления направлением движения потоков воздуха (и исполнительных механизмов в частности) для полноценной работы пневмосистемы необходимо управлять и расходными (количественными) характеристиками потоков. Устройствами, позволяющими это сделать, являются дроссели, обратные клапаны, клапаны быстрого выхлопа.

Дроссель – устройство, позволяющее регулировать сечение трубопровода, а следовательно, и количество (расход) воздуха, проходящего через него.

Обратный клапан – пропускает воздух в одном направлении и полностью перекрывает в другом. Объединение этих двух устройств – дроссель с обратным клапаном позволяет регулировать дросселем поток воздуха в одну сторону, а в обратную – оставлять неизменным (воздух идет через обратный клапан, минуя дроссель). Дроссель с обратным клапаном часто используют для регулировки скорости цилиндра, при этом производится дросселирование воздуха на выходе (воздуха, сбрасываемого из цилиндра), причем давление воздуха при обратном ходе штока попадает в полость цилиндра, минуя дроссель через обратный клапан. Установка дросселя с обратным клапаном на каждую полость цилиндра позволяет независимо друг от друга регулировать скорости прямого и обратного хода штока цилиндра.

Упомянутый выше клапан быстрого выхлопа предназначен для быстрого опустошения каких-либо емкостей, в том числе и полостей цилиндра, от сжатого воздуха. В отношении цилиндра клапан быстрого выхлопа позволяет добиться более высокой скорости поршня.

За работу исполнительных механизмов в определенной последовательности (по определенной циклограмме) отвечает система управления, которая может быть электронная – на основе контроллера или командоаппарата, выдающая электрические сигналы на управление распределителями, механическая – на основе конечных выключателей или кулачков, и пневматическая. В основе пневматической системы управления лежит ряд простейших логических элементов: И, ИЛИ, НЕТ, ПАМЯТЬ, позволяющих реализовать достаточно сложные циклограммы. Простота реализации таких функций, как определение остановки штока цилиндра, отсчет времени (реле времени), триггер и многое другое обеспечили широкое распространение пневматических систем управления, особенно в условиях пожаро- и взрывоопасности, больших электромагнитных полей, запыленности и в несложном оборудовании, где установка контроллера нецелесообразна.