- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

«Какая термическая резка дает лучшие результаты?» — «Лазер!» — ответят многие и будут неправы. Да, лазер для многих — вершина технологий, внедрение инноваций. Но в условиях производства главное не имидж, а вопросы — что резать, какие толщины, точность, скорость, эксплуатационная стоимость. Именно поэтому в большинстве случаев современные установки для плазменной резки металлов предпочтительнее лазеров...

Несмотря на то, что технология плазменной резки появилась давно, именно в последнее время наблюдается пик ее популярности. Перечислим вкратце ее общие преимущества.

СРАВНЕНИЕ С КИСЛОРОДНО-АЦЕТИЛЕНОВОЙ РЕЗКОЙ

Основное преимущество кислородно-ацетиленовой резки — малые капитальные затраты при разделительной резке углеродистых сталей. В остальном выигрывает плазменная резка:

Основное преимущество кислородно-ацетиленовой резки — малые капитальные затраты при разделительной резке углеродистых сталей. В остальном выигрывает плазменная резка:

СРАВНЕНИЕ С ЛАЗЕРНОЙ РЕЗКОЙ

Современный опыт показывает: преимущества лазера при резке металлов очевидны, когда требуется геометрическая точность реза сталей менее 0.5 мм, при толщинах менее 5-6 миллиметров.

В остальном для плазменной резки: капитальные и эксплуатационные затраты существенно ниже, меньшие затраты на техническое обслуживание.

Во многих случаях, при правильном подборе плазменной установки, выигрыш по скорости, стоимости реза — за плазмой. На что обращать внимание, какие особенности надо учитывать, какое оборудование предпочесть — читайте далее.

ТЕОРИЯ И ПРАКТИКА ПЛАЗМЕННЫХ УСТАНОВОК

Любая установка для плазменной резки как минимум состоит из двух частей: плазмотрона (резака) и источника питания.

Плазмотрон — основная часть и рабочий инструмент любой системы плазменной резки. Его основная функция: зажечь дугу, обеспечить превращение подаваемого газа в плазму (когда газ продувается через дугу), стабилизировать и сконцентрировать плазменную струю, чтобы добиться лучшей точности и скорости при резке.

Источник должен обеспечить стабилизированный ток и напряжение резки, подаваемое на плазмотрон.

Не очень сложно? Действительно, обычные резаки для ручной резки используют следующую стандартную схему работы:

В качестве плазмообразующего газа используется воздух, поступающий от компрессора или пневмосети (можно также использовать азот для цветных металлов). Поджиг дуги обычно происходит контактным или бесконтактным способом. Контактный: при подаче воздуха подпружиненный электрод отходит от сопла, в зазоре образуется вспомогательная (дежурная) плазменная дуга, которая затем сменяется основной, между электродом и изделием. Бесконтактный поджиг использует высокочастотный разряд осциллятора.

Источник питания может быть любой конструкции, наиболее современные — источники инверторного типа (преобразование и управление напряжением / током осуществляется мощными силовыми транзисторами).

Но если стоит, задача более качественной резки, тогда всё резко усложняется.

Во-первых, основная задача особенно при автоматизированной резке, — добиться как можно более долговечной работы сопла и электрода. Время жизни комплектующих при этом измеряется не в часах и километрах, а в числе пусков в зависимости от времени цикла резки. Все плазмотроны любых производителей могут показать приемлемое качество резки, если в них установлен новый электрод и новое сопло. Однако после сотни-другой циклов (а в некоторых случаях хватит и десятка) качество и параметры резки существенно ухудшаются. Поэтому ключевые производители таких систем используют более сложные схемы работы плазмотрона.

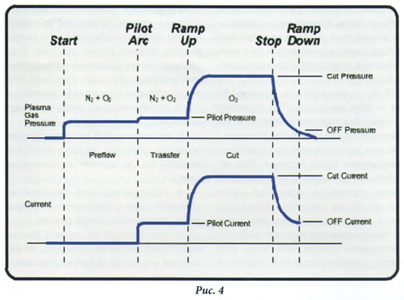

Это может быть специальный цикл процесса резки, позволяющий существенно уменьшить износ электрода в течение одного цикла резки. Например, технология LongLife фирмы Hypertherm, обеспечивающая комбинированное ступенчатое изменение давления плазмообразующего газа и силы тока, позволяет использовать один электрод свыше 1000 пусков без существенного снижения качества резки!

Также с возрастанием мощности / качества резки практически всегда используется только бесконтактный поджиг дуги. Причина та же — такой способ поджига меньше повреждает сопло и катод, по сравнению с контактным поджигом.

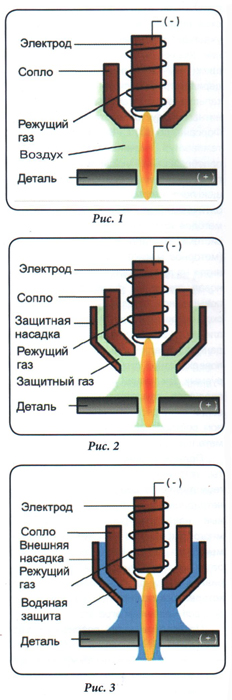

И наконец, чем лучше охлаждение головки плазмотрона, тем лучше температурный режим работы, и как следствие, больший срок службы его частей. По этой причине, а также по ряду других факторов наиболее распространенные плазмотроны для высококачественной резки сегодня используют схему с изолированным контуром жидкостного охлаждения вместе с двухгазовой системой резки (рис. 1).

Схема такого плазмотрона отличается дополнительной защитной насадкой на сопло. Между ними пропускается защитный газ. Он решает четыре задачи: улучшенное охлаждение сопла; дополнительное сжатие дуги и как следствие, лучшая концентрация и лучшие режущие свойства; охлаждение и защита кромок разрезаемой детали; защита сопла от брызг разрезаемого металла, особенно при пробое.

Даже если используется воздух в качестве режущего и защитного газа, такая схема обеспечивает лучшие параметры по сравнению с обычной схемой. А что если использовать другие газы и их комбинации? Наиболее часто используются такие варианты:

О2 + воздух — режущий газ — кислород, защитный газ — воздух. Эта комбинация обеспечивает наибольшую скорость и высокое качество резки углеродистых сталей. На кромках реза не бывает азотирования, минимум грата (заусенцев, наплывов на кромках реза с обратной стороны).

N2 + воздух — режущий газ — азот, защитный газ — воздух. Обеспечивает хорошее качество резки нержавеющих сталей и алюминия. Срок службы расходных материалов значительно выше, чем на воздухе.

H35+N2 — режущий газ — смесь Н35 (аргон — 35%, водород — 65%), защитный газ — азот. Применяют при резке нержавеющей стали и алюминия больших толщин. Резка металла максимально возможной толщины при минимальной величине грата, минимальное термическое воздействие, высокое качество реза без ухудшения свариваемости заготовок. Длительный срок службы расходных материалов.

F5+N2 — режущий газ — смесь F5 (азот — 95%, водород — 5%), защитный газ — азот. Высококачественная резка нержавеющих сталей небольшой толщины.

Кстати, есть еще одно немаловажное преимущество такой системы. При использовании двухгазовой системы плазмотрона становится возможной резка ... под водой! При этом водяной стол дает важные преимущества при эксплуатации: практически исключаются выбросы и загрязнение воздуха, весь шлак, дым и искры улавливаются водой; снижается световое излучение дуги и шум; улучшается охлаждение детали, минимизируя при этом возможные деформации.

Кстати, есть еще одно немаловажное преимущество такой системы. При использовании двухгазовой системы плазмотрона становится возможной резка ... под водой! При этом водяной стол дает важные преимущества при эксплуатации: практически исключаются выбросы и загрязнение воздуха, весь шлак, дым и искры улавливаются водой; снижается световое излучение дуги и шум; улучшается охлаждение детали, минимизируя при этом возможные деформации.

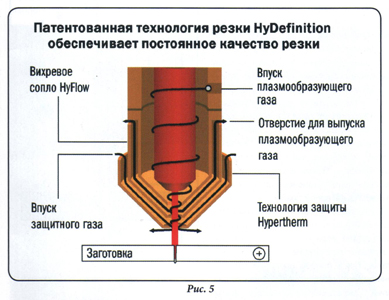

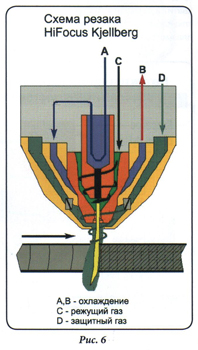

Технология двухгазовой плазменной резки, доведенная до совершенства, используется в большинстве плазмотронов для высококачественной резки. Каждая фирма использует свои инновации, патенты, секреты, стараясь добиться лучших режущих свойств дуги. Например, установки фирмы Hypertherm (рис. 6), резаки серии HyDefinition, используют дополнительное промежуточное вихревое сопло. Похожую систему использует фирма Kjellberg для резаков серии HiFocus. В результате качество реза таких установок вплотную приближается к лазерной резке.

Также есть и другие возможности. Представьте, что вместо защитного газа используется вода (рис. 3). Мы получаем лучшее охлаждение сопла и кромок детали. Такой способ используется для улучшения качества реза нержавеющих сталей. Единственное условие — такой способ должен применяться вместе с водяным столом. Отдельной разновидностью этого способа является способ водного впрыска (Water Injection). Вода подается по специальному каналу, улучшая концентрацию дуги. При этом возможно создание радиальных сжимающих сил и дополнительного закручивающего эффекта.

В заключение этой части перечислим основные проблемы, которые могут возникнуть при достижении качественного реза:

ТОВАРЫ И ЦЕНЫ - ЧТО ПОЧЁМ?

Сделать расчет себестоимости реза, например, черной стали и сравнить его с лазерной резкой или кислородно-ацетиленовой резкой — возможно, но это тема нашей будущей статьи. Здесь мы лишь укажем основных производителей установок плазменной резки и их ценовой диапазон. Цены даны средние, в долл. США.

Во-первых, установки воздушной плазмы для ручной / механизированной резки: стандартная схема плазмотрона, режущий газ только воздух или азот, максимальная толщина реза 8-50 мм, требуется снятие небольшой окалины или последующая дополнительная обработка. Такие установки обычно обеспечивают высокую производительность и низкую себестоимость работ, особенно если требуется заменить ацетиленокислородную или механическую резку. Качество реза нельзя назвать идеальным, но в большинстве случаев даже самый плохой рез воздушной плазмой лучше реза ацетиленокислородным способом. Для улучшения качества реза используются малые средства механизации (резка по шаблону, тележки, вращатели и пр.)

В основном такие установки делают фирмы, выпускающие также сварочное оборудование. На рынке сейчас таких предложений масса, цены варьируются от 500$ (толщины реза до 8 мм, пр-во Китай) до 7000$ (толщины реза до 50 мм, промышленные установки, пр-во Европа/США). Конечно, производителя и модель установки надо выбирать исходя из задач и условий эксплуатации. Например, если требуется высокая надежность, лучше покупать аппараты промышленного класса. Такие аппараты (рис. 7) обычно сделаны с высокой пыле-, влаго-, ударозащищенностью и могут работать в тяжелых условиях, жарком климате или северных регионах (одна из лучших таких установок — Genesis 35 фирмы Selco, рез 15 мм, 8 кг, 220В, цена 2600$)

В основном такие установки делают фирмы, выпускающие также сварочное оборудование. На рынке сейчас таких предложений масса, цены варьируются от 500$ (толщины реза до 8 мм, пр-во Китай) до 7000$ (толщины реза до 50 мм, промышленные установки, пр-во Европа/США). Конечно, производителя и модель установки надо выбирать исходя из задач и условий эксплуатации. Например, если требуется высокая надежность, лучше покупать аппараты промышленного класса. Такие аппараты (рис. 7) обычно сделаны с высокой пыле-, влаго-, ударозащищенностью и могут работать в тяжелых условиях, жарком климате или северных регионах (одна из лучших таких установок — Genesis 35 фирмы Selco, рез 15 мм, 8 кг, 220В, цена 2600$)

Во-вторых, предположим, у вас уже есть источник для плазменной резки, но вы хотите получить высококачественный рез, используя двухгазовую систему резки. Есть фирмы, которые специализируются на изготовлении только плазмотронов, например фирма ТЕС.МО (Италия). Модель плазмотрона D250BW, 250А, 100% ПН, любые варианты режущего/защитного газа, в том числе с водяной защитой. Цена плазмотрона 2500$. Очень неплохое бюджетное решение, если у вас есть свои специалисты с умелыми руками.

И, наконец, производители, которые специализируются на разработке источников и плазмотронов для качественной автоматизированной резки. Обычно их оборудование продается уже в комплекте с какой-то системой привода — портальной машиной или роботом фирмы, изготавливающей /продающей средства автоматизации и роботизации. Причина проста: покупатель приобретает не набор «сделай сам», а уже готовое сбалансированное решение (о приводах мы здесь говорить не будем, хотя их стоимость может быть на порядок больше стоимости плазменной установки)

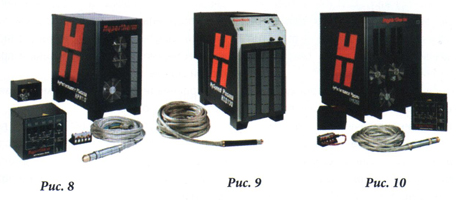

Мировые производители плазменных установок: Hypertherm, Kjellberg, Thermal Dynamics, Kaliburn, Esab и пр. Помимо портативных установок для воздушной плазмы (плазмотрон другой конструкции, порядок цен немного выше, чем от производителей сварочного оборудования, 6000-11000 $), установки для высококачественной резки выпускаются обычно двух классов:

Газовые консоли для получения смесей Н35, F5. Если простые модели — смесители, цена 2000-2500$. Если станции с автоматическим управлением в течение цикла, цены до 18000$ (!), но они необходимы для тех, кто хочет получать максимально качественную резку нержавеющих сталей и алюминия.

КРИТЕРИИ ВЫБОРА

КРИТЕРИИ ВЫБОРА

Итак, будем считать, что вы — директор/владелец или технолог производства. Перед вами стоит вопрос: если покупать установку для плазменной резки, как правильно выбрать то что нужно? Предлагаем ответить на следующие вопросы:

1. Типы разрезаемых материалов

Если вы режете только нержавеющие стали, то кислородная плазма не нужна. Если же вы в основном режете конструкционные стали (черные) и редко цветные, то лучше предпочесть установку кислородной плазмы с возможностью подключения разных газов. Если вы используете спецстали и сплавы, сначала проведите испытания на образцах, чтобы понять, какой тип плазменной резки даст оптимальные результаты.

2. Толщины разрезаемых материалов

Какой диапазон должна резать данная установка? Определите 2-3 варианта толщин, которые вы режете / будете резать наиболее часто? Определите максимальную толщину пробоя (прожог отверстия не с торца)? Эти данные определят мощность и тип установки. Помните, что обычно наилучшие результаты резки достигаются где-то на половине максимальной возможной толщины. То же и с толщиной пробоя — обычно это не больше половины максимальной толщины.

3. Какая операция будет проводиться после (сварка, формовка, мех. обработка)?

Вид последующей обработки определит тип используемого для резки газа, чтобы добиться требуемых металлургических свойств кромок. Если, например, после резки конструкционной стали потребуется сварка непосредственно по кромке, лучше всего резать кислородной плазмой, чтобы избежать азотирования и последующих дефектов сварного шва.

4. Какое требование к кромкам и точности реза (отклонения по углу / общий допуск)? Минимальный диаметр прорезаемых отверстий?

Этот параметр определит, какой класс плазменной установки нужен. При низких требованиях возможно использование недорогих обычных установок даже с ручными плазмотронами, что обеспечит низкую стоимость расходных материалов и соответственно эксплуатации. И наоборот — если хотите наилучшего результата (например, отклонения в пределах всего — 1 + +2° градуса) — вам нужны тонкоструйные установки высокого качества резки. Например, если минимальный диаметр вырезаемых отверстий менее 2 см, скорее всего, вам понадобятся такие системы.

5. Ценовой диапазон — вы укладываетесь?

Помните, что разница в цене между установками для ручной воздушной резки и высококачественной тонкоструйной плазмы отличается на порядок. Ориентируйтесь на требуемый результат. Если не укладываетесь в бюджет, поищите б/у установки или...увеличивайте выделяемую сумму.

Дополнительно задайтесь следующими вопросами:

Денис Замыслов

Журнал «Станочный парк», №7 (52) 2008