- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Во многих отраслях промышленности эксплуатируется большое количество подшипников качения, клапанов, насосов и других устройств и механизмов, ресурс и надежность работы которых в значительной степени определяются работоспособностью деталей типа «шар». При изготовлении таких деталей из сталей они быстро выходят из строя в условиях повышенных температур и нагрузок, а также в результате абразивного, коррозионного, химического и других видов износа. В то же время целый ряд свойств современных керамических материалов обуславливает их перспективность в качестве конструкционных.

Во многих отраслях промышленности эксплуатируется большое количество подшипников качения, клапанов, насосов и других устройств и механизмов, ресурс и надежность работы которых в значительной степени определяются работоспособностью деталей типа «шар». При изготовлении таких деталей из сталей они быстро выходят из строя в условиях повышенных температур и нагрузок, а также в результате абразивного, коррозионного, химического и других видов износа. В то же время целый ряд свойств современных керамических материалов обуславливает их перспективность в качестве конструкционных.

К свойствам керамических материалов относятся: низкие плотность и коэффициент теплового расширения, высокая твердость, прочность, термостойкость, уникальная износостойкость в условиях воздействия агрессивных сред и абразивов, нечувствительность к магнитному полю и др.

Эти свойства (например, при использовании керамики для изготовления деталей типа «шар») позволяют во многих случаях достигнуть более высоких эксплуатационных показателей и расширить область функциональных возможностей устройств, в которых они применяются. Наиболее ощутим эффект от такой замены для шаров, работающих в условиях повышенного абразивного износа, высоких температур и скоростей, в агрессивных средах.

Так, эксплуатация керамических клапанов высокого давления (10-60 МПа) типа «шар-седло» для скважинных штанговых насосов показала их высокую эффективность и надежность при добыче нефти различной плотности и химического состава, содержащей различное количество твердых включений по сравнению с клапанами из легированных сталей. Их применение обеспечивает безостановочную работу скважинных штанговых насосов не менее одного года, повышает производительность насосов на 20-25% в результате повышаются объемы добываемой нефти. При этом достигается снижение в 2-3 раза стоимости эксплуатационных затрат на обслуживание и ремонт насосов, связанных с частой заменой износившихся клапанов.

Использование керамических подшипников также позволяет достигнуть более высоких эксплуатационных показателей устройств, в которых они используются. При высоких температурах, когда твердость и прочность даже высокопрочной подшипниковой стали снижается, керамика не теряет своих свойств - ее твердость и прочность уменьшаются лишь при температурах выше порядка 800°С. Высокая химическая стойкость керамики позволяет использовать с высокой эффективностью керамические подшипники там. где стальные преждевременно выходят из строя из-за низкой химической стойкости (химическая, атомная, пищевая промышленность). Подшипники из керамики не обладают магнитными свойствами и. как правило, являются хорошими диэлектриками, что открывает новые области их применения в приборостроении и космической промышленности. Быстроходные подшипники с керамическими шарами характеризуются незначительным трением и тепловыделением при высоких скоростях и даже при высоких нагрузках (авиа-, автомобиле-, машиностроительная, текстильная промышленность), они менее чувствительны к смазке и могут работать вообще без нее (химическая, пищевая промышленность, малообслуживаемые устройства). Высокая износостойкость позволяет на протяжении длительного времени сохранять работоспособность в средах с повышенной абразивностью, например, в условиях сильной запыленности (горнодобывающая, строительная промышленность).

Использование керамических подшипников также позволяет достигнуть более высоких эксплуатационных показателей устройств, в которых они используются. При высоких температурах, когда твердость и прочность даже высокопрочной подшипниковой стали снижается, керамика не теряет своих свойств - ее твердость и прочность уменьшаются лишь при температурах выше порядка 800°С. Высокая химическая стойкость керамики позволяет использовать с высокой эффективностью керамические подшипники там. где стальные преждевременно выходят из строя из-за низкой химической стойкости (химическая, атомная, пищевая промышленность). Подшипники из керамики не обладают магнитными свойствами и. как правило, являются хорошими диэлектриками, что открывает новые области их применения в приборостроении и космической промышленности. Быстроходные подшипники с керамическими шарами характеризуются незначительным трением и тепловыделением при высоких скоростях и даже при высоких нагрузках (авиа-, автомобиле-, машиностроительная, текстильная промышленность), они менее чувствительны к смазке и могут работать вообще без нее (химическая, пищевая промышленность, малообслуживаемые устройства). Высокая износостойкость позволяет на протяжении длительного времени сохранять работоспособность в средах с повышенной абразивностью, например, в условиях сильной запыленности (горнодобывающая, строительная промышленность).

Тем не менее, в настоящее время прецизионные керамические шары используются недостаточно широко. Это объясняется рядом причин, в частности, высокой стоимостью и трудоемкостью обработки, вызванной высокими требованиями к точности и качеству, а также низкой производительностью традиционных методов прецизионной обработки керамики. Низкая эффективность традиционных решений во многом обусловлена невозможностью формирования на поверхности шаров рациональной сетки следов обработки и низкими скоростями в зонах их контакта с технологическими инструментами. Что на фоне соизмеримых твердостей обрабатываемого и обрабатывающего материала (например, «карбид бора-алмаз») не позволяет с приемлемыми качеством и производительностью осуществлять обработку шаров из сверхтвердой конструкционной керамики.

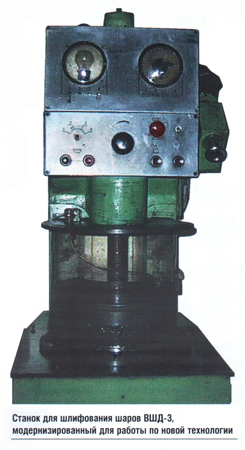

На протяжении последних лет творческим коллективом ученых и инженеров ИСМ (Пасичным О. О., Гаманюком М. П., Зубоневым Е. Н. и др.), возглавляемым зам. директора института Шепелевым А. А., проводятся научно-исследовательские и опытно-конструкторские работы, направленных на создание, внедрение и совершенствование технологий обработки деталей типа «шар», изготовленных из современных керамических материалов. Одна из последних разработок, родившаяся в ИСМ - технология прецизионной обработки шаров, основанная на применении схемы обработки в замкнутых направляющих канавках с переменной кривизной. Эта схема может быть применена как для шлифования, так и доводки, в том числе, не керамических шаров. Однако присущий ей ряд преимуществ особенно важен для прецизионной обработки шаров из высокотвердой керамики, что позволяет с высокой эффективностью обрабатывать шары из карбида кремния и карбида бора. Способ обработки, устройство для его реализации и конструкции инструментов защищены тремя патентами Украины на изобретения.

Обработка шаров в направляющих канавках с переменной кривизной позволяет существенно повысить качество за счет возможности реализации кинематики, которая обеспечивает наперед заданный закон изменения положения мгновенной оси вращения шаров, в результате чего их сферическая поверхность может быть сформирована равномерной сеткой следов обработки. При этом несовпадение векторов движения шаров и ведущего инструмента в точках их контакта обуславливает существенное (более чем в 30 раз) увеличение скоростей скольжения между ними, что позволяет многократно увеличить производительность обработки. Кроме того, перемещение шаров в радиальном направлении позволяет более рационально использовать поверхность прижимного инструментального диска и реализует механизм автовыравнивание диаметра шаров в партии.

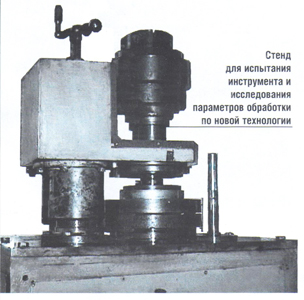

Разработанная на основе соответствующих положений теорий резания, контактного взаимодействия, механизмов и машин математическая модель кинематики прецизионной обработки шаров впервые учитывает трение, величину износа образующих направляющей канавки и распределения по дугам контакта нормальных сил реакции соприкасающихся поверхностей. Это позволило уточнить механизм формирования прецизионной сферической поверхности, а также установить аналитическую связь параметров обработки и характеристик инструмента с основными показателями процесса. В результате сформулировано условие оптимальности геометрических характеристик технологического инструмента с точки зрения достижения наиболее высокого качества обработки, а также предложены различные по форме направляющие канавки с переменной кривизной и произведен расчет параметров инструментальных дисков, имеющих контуры направляющих канавок таких форм.

На основе большого массива данных, полученных в результате проведения многофакторных экспериментов, установлены кривые зависимости режимных и технологических параметров с производительностью, качеством, закономерностью изменения точности обработки и расходом алмазов, а также подтверждена адекватность математической модели кинематики прецизионной обработки шаров. В результате были разработаны технологические рекомендации по эффективному применению нового способа обработки в промышленных условиях.

Технология обработки прошла опытно-промышленную проверку в условиях научно-технического концерна «АЛКОН» при производстве шаров из карбидов бора и кремния для клапанов «шар-седло» и керамических подшипников качения. Проведенные сравнительные исследования способа прецизионной алмазной обработки шаров из конструкционной керамики подтвердили увеличение производительности в 10-80 раз и, одновременно, достижение точности шаров не хуже 0,3 мкм (0,5-2 мкм по традиционной технологии). При этом износ технологического инструмента уменьшился в 1,6- 1,8 раза и примерно вдвое уменьшился минимальный, из условия достижения максимальной точности, припуск на обработку. Показатель шероховатости Ra остался неизменным на уровне 0,06 мкм, а значение показателей, характеризующих трещино-стойкость Rmax и Rt, уменьшились и стали более стабильными.

Технология обработки прошла опытно-промышленную проверку в условиях научно-технического концерна «АЛКОН» при производстве шаров из карбидов бора и кремния для клапанов «шар-седло» и керамических подшипников качения. Проведенные сравнительные исследования способа прецизионной алмазной обработки шаров из конструкционной керамики подтвердили увеличение производительности в 10-80 раз и, одновременно, достижение точности шаров не хуже 0,3 мкм (0,5-2 мкм по традиционной технологии). При этом износ технологического инструмента уменьшился в 1,6- 1,8 раза и примерно вдвое уменьшился минимальный, из условия достижения максимальной точности, припуск на обработку. Показатель шероховатости Ra остался неизменным на уровне 0,06 мкм, а значение показателей, характеризующих трещино-стойкость Rmax и Rt, уменьшились и стали более стабильными.

Учитывая высокую эффективность применения прецизионных керамических шаров в различных отраслях (для примера, промышленность Китая потребляет несколько сотен миллионов прецизионных керамических шаров ежегодно), реализация предложенной технологии в промышленности Украины является актуальной задачей. А работа Пасичного О. О. «Разработка формообразующей кинематики высокоэффективной обработки керамических шаров повышенной прецизионности для машино- и приборостроения» заслуживает быть удостоенной ежегодной премии президента Украины для молодых ученных НАН Украины, на соискание которой в 2002 г. она выдвинута.

А. П. Бурдюк

Журнал «Мир техники и технологий», 09/2002 г.