- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Вот уже несколько лет как не утихает бум строительства различных сооружений, где в основу конструкции положено использование металлических профилей. Сейчас невозможно представить современный торговый комплекс, АЗС, складской ангар, новое промышленное предприятие, которые были бы построены не из металлических конструкций. Поскольку современная металлургическая промышленность не может обеспечить всеми необходимыми металлическими профилями, как в части номенклатуры, так и по приемлемой цене и срокам, все чаще применяются сварные варианты профилей.

Технология первичного изготовления сварного двутавра на первый взгляд довольно простая. Именно простота и приемлемые вложения в оборудование для производства ежегодно рождают множество новых производителей сварных строительных конструкций. Так что нужно для освоения этого быстро развивающегося рынка?

1. ЗАГОТОВКА

Основным исходным материалом для сварных строительных конструкций является листовой металлопрокат низкоуглеродистой или низколегированной стали. Первоначальные заготовки представляют собой простые геометрические фигуры: прямоугольник (стенки. полки). квадрат. треугольник. Получают эти заготовки, как правило, термической резкой. В качестве оборудования применяется.

А) Ручная резка автогенным или плазменным резаком.

Резка выполняется по разметке с применением направляющих из подручных средств (например, уголок). При этом не следует ожидать особой точности заготовки или качества кромки. А также не стоит рассчитывать на высокую производительность. Кроме того. для выполнения резки потребуется рабочий газорезчик высокой квалификации.

Б) Механизированная резка с применением двух типов оборудования.

Во-первых, это газорежущие машинки тракторного типа (например, «РадугаМ», «Микрон», «Смена», «Гугарк» и пр.). Эти машины позволяют выполнять длинные резы с применением специальных направляющих с достаточной точностью и с хорошим качеством кромки. Также в процессе резки этим типом оборудования можно получать фаски сразу при резке на деталях типа «стенка». Основным сдерживающим фактором повышения производительности является необходимость в разметке и выставлении направляющих. Стоит отметить. что непосредственно время резки такое же. как при применении портальных машин термической резки (далее МТР). Операцию термической резки можно выполнять в любом месте вплоть до открытых площадок.

Второй тип простой механизации термической резки - это МТР консольного типа по магнитному копиру (например, «АСШ- 70», «Факел» и пр.). Чаще всего эти МТР выполняют резку деталей небольшого габарита (1 х 1 м). Это всевозможные платики, косынки, фасонки. Есть случаи применения консольных МТР для резки из листа и длинных заготовок типа «полка», «стенка» сразу несколькими резаками, но для этого приходится либо передвигать исходный лист краном, либо самостоятельно дорабатывать раскройный стол МТР и ставить его на колеса, либо ставить на колеса саму МТР.

В) Автоматическая термическая резка с применением МТР портального типа с ЧПУ или без.

Этот тип оборудования применяют уже большие предприятия, которые в состоянии выпустить от 400 до 1500 т сварных строительных конструкций в месяц. На сегодняшний день такие МТР имеют максимально возможную производительность и наилучшее качество заготовок. Причем следует понимать, что если ваше предприятие решило серьезно заявить о себе на рынке строительных металлоконструкций, без такого типа оборудования невозможно достигнуть конкурентной цены продукции и требуемого рынком качества.

Еще одной технологической операцией получения конечной заготовки является сверловка. Особенностью сборки металлических конструкций является применение в большей степени болтовых соединений, чем сварки на монтаже. Сверловку обычно выполняют либо в заготовках будущей сварной балки, либо уже на готовой сваренной балке. В первом случае не следует забывать, что после сварки изделие «сядет», то есть следует учитывать усадку сварной конструкции на операции разметки. Во втором случае точность групп отверстий по концам сварной балки может быть выше, но это сопряжено с трудностями кантовки, что приводит к увеличению трудоемкости.

В случае изготовления конструкций из покупного профиля для получения заготовок требуется лентопильный станок. Станки такого типа позволяют с максимальной на сегодняшний день эффективностью получать мерные заготовки не только с перпендикулярными резами, но и под углом. Резка ручными автогенными резаками возможна, но, как правило, она не очень точная и требует последующей ручной механической зачистки реза.

2. СБОРКА

Для выполнения сборки требуется специально подготовленное место. В прошлом эту операцию выполняли только на специальных сборочных плитах или в специальных кондукторах. В настоящее время купить такие плиты затруднительно либо из-за отсутствия предложений, либо из-за высокой стоимости систем УСП, которые имеют много шансов не прожить долго в условиях отечественной культуры производства. Типичным выходом из ситуации стало самостоятельное изготовление специальной сборочной постели.

Самая простая сборочная постель представляет собой раму из швеллера или двутавра (с обязательными поперечинами для жесткости), на которую сверху приваривают обычный металлический лист (чем толще, тем лучше). При изготовлении такой постели необходимо обеспечить максимально возможное значение плоскостности. Чем точнее будет поверхность постели, тем точнее будет сборка под сварку.

Главной хитростью применения такого сборочного стенда является гибкость его применения. Можно стыковать листы металла для создания карты под заготовки большего размера, чем полученный на предприятии изначальный металлопрокат. Очень интересно реализуется сборка, например, ферм: для этого размечается геометрия будущей фермы и к поверхности постели на прихватках монтируются «чепики» (это кусочки металла, обычно треугольные отходы от деталей, полученных гильотинной рубкой). В итоге получается сборочный кондуктор, который при необходимости снова становится обычной плитой. Нужно только не забывать оперативно механически зачищать места прихваток и сварочных брызг. Есть случаи, когда на такой постели одновременно были сформированы сборочные схемы под несколько видов продукции.

3. СВАРКА

Следует всегда помнить, что сварки без деформаций не бывает. Остановимся на нескольких способах борьбы с деформациями до и после сварки на примере сварного двутавра.

Типичными отклонениями геометрии сварного двутавра являются:

Уменьшение габаритов двутавра по длине. Виновником стали четыре продольных сварных шва между стенкой и полками. Существует два метода борьбы с этим отклонением: увеличивать длину заготовок на величину усадки либо уменьшать катеты сварного шва до минимально допустимых.

Перекос полки относительно стенки. В первую очередь возникает из-за неправильной сборки. Во-вторых, при выполнении сварного шва, в сторону которого «наклонило» полку, с противоположной стороны не было обеспечено жесткой фиксации полки относительно стенки. Фиксацию чаще всего обеспечивают прихваткой раскосов из подходящего материала (если раскос слабый, то его может согнуть вместе с полкой).

Грибовидность полки относительно стенки. Очень сложный для исправления дефект. Следует понимать, что его возникновение технологически неизбежно. Задача производителя заключается в первую очередь в таком выполнении сварки, чтобы значения грибовидности не превышали допустимых значений. Первый метод предупреждения дефекта - это уменьшение катетов сварных швов до минимально допустимых и жесткий контроль за зазорами между деталями перед сваркой (часто именно увеличенный зазор - виновник больших сварочных деформаций). Второй метод - это формирование на детали «полка» обратного прогиба. Раньше это реализовывалось с применением кромкогиба и специальной методики расчета углов обратного прогиба. К сожалению, в настоящее время большинству предприятий эта технология недоступна из-за отсутствия необходимого оборудования. Как бороться с образовавшейся грибовидностью? Самый доступный и при этом самый трудоемкий процесс – термическая правка. Выполняется точечный нагрев ручным автогенным резаком снаружи полки напротив оси стенки (если стенка тонкая) или напротив сварного шва (если стенка толстая). Следует учесть, что результат нагрева проявится не сразу, поэтому перегревать не следует. В случае получения после правки обратной грибовидности придется прогревать в зоне сварного шва, имитируя нагрев от сварки. Возможно, выполнить правку грибовидности при помощи специального прокатного станка, но автору такие станки советских времен изготовления встречались только на специализированных предприятиях.

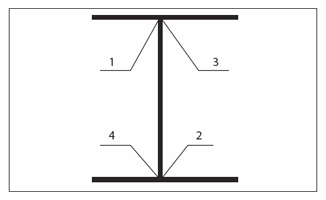

Серповидность или саблевидность двутавра. Самый распространенный дефект у начинающих производителей сварных двутавров. В первую очередь причина дефекта - нарушение последовательности выполнения сварных швов (см. рис. ниже).

Вполне естественно выполнять сварку не в указанной последовательности, а например «1-4» и «2-3» для уменьшения количества кантований и фиксирующих растяжек. Вероятность получения саблевидности в таком случае очень велика. Но уж если вы и решили варить по схеме «1-4-2-3», то необходимо выполнять сварку обратно ступенчатым способом от центра к краю. что в ряде случаев получается и без дефектов. Основным средством борьбы с серповидностью и саблевидностью является механическая правка на прессе при доступности такого оборудования. В крайнем случае, всегда придет на помощь термическая правка. В зависимости от полученной геометрии дефекта греем группой полосок со стороны, обратной дефекту, с целью его исправления.

В случае, когда на боковой поверхности двутавра располагаются либо поперечные ребра усиления, либо элементы фасонок с отверстиями для обеспечения пространственной стыковки группы вертикальных и горизонтальных элементов балочной конструкции, следует ожидать, что приварка этих элементов может привести к искривлению двутавра в «саблю». Поскольку данный конструктивный элемент технически невозможно избежать, есть два пути противодействия сварочным деформациям:

Особенности технологии изготовления сварных строительных конструкций

В первой части статьи на примере двутавра был рассмотрен подход к изготовлению сварных вариантов профилей, которые все чаще используются при строительстве: подготовка заготовок, сборка конструкции; отмечены дефекты, возникающие при выполнении сварки.

Теперь применительно к двутавру рассмотрим используемые типы оборудования и сварочные процессы.

РУЧНАЯ ДУГОВАЯ СВАРКА ШТУЧНЫМ ПОКРЫТЫМ ЭЛЕКТРОДОМ

Конечно, возможно выполнить сварку строительной металлоконструкции только электродами, как это делалось на заре внедрения сварных конструкций в высотном строительстве. Но в настоящее время роль ручной дуговой сварки заключается в основном в выполнении прихваток при сборке металлоконструкций перед общей обваркой, для сварки в труднодоступных местах после основной сварки, для заварки дефектных мест (после удаления дефекта) и при выполнении монтажных работ уже на стройплощадке. Неоспоримым преимуществом метода является его мобильность и возможность получения сварного шва с нужными механическими свойствами за счет богатого выбора марки электродов. Главными недостатками являются: низкая производительность, поскольку процесс прерывается из-за ограниченной длины электрода, а также высокие требования к квалификации рабочего сварщика.

ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА В СРЕДЕ ЗАЩИТНОГО ГАЗА

На сегодняшний день это самый распространенный тип оборудования из-за своей универсальности и высокой производительности. Начинающие производители сварных металлоконструкций имеют возможность с его помощью выполнить сварку изделия с высоким качеством и производительностью, а также с минимальными затратами на первоначальную покупку сварочного оборудования. Применение в качестве защитного газа смеси Ar+CO2 позволяет получать не только «красивые» и высокопрочные сварные швы, но и минимизировать трудозатраты на зачистку от сварочных брызг (что является характерной особенностью сварки в защитных газах) и получать меньшее количество дефектов сварного шва. При применении современных образцов сварочного оборудования с эффектами синергетического управления и импульсного переноса металла сварочной проволоки в сварочный шов, снижаются требования к квалификации рабочего сварщика и улучшается качество сварочных работ. Для рабочего большим психологическим преимуществом сварки в среде защитного газа является возможность видеть процесс и результаты сварки немедленно, а не выполнять работу «вслепую» как при сварке электродом или при сварке под слоем флюса.

АВТОМАТИЧЕСКАЯ СВАРКА ПОД СЛОЕМ ФЛЮСА

Массовое использование в современном строительстве сварных металлоконструкций стало возможным только благодаря появлению технологии автоматической или полуавтоматической сварки под слоем флюса. И на сегодняшний день сварные соединения, полученные данным способом, являются эталоном технологии по качеству и прочности. В какой-то степени применение технологии автоматической сварки под слоем флюса носит для предприятия имиджевый характер. При неоспоримой дешевизне процесса сварки и высоком качестве шва внедрение данного процесса в производство довольно сложное и дорогостоящее. Начнем с того, что высокая производительность в первую очередь обеспечивается огромными, по сравнению с другими способами дуговой сварки, токами дуги, что требует источников питания большей мощности. Требуется целая система хранения, подготовки к использованию, применения и утилизации сварочного флюса, состоящая из специального оборудования и документооборота. Процесс сварки протекает со значительным выделением сварочного дыма и не виден рабочему из-за слоя шлаковой корки. Как это ни удивительно, но большинство специалистов определяют на слух, нормально ли идет процесс сварки под флюсом. Незначительное отклонение в технологии сварки и брак приобретает катастрофические масштабы, начиная с получения не отделяющегося слоя шлаковой корки, цепочки пор и заканчивая отклонениями в геометрии шва и изделия. Металлоконструкции, свариваемые таким способом, в значительной степени подвержены послесварочным деформациям.

Кроме того, в серийном производстве не обойтись без специальных приспособлений для позиционирования изделия в удобном для сварки положении. Но если все сложности внедрения позади, сварка под слоем флюса гарантирует высочайшее качество и надежность сварных металлоконструкций.

СВАРКА ПОРОШКОВЫМИ ПРОВОЛОКАМИ

Это сравнительно молодой способ сварки. Идея этого способа заключалась в попытке совместить все лучшее, что есть у автоматической сварки под слоем флюса и сварки в среде защитных газов. Сам процесс выполняется на том же оборудовании, что и для полуавтоматической сварки в защитном газе, но физически воспроизводит сварку под флюсом. Достоинствами являются: унификация оборудования с технологией сварки в защитном газе, возможность легирования сварного шва аналогично сварке под флюсом, не требуется особых условий для хранения и подготовки сварочного материала к работе, требуется минимальная переподготовка сварщика. К недостаткам можно отнести отсутствие визуального контроля за процессом из-за шлаковой корки и отсутствие разрешения к применению при изготовлении ряда ответственных металлоконструкций.

АВТОМАТИЗИРОВАННЫЕ СВАРОЧНЫЕ УСТАНОВКИ

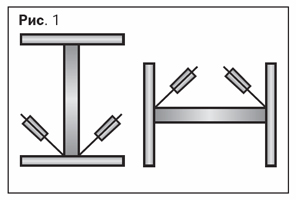

В настоящее время наиболее автоматизирована технология сварки конструкций, имеющих вид тавра или двутавра. В зависимости от размеров изделия применяются комплексы, которые выполняют сварку как в положении «вертикальная» стенка, так и «горизонтальная» (в основном для крупных мостовых конструкций). Рис. 1.

Наибольшее распространение в изготовлении строительных металлоконструкций нашли установки «вертикального» типа. Такие установки могут быть укомплектованы классической технологией сварки под слоем флюса, технологией сварки в среде защитного газа (с модификацией двойной дуги для каждой стороны в частности), порошковыми проволоками и даже индукционной сваркой (для малых толщин и сечений двутавра). Как правило, установки решены по схеме неподвижного портала с закрепленными на нем двумя сварочными модулями, системой дымоудаления для сварки под флюсом бункерами большой емкости и пылесосом для автоматического удаления излишков флюса и корки после сварки, роликовый привод осуществляет перемещение двутавра сквозь портал со сварочной скоростью.

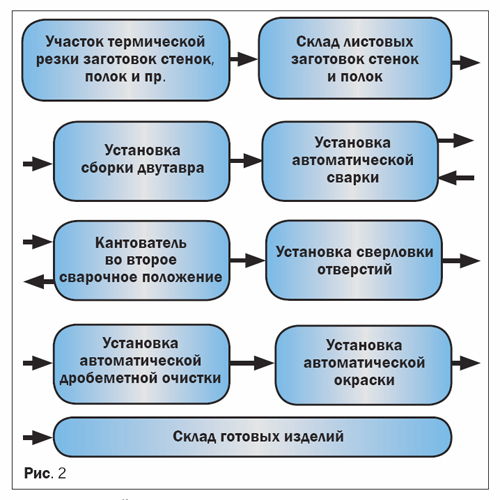

Для реализации массового выпуска двутавров и тавров применяется специальный автоматизированный комплекс, на входе которого загружается металл в виде полос нужных размеров, а на выходе — готовые покрашенные и иногда со сверлеными отверстиями балки. Принципиальная схема такого комплекса представлена на рис. 2.

Поскольку перемещение заготовок до и после сварочной операции происходит внутри системы приводных и опорных роликов (трехмерный рольганг), удается управлять внутренними напряжениями в деталях сварного изделия для предотвращения послесварочных деформаций. Производительность такой системы может превышать 25 погонных метров двутавра в час.

Применение «горизонтальной» схемы в первую очередь обусловлено габаритами будущего двутавра. Особенно критично, когда при «вертикальном» расположении двутавра под сварку имеются ограничения по высоте сборочно-сварочного цеха, кантование изделия и транспортировка по территории производства требует значительных площадей и соблюдения особых правил техники безопасности. В этих случаях приходится мириться с тем, что «горизонтальное» положение выполнения сварки более подвержено дефекту «перекос полок». Для реализации технологии сварки применяют установки с подвижным порталом и неподвижным заневоленным двутавром. Кроме того, такие установки позволяют реализовывать сварку изделий типа «ортотропная плита». В производстве строительных конструкций чаще всего вместо таких установок применяют специальный стенд, где закреплен под сварку будущий двутавр и сварку выполняют двумя сварочными тракторами по схеме либо навстречу друг другу, либо параллельно от начала до конца, либо за два симметричных прохода от середины к краям. Наибольшее же применение портальные подвижные сварочные установки нашли в судостроительном производстве. Кстати, следует отметить, что большинство сборочно-сварочных технологий при производстве строительных металлоконструкций заимствовано именно у судостроителей.

Важно также рассмотреть вопросы механизации транспортных и сборочно-сварочных операций.

Строительные металлоконструкции в большинстве представляют собой длинномерную конструкцию с непропорционально малым весом. До тех пор пока изделие не примет законченный вид, производителям приходится бороться за сохранность формы заготовок, незавершенных узлов и самих изделий при транспортировке или кантовке между технологическими операциями.

Прежде всего, следует обратить особое внимание на схемы строповки. Из-за большой длины заготовки изделия имеют склонность к провисанию, что может привести к необратимому искривлению транспортируемого груза. Наилучшим выходом является набор траверс. Траверса является изделием, изготовление и эксплуатация которого подведомственна контролю Ростехнадзора. Поскольку длинные плоские и узкие заготовки чаще всего имеют малый вес, очень хорошо подходят взамен крюков или зажимов современные магниты с ручным или автоматизированным включением. Также очень удобными являются системы вакуумных присосок, но они имеют меньшую гибкость в применении и более дороги при покупке и обслуживании.

В самых простых случаях кантование изделия (например, двутавра) осуществляют цепями или тросовыми чалками. Следует обратить внимание, что такие приемы могут быть особо опасны как для персонала, который выполняет кантовку, так и для самого изделия, поскольку практически невозможно избежать рывков при перевалке изделия, что может привести к ударам изделия или обрыве строп. Минимизировать опасность поможет траверса за счет либо большего количества точек закрепления, либо более равномерного их распределения по длине изделия.

Для кантовки узла или изделия более предпочтительным является применение специальных кантователей. Чаще всего это цепные кантователи, которые имеют широкий диапазон по сечениям изделия и собственной грузоподъемности. При необходимости цепные кантователи легко перемещаются на новые места при смене номенклатуры изделий, а так очень просты и дешевы в ремонте и обслуживании. Использование кантователей роликового типа требует изготовления специальных конструкций типа беличье колесо. К сожалению, применение беличьего колеса ограничивает зоны, доступные для работы с изделием, и не очень популярно у рабочих из-за процедуры загрузки-выгрузки изделия в него. Двухстоечные кантователи с изменяемой высотой центров и без также могут быть применены, но следует понимать, что приспособление для закрепления изделия (чаще всего рамка) будет иметь вес равный или значительно больший, чем само изделие. Поэтому грузоподъемность кантователей должна быть существенно больше веса изделия. В случае применения кантователей с фиксированными центрами вполне вероятно, что придется копать приямок и создавать систему мостков.

В завершении хотелось бы отметить, что все крупные предприятия, занимающиеся выпуском стальных сварных строительных металлоконструкций, тоже когда-то были меньшими по размерам и объемам выпускаемой продукции. Они тоже осваивали и осваивают сейчас новые технологии и оборудование сборки и сварки. Удачи всем начинающим!