- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Описаны технологические возможности метода эластостатического прессования. Приведены принципиальные схемы процесса. В качестве примера описана пресс-форма для прессования втулок со сложной наружной поверхностью. Даны рекомендации по эффективному использованию процесса.

Изостатическое прессование порошковых материалов, т. е. прессование с помощью подвижных сред (жидкости, газа, полиуретана, резины ит. п.), находит все более широкое применение в различных отраслях промышленности. Преимуществами изостатического прессования являются:

К факторам, сдерживающим в ряде случаев применение изостатических методов прессования, следует отнести необходимость отделения формующей среды, например, воды, от порошкового материала; вакуумирования и герметизации порошка; удаления герметизирующей оболочки с готового изделия и др. Кроме того, такое оборудование, как гидростаты и газостаты, является весьма сложным в изготовлении и эксплуатации, а, следовательно, дорогостоящим.

К факторам, сдерживающим в ряде случаев применение изостатических методов прессования, следует отнести необходимость отделения формующей среды, например, воды, от порошкового материала; вакуумирования и герметизации порошка; удаления герметизирующей оболочки с готового изделия и др. Кроме того, такое оборудование, как гидростаты и газостаты, является весьма сложным в изготовлении и эксплуатации, а, следовательно, дорогостоящим.

Сравнительный анализ изостатических методов прессования показывает, что при использовании в качестве подвижной формующей среды полиуретанов удается обойти большинство перечисленных трудностей и создать технологические схемы изготовления порошковых изделий, эффективные как в мелкосерийном, так и в крупносерийном производстве. Высокие эксплуатационные свойства полиуретанов, в том числе стойкость при многократном нагружении, технологичность при литье и мехобработке эластичных элементов пресс-форм, большие упругие деформации, малая остаточная деформация после снятия нагрузки и широкая номенклатура промышленных марок полиуретанов определяют преимущества описываемого способа. По аналогии с другими методами изостатического прессования (гидростатическим и газостатическим) метод квазистатического прессования с помощью эластомеров называют эластостатическим прессованием (ЭСП).

На рис. 1 представлена в качестве примера принципиальная схема ЭСП детали «ручка». Порошковый материал 4 засыпается в полость, образованную верхней 3 и нижней 6 эластичными полуматрицами, помещенными в контейнер 2. Для получения глухого отверстия служит оправка 8. Прессование осуществляют обычно на универсальных гидравлических прессах. Осевое усилие пресса Р передается верхним 7 и нижним 7 пуансонами через эластичную среду на прессовку 5. Подвижность эластичной среды позволяет создавать самые благоприятные схемы прессования порошковых материалов — всестороннее сжатие, радиальное сжатие и комбинированные схемы. Большинство типовых изделий может быть получено прессованием в эластичных пресс- формах при создании соответствующей схемы нагружения и конструктивном оформлении инструмента. Ограничениями технологических возможностей ЭСП являются энергетические возможности существующих гидравлических прессов, качество используемого инструмента, а также физико-химические особенности полиуретана как деформирующей среды, передающей давление в отличие от газа и жидкости более сложным образом, что необходимо учитывать при проектировании технологического процесса.

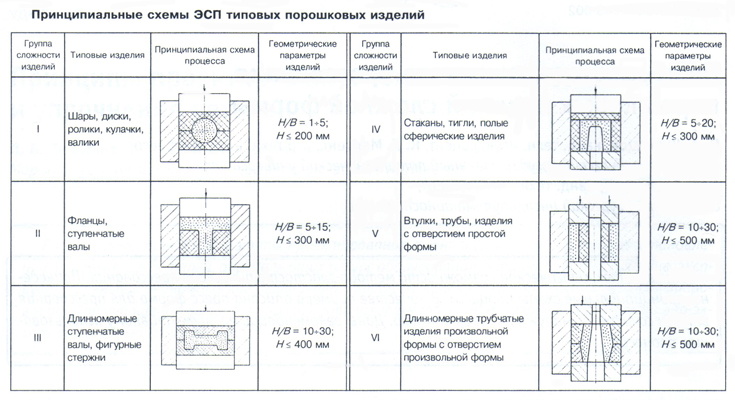

В таблице приведены основные принципиальные схемы ЭСП порошковых материалов и даны рекомендации по их возможному использованию для прессования типовых изделий. При этом использована классификация порошковых изделий по группам сложности, которая подробно описана в работе [1]. В указанную классификацию включены те типы изделий, которые рекомендуется получать изостатическим прессованием и которые практически не получают при прессовании в жестких пресс-формах. В зависимости от формы изделия, отношения высоты изделия Н к его минимальному поперечному размеру Б можно выделить шесть основных групп сложности прессуемых изделий.

При ЭСП изделий первой группы можно реализовать схему всестороннего сжатия порошкового материала. Большинство таких деталей можно эффективно прессовать в двух эластичных полуформах, помещенных в жесткий контейнер. Типичными представителями изделий первой группы сложности являются шары, ролики и т. п. Шероховатость прессовок определяется качеством поверхности соответствующего эластичного элемента и составляет 3,2-6,3. Точность изделий, полученных ЭСП, зависит не только от точности изготовления эластичных элементов, но и от жесткости пресс-формы, возможности оборудования фиксировать требуемое усилие прессования и др. Обычно точность лежит в пределах 10-12-го квалитета. В ряде случаев такие прессовки приходится подвергать дополнительной финишной обработке (мехобработке, калибровке и др.). В зависимости от конструктивных особенностей изделия возможно прессование его отдельных частей жесткими элементами пресс-формы при одновременном формовании всего изделия в эластичных полуформах. Такая комбинация эластичного и жесткого инструментов позволяет повысить точность прессуемых изделий, снизить их шероховатость и трудоемкость финишной обработки.

При ЭСП изделий второй группы сложности при небольших перепадах поперечных размеров и небольшой длине возможно применение схемы всестороннего сжатия. Однако в большинстве случаев для ЭСП изделий этой группы применяют схему радиального сжатия либо комбинированное нагружение, включающее в себя и осевое, и радиальное сжатие.

К третьей группе можно отнести изделия сплошного сечения произвольной формы с отношением длины к минимальному поперечному размеру до 30. Практически все детали этой группы прессуют по схеме радиального сжатия. Вследствие значительной длины изделий, а следовательно, больших габаритов эластичных элементов, следует проектировать процесс перемещения и деформации полиуретана таким образом, чтобы исключить возможность потери устойчивости эластичного блока и самого изделия.

К четвертой группе можно отнести изделия с глухими полостями. Типичными представителями этой группы являются тигли, стаканы, изделия типа полусферы и др. В зависимости от размеров глухой полости, требований к ее шероховатости и точности такие изделия можно прессовать на оправке по схеме радиального сжатия снаружи или в матрице по схеме радиального сжатия изнутри.

К изделиям пятой группы следует отнести длинномерные изделия произвольной наружной формы со сквозными отверстиями простой(например, цилиндрической) формы. Характерными представителями таких изделий можно считать втулки, втулки с фланцами и другие трубчатые изделия. В зависимости от размеров сквозного отверстия и сложности геометрии наружного контура применяются схемы радиального сжатия порошка на оправке снаружи, либо радиального сжатия порошкового материала изнутри с помощью эластичного формующего элемента, помещаемого в отверстие изделия.

Изделия шестой, наиболее сложной группы имеют не только произвольную форму наружной поверхности, но и произвольную форму отверстия. Такие изделия можно спрессовать, как и в предыдущем случае, по схемам радиального сжатия снаружи или изнутри. Но для получения изделий такой сложности приходится применять разъемные матрицы, составные оправки и др.

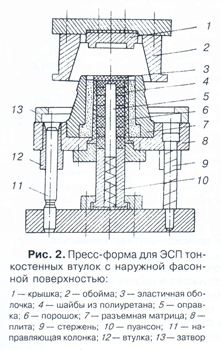

В качестве примера рассмотрим изготовление детали типа втулки. На рис. 2 представлен чертеж пресс-формы для ЭСП тонкостенных втулок с наружными фланцами. В таком случае рекомендуется использовать схему радиального сжатия порошка изнутри. При этом наружная поверхность изделия оформляется в разъемной матрице 7. Благодаря нижнему расположению пуансона 10 и составному эластичному элементу 4, помещенному в эластичную оболочку 3, можно легко осуществить объемную засыпку порошка и прессование, аналогичное методу «сухого мешка» при гидростатическом прессовании. Смыкание разъемных полуматриц и замыкание объема камеры засыпки происходит путем опускания обоймы 2, закрепленной на ползуне пресса. С помощью байонетного затвора 13 осуществляется соединение обоймы 2 с плитой 8, после чего происходит процесс прессования.

В качестве примера рассмотрим изготовление детали типа втулки. На рис. 2 представлен чертеж пресс-формы для ЭСП тонкостенных втулок с наружными фланцами. В таком случае рекомендуется использовать схему радиального сжатия порошка изнутри. При этом наружная поверхность изделия оформляется в разъемной матрице 7. Благодаря нижнему расположению пуансона 10 и составному эластичному элементу 4, помещенному в эластичную оболочку 3, можно легко осуществить объемную засыпку порошка и прессование, аналогичное методу «сухого мешка» при гидростатическом прессовании. Смыкание разъемных полуматриц и замыкание объема камеры засыпки происходит путем опускания обоймы 2, закрепленной на ползуне пресса. С помощью байонетного затвора 13 осуществляется соединение обоймы 2 с плитой 8, после чего происходит процесс прессования.

Анализ формы, соотношений продольных и поперечных размеров и качества наружной и внутренней поверхностей прессуемого изделия позволяет выбрать схему нагружения, наиболее благоприятную для получения высококачественного изделия. Схема нагружения, в свою очередь, определяет поверхность контакта порошка с деформирующей эластичной средой. Шероховатость поверхности, контактирующей с эластичной средой, будет на 2-3 класса больше, чем шероховатость поверхности, контактирующей с металлическими элементами пресс-формы. В соответствии с требованиями чертежа может потребоваться назначение припусков и напусков на такие поверхности. На последующих этапах обработки изделия в большинстве случаев возможно дальнейшее улучшение, как качества поверхности изделия, так и уровня механических свойств.

Анализ формы, соотношений продольных и поперечных размеров и качества наружной и внутренней поверхностей прессуемого изделия позволяет выбрать схему нагружения, наиболее благоприятную для получения высококачественного изделия. Схема нагружения, в свою очередь, определяет поверхность контакта порошка с деформирующей эластичной средой. Шероховатость поверхности, контактирующей с эластичной средой, будет на 2-3 класса больше, чем шероховатость поверхности, контактирующей с металлическими элементами пресс-формы. В соответствии с требованиями чертежа может потребоваться назначение припусков и напусков на такие поверхности. На последующих этапах обработки изделия в большинстве случаев возможно дальнейшее улучшение, как качества поверхности изделия, так и уровня механических свойств.

На рис. 3 показаны типовые изделия, полученные методом ЭСП по схемам, представленным в таблице, — втулки, стаканы, ступенчатые детали и др.

Выводы

П.А. Кузнецов, к.т.н., К.К. Мертенс, д.т.н., А.В. Гоциридзе, к.т.н.

Журнал «Металлообработка», № 2 (20) 2004

Литература