- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Рассмотрены типичные случаи восстановления деталей и заготовок в авиа- и машиностроении при помощи металлополимерных материалов фирмы «DIAMANT Metallpiastic GMBH» (Германия). Приведены примеры ремонта станочных узлов и экстренной ликвидации течей.

Сегодня в мире существует не более десяти известных предприятий, производящих металлополимерные материалы, предназначенные для ремонтно-восстановительных работ в различных отраслях промышленности и сельского хозяйства.

«DIAMANT Metallplastic GMBH» — флагман этой отрасли. Основное производство фирмы «DIAMANT Metallplastic GMBH» расположено в Германии, всего же в мире насчитывается более 100 ее представительств.

Материалы «DIAMANT» сертифицированы и защищены всеми имеющимися на сегодня в машиностроении, станкостроении и пищевой промышленности сертификатами, судовыми регистрами в области судостроения и судоремонта: Российским, Индонезийским, Болгарским, также регистрами Lloyd, Norske, Germaniscer Lloyd. Это самая высокая оценка качества производимой продукции в мире. Кроме того, качество материалов «DIAMANT» подтверждено сертификатом DIN EN ISO 9001. На все материалы имеется допуск (TUV) к использованию их в автоиндустрии, поэтому многие автомобилестроительные предприятия в России и за рубежом широко применяют продукцию «DIAMANT» на своих производствах.

Специалистами ЧУП «Честер системе» (г. Минск, Беларусь) с 1999 г. накоплен значительный опыт решения многих производственных проблем восстановления бракованных деталей, ремонта оборудования и т. д.

Большинство промышленных предприятий Республики Беларусь знакомы с этими материалами и технологиями. Среди них такие предприятия, как РУП «Минский автомобильный завод», ПО «БелавтоМАЗ», ОАО «Минский мотовелозавод», РУПП «558 АРЗ», ОАО «Пеленг», ОАО «ТаиМ», НП РУП «Экран», РУПП «Борисовский завод «Автогидроусилитель» и ряд других.

Материалы «DIAMANT» на этих предприятиях успешно применяются, как на основном, так и на вспомогательном производствах. В силу того, что эти металлополимеры обрабатываются с помощью любого вида механической обработки (точение, фрезерование, шлифование и т. д.), не требуется применения специальных видов обработки.

Одна из наиболее актуальных и интересных возможностей материалов «DIAMANT» — это использование их при исправлении брака литейного производства, вскрываемого в процессе окончательной обработки деталей, а также устранение микро- и макропористости литья. На западных машиностроительных и станкостроительных заводах эти виды технологических операций по устранению брака заложены в технологический процесс.

В цехе корпусных деталей механосборочного производства (ЦКД МСП) РУП «МАЗ» столкнулись с серьезными проблемами, связанными с сертификацией продукции в соответствии с требованиями Евро-2 и Евро-3. В цехе производится механическая обработка основных корпусных деталей автомобиля: картер коробки переключения передач, картер раздаточной коробки, картеры мостов и редукторов. Как правило, большинство дефектов таких деталей вскрывается при финишных операциях.

После проведения опытных работ по восстановлению бракованных деталей на механосборочном производстве Минского автомобильного завода в мае 2001 года был подсчитан годовой экономический эффект. Он составил около 25000 дол. (12 наименований деталей).

При наличии участков негерметичности (микро- и макропор, газовых раковин, микротрещин и других дефектов литья) они устранялись такими методами, как заварка, чеканка, заделка эпоксидными композициями. Эти методы не удовлетворяют современным требованиям ни по физико-механическим параметрам, ни по надежности. Так, в соответствии с действующими технологическими процессами заварка детали без термообработки допускается только на небольших участках и в неответственных местах конструкций, а материалы на основе эпоксидных смол чаще всего не соответствуют техническим и физико-механическим требованиям. Поэтому все перечисленные методы устранения литейных дефектов оказались малоэффективными. В результате дорогостоящая, уникальная деталь уходила в брак, принося предприятию затраты по трудоемкости, сырью, энергозатратам, зарплате.

Выход из такого положения — применение технологий и материалов «DIAMANT».

В ходе испытаний, проводимых на заводе, были определены виды дефектов и материалы — Дихтол Стандарт (DICHTOL Standart), Дихтол Макро (DICHTOL Macro), — которыми их можно устранять. В лабораторных условиях определяли, какое давление выдерживает после исправления испытываемый и обкатываемый узел, каковы прочность и износостойкость исправленного изделия. Необходимо отметить, что в некоторых случаях результаты оказывались впечатляющими. Например, на картерах из алюминиевых сплавов Ак-6, Ак-9 коробок переключения передач имеются глубокие (около 420 мм) каналы пневмопереключения, которые из-за зональной пористости соединялись между собой. Устранить такой дефект традиционными методами (заварка, замазка) не удавалось. Применение материалов Дихтол Стандарт и Дихтол Макро в большинстве случаев позволило восстановить забракованные дорогостоящие детали (рис. 1).

В ходе испытаний, проводимых на заводе, были определены виды дефектов и материалы — Дихтол Стандарт (DICHTOL Standart), Дихтол Макро (DICHTOL Macro), — которыми их можно устранять. В лабораторных условиях определяли, какое давление выдерживает после исправления испытываемый и обкатываемый узел, каковы прочность и износостойкость исправленного изделия. Необходимо отметить, что в некоторых случаях результаты оказывались впечатляющими. Например, на картерах из алюминиевых сплавов Ак-6, Ак-9 коробок переключения передач имеются глубокие (около 420 мм) каналы пневмопереключения, которые из-за зональной пористости соединялись между собой. Устранить такой дефект традиционными методами (заварка, замазка) не удавалось. Применение материалов Дихтол Стандарт и Дихтол Макро в большинстве случаев позволило восстановить забракованные дорогостоящие детали (рис. 1).

Другой пример: из-за микро- и макрораковин на внутренних диаметрах картеров автобусных мостов приходилось запрессовывать втулки, охлажденные в жидком азоте. Такое устранение дефекта было ненадежным и приводило при эксплуатации автобуса к отказу в механизмах АБС и травлению воздуха в пневмосистеме. Технология «DIAMANT» помогла решить эту проблему.

После окончательной механической обработки и испытания на герметичность детали «картер руля 5336-3401015» было забраковано из-за потери герметичности около 2000 деталей. После пропитки деталей материалами Дихтол Стандарт и Дихтол Макро они были признаны годными и приняты ОТК. Расход материала Дихтол Стандарт составил 2,5 л (1,5 мл на одну отливку).

На деталях «ступица 54321-3104015», «картер 5336-2402018», «картер 64221-2502018», «барабан 5336-3501070» после окончательной механической обработки были выявлены литейные раковины различных размеров, что послужило причиной их забраковки. После применения материалов ПМ Алюминий (РМ Alu), ПМ Сталь (РМ Stahl), ММ Алюминий (MM Alu), ММ Сталь (MM Stahl) и других специальных материалов, с последующей механической обработкой, деталям была возвращена работоспособность. После признания годности деталей ОТК они были отправлены на сборку.

За четыре месяца 2002 года в ЦКД МСП удалось спасти 184 сложнейших картера и получить экономический эффект в сумме около 10000 дол. (10 наименований деталей).

Как показала практика, материалы, применяемые ранее, не позволяли исправлять подобные дефекты и при отсутствии материалов «DIAMANT» эти детали были бы забракованы. При выполнении перечисленных работ применялись материалы:

Среди материалов «DIAMANT» выделяется своей уникальностью ПМ В-металл (РМ W-METALL). Он специально разработан для применения при аварийных и срочных ремонтах на влажных поверхностях и под водой. Важной особенностью ПМ В-металл является то, что его применение возможно при отрицательных температурах окружающей среды. При этом изменяется (увеличивается) только его посудное время.

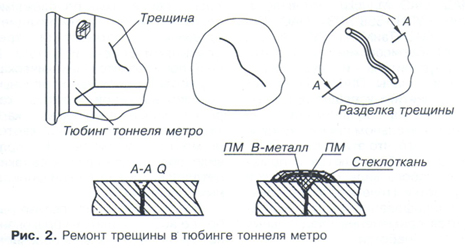

Этот материал был применен для решения серьезной проблемы на Минском метрополитене: устранение течи в чугунных тюбингах тоннелей, где в результате длительной эксплуатации вскрылись трещины, через которые сочилась вода, что является нежелательным, а иногда и недопустимым явлением (рис. 2).

На авиаремонтном предприятии «558 АРЗ» применяются основные представители материалов групп пластикметаллов и мультиметаллов для устранения дефектов деталей, возникающих в процессе эксплуатации летательных аппаратов.

При восстановлении дефектов типа микро- и макрораковин, коррозионных повреждений на не силовых деталях из легких сплавов традиционным методом заварки возникают деформации, исключающие дальнейшую эксплуатацию этих деталей.

Так, на корпусе и крышке гермокоробки, изготовленных из материала М/1-5, дефекты (сквозная коррозия, трещины, пробоины) устраняются с помощью ММ Сталь, что позволяет в большинстве случаев вернуть им работоспособность (рис. 3). Стоимость каждого такого изделия составляет несколько сотен долларов, затраты же на восстановление не превышают 3...4 дол.

ММ Сталь применяется и для устранения мелких раковин и повреждений на внутренних поверхностях кассеты ракетницы, изготовленной из сплава МА-2П. После специальной подготовки (механическая зачистка, обезжиривание) поврежденные поверхности восстанавливаются с помощью калибра, который формирует рабочую цилиндрическую поверхность. Такое приспособление позволяет восстановить диаметр отверстия Ø 26,8+0,4 с шероховатостью поверхности Rа = 1,6 мкм (рис. 4). Стоимость кассеты ракетницы составляет около 1500 дол., стоимость ремонта — до 10 дол.

Материалы и технологии «DIAMANT» имеют широкий спектр применения в области ремонта и восстановления технологического оборудования.

Группа материалов Moglice позволяет создавать направляющие скольжения, как плоские, так и цилиндрические. С помощью Moglice Р500 (нагнетательный) восстанавливаются гайки ходовых винтов, цилиндрические направляющие, подшипники скольжения.

На РУП «Минский автомобильный завод», Минском мотовелозаводе, РУП «Борисовский завод автоагрегатов», РУПП «Борисовский завод «Автогидроусилитель» было проведено восстановление направляющих кареток суппортов станков моделей 16А20Ф3, 16А20Ф3С15, 16К20 и восстановление гаек ходовых винтов. Плоские направляющие восстанавливались с помощью Moglice Р по отпечатку продольных направляющих станка с предварительной их шлифовкой (рис. 5). Восстановление внутренней поверхности ходовой гайки проводилось с помощью нагнетательного Moglice Р500 (рис. 6).

Контроль состояния направляющих после восстановления осуществлялся ежемесячно. По истечении двух лет эксплуатации станка можно сделать следующие выводы.

Контроль состояния направляющих после восстановления осуществлялся ежемесячно. По истечении двух лет эксплуатации станка можно сделать следующие выводы.

Применение материалов Moglice при ремонте и восстановлении направляющих станков целесообразно и перспективно вследствие следующих преимуществ:

Данная технология позволяет свести до минимума доводочные операции, которые значительно повышают трудозатраты при ремонте традиционным методом. Полностью исключается такая операция, как шабрение.

После полимеризации материала Moglice доводочные операции сводятся к удалению выдавленного материала Moglice; сверлению маслоподающих отверстий; изготовлению маслоподающих канавок (с помощью простейшего приспособления); регулированию винтовой пары винт-гайка.

Иногда материалы и технологии «DIAMANT» являются единственной возможностью произвести ремонтные работы.

На Белорусском металлургическом заводе (г. Жлобин) в силу непредвиденных обстоятельств вышли из строя чугунные рабочие колеса трех насосов подачи воды в основное производство. Кавитационные разрушения всех лопастей представляли собой сквозные отверстия диаметром около 30-35 мм. Отсутствие резервных насосов и рабочих колес грозило остановкой непрерывного основного производства. Было принято решение ликвидировать дефекты с помощью наиболее прочного, износостойкого материала ММ Керам (MM Ceram). Успешный результат этой работы позволил избежать остановки основного производства и дал время для устранения причин, вызывающих разрушения.

Приведенные примеры говорят о высоком техническом уровне технологий и материалов «DIAMANT» и о возможностях их разностороннего применения.

Е. Л. Биба, Д. В. Синькевич, С. Н. Юркевич

Журнал «Металлообработка», № 6 (24) 2004