- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

По данным немецких исследователей, обработка внутренней резьбы на станках с ЧПУ уступает по применяемости только сверлению и зенкерованию. В то же время обработка резьбовых отверстий всегда являлась одной из наиболее медленных операций в технологии резания.

Одной из основных целей любого производства является повышение производительности, достигаемое во многом за счет увеличения скорости обработки. На этом пути были сделаны революционные изменения при переходе от автоматических линий к высокоскоростным обрабатывающим центрам. Новые скорости обработки позволили выйти на новые уровни производительности. Но до последнего времени, когда дело доходило до обработки резьбы, не было никакой возможности в полной мере использовать скоростные качества новейшего технологического оборудования.

Для сокращения времени нарезания резьбы были внедрены новые конструкции инструмента, включая резьбовые фрезы и комбинированные инструменты. Эти инструменты позволили решить проблему, но, в основном, только для резьбы диаметром более 12 мм (более подробно о границе применения метчиков и резьбовых фрез см. далее). В то же время автомобильная промышленность, как наиболее стремящаяся к сокращению цикловых времен, как раз использует резьбы меньшего диаметра. В типовом блоке цилиндров число отверстий диаметром более 12 мм не превышает 10-15 из общего количества в 80 резьбовых отверстий. Такое положение стимулировало дальнейшие разработки в конструкциях метчиков и вспомогательного инструмента для нарезания резьбы.

На процесс изготовления резьбы и качество резьбового отверстия влияют пять основных факторов — резьбообразующий инструмент, охлаждающая жидкость, размер отверстия под резьбу, мерительный инструмент и вспомогательный инструмент. Рассмотрим некоторые из факторов более подробно.

Немного теории

Основным инструментом для обработки внутренней резьбы является метчик. Его по праву можно назвать наиболее необычным инструментом среди всех, применяемых в обработке. В любом случае, он работает в наиболее тяжелых условиях. Для всех других инструментов возможно изменение подачи для улучшения размерных параметров, качества обработанной поверхности, стойкости. Нарезание резьбы принципиально отличается от остальных операций металлообработки тем, что подача определяется не режимами обработки, а точным соответствием шагу резьбы. Ни при каких условиях подача метчика не должна отличаться от шага резьбы. Шагом резьбы называют расстояние от любой точки на профиле резьбы до другой такой же точки на следующем витке резьбы. Эта величина и определяет расстояние, которое метчик должен пройти, повернувшись в отверстии на 360°. Любое отклонение подачи от шага приводит к изготовлению резьбы, отличной размерами от заданных.

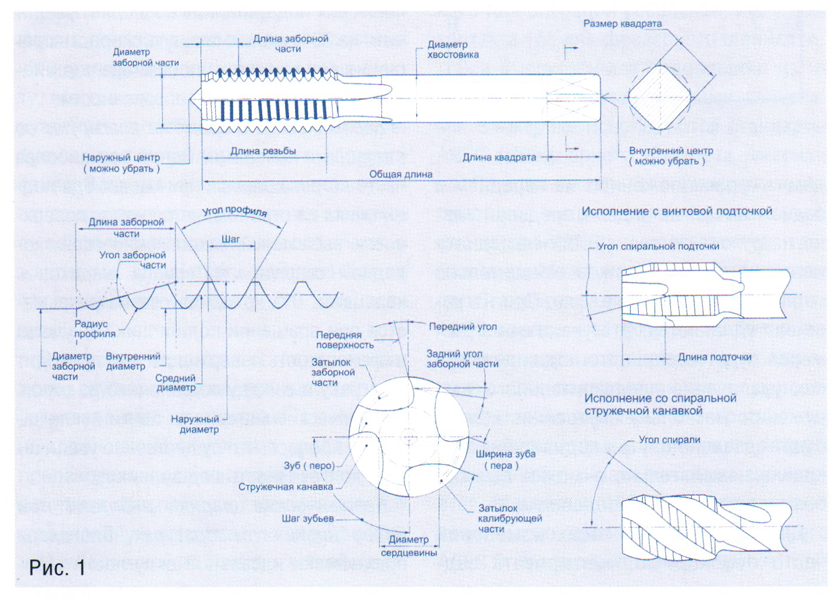

Для лучшего понимания дальнейших рассуждений рассмотрим основные элементы конструкции метчика (рис. 1).

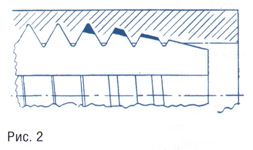

Несмотря на то, что метчик имеет несколько зубьев, как по длине, так и по окружности, он является однолезвийным инструментом. Рисунок 2 показывает, что на самом деле первый зуб имеет вид заборной фаски и снимает ровно такое количество металла, чтобы уменьшить нагрузку на второй заборный зуб. То же самое относится к третьему  зубу. В общем случае заборные зубья снимают последовательно ровно такое количество материала, сколько нужно для формирования необходимого припуска под первый полнопрофильный зуб. Профильный (калибрующий) зуб снимает только небольшое количество материала в вершине профиля резьбы и формирует окончательно профиль резьбы. Все остальные зубья за первым полнопрофильным не несут никакой нагрузки резания и просто следуют по сформированной первым профильным зубом резьбе. Таким образом, поскольку вся нагрузка по формированию всех размерно-точностных параметров ложится на один зуб, метчик по праву можно отнести к наиболее нагруженным инструментам.

зубу. В общем случае заборные зубья снимают последовательно ровно такое количество материала, сколько нужно для формирования необходимого припуска под первый полнопрофильный зуб. Профильный (калибрующий) зуб снимает только небольшое количество материала в вершине профиля резьбы и формирует окончательно профиль резьбы. Все остальные зубья за первым полнопрофильным не несут никакой нагрузки резания и просто следуют по сформированной первым профильным зубом резьбе. Таким образом, поскольку вся нагрузка по формированию всех размерно-точностных параметров ложится на один зуб, метчик по праву можно отнести к наиболее нагруженным инструментам.

Существенное отличие нарезания резьбы метчиком от всех остальных способов обработки резанием заключается в том. что в процессе изготовления резьбы метчик заворачивается по резьбе до конца нарезанного им резьбового отверстия и для его извлечения требуется повторить весь процесс в обратной последовательности. Таким образом, второе отличие заключается в том, что при нарезании резьбы метчиком за цикл нарезания одного отверстия направление вращения шпинделя дважды меняется на противоположное. Отсюда, кстати, многочисленные ошибки в расчете времени обработки резьбового отверстия. В обычном представлении время обработки равно пройденному расстоянию, разделенному на скорость подачи. При сверлении отверстия под резьбу только прямой ход осуществляется на рабочей подаче, а отвод инструмента — на ускоренном ходу. Поэтому в качестве пройденного расстояния берется глубина отверстия. В случае с метчиком расстояние равно удвоенной длине резьбы.

Современные конструкции метчиков

Из сказанного выше следует, что, к сожалению, в конструкции метчика невозможно провести революционных изменений — сам принцип формирования стружки метчиком не позволяет этого. Поэтому улучшение режущих свойств метчиков и их производительности происходит путем эволюции. Основные изменения происходят в области:

Геометрия

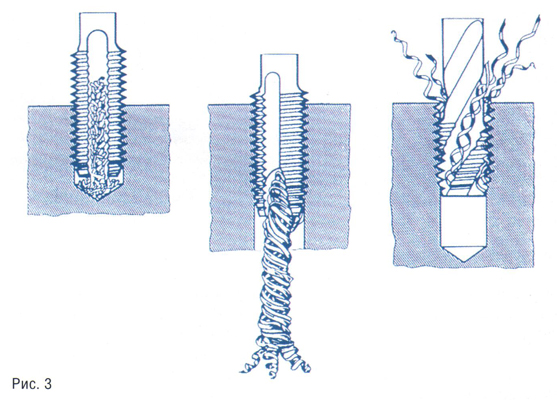

Геометрия метчиков позволяет грубо разделить их на три основные группы (рис. 3): метчики с прямой стружечной канавкой, метчики с прямой стружечной канавкой со спиральной подточкой, метчики со спиральной стружечной канавкой.

При применении метчиков с прямой стружечной канавкой стружка скапливается в канавках метчика. Поэтому эти метчики пригодны для нарезания резьбы незначительной глубины, а также для обработки материалов, дающих короткую стружку, например чугунов и некоторых латуней. Дополнительным преимуществом таких метчиков является возможность их применения как для обработки сквозных, так и глухих отверстий.

Обработка материалов, дающих длинную стружку, требует отвода этой стружки из зоны резания. В этом случае применяются метчики с подточкой или со спиральной канавкой.

Метчики с подточкой вершины применяются для обработки сквозных отверстий, так как направляют стружку от метчика в осевом направлении. Альтернативой спиральной подточки с теми же возможностями являются метчики с левой спиралью с углом подъема 15°.

Подточка решает еще одну проблему, связанную с традиционной конструкцией метчика. Все профильные зубья метчика имеют позитивный радиальный передний угол. При уменьшении диаметра этот угол уменьшается. Поэтому для заборных зубьев этот угол переходит от позитивного к негативному — для третьего зуба он нейтральный, для второго — негативный и для первого — сильно негативный. Негативный передний угол вызывает увеличение крутящего момента и усилий при обработке. Кроме того, негативные углы приводят к выдавливанию материала вперед по направлению движения метчика, уменьшая тем самым диаметр отверстия. Поскольку метчик не может резать торцевой частью, при уменьшении диаметра отверстия в этом месте будет происходить деформация материала с существенным увеличением осевого усилия, что в свою очередь может привести к изменению профиля резьбы. Спиральная подточка обеспечивает позитивный передний угол для всех зубьев заборной части и решает указанные проблемы.

Метчики с винтовой канавкой отводят стружку по винтовой канавке в сторону метчика. Это представляет во многих случаях проблему, так как разные материалы по-разному формируют стружку. Поэтому на рынке присутствуют метчики с различными углами подъема спирали и формами стружечной канавки. Например, в программе одной из ведущих немецких фирм представлены следующие виды метчиков со спиральной канавкой:

Аналогичные конструкции представлены в программах практически всех фирм. Данные метчики обеспечивают производительную обработку большинства материалов, но на традиционных режимах резания. Они не решают задачу существенного повышения производительности, о чем говорилось в начале статьи.

Используя метчики со спиральной канавкой надо помнить о том, что они ломаются значительно чаще, чем метчики с прямыми канавками. Причиной является уменьшенный размер сердцевины и, соответственно, более низкая прочность.

Для обработки вязких материалов применяются метчики с шахматным расположением зубьев, причем существует несколько вариантов смещения зубьев.

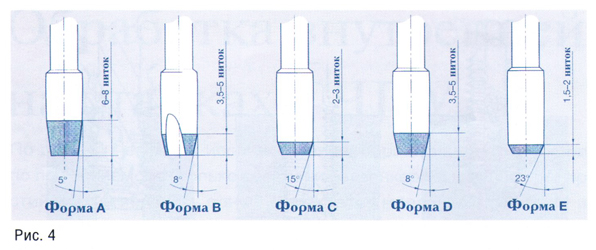

Для завершения обзора геометрии современных метчиков рассмотрим варианты исполнения заборной части метчиков.

Существует несколько форм заборной части метчиков (рис. 4). Форма А, с наиболее длинной заборной частью, применяется в метчиках для обработки сквозных отверстий. Форма В, со средней заборной частью и спиральной подточкой (см. далее) также используется для обработки сквозных отверстий. Форма С (короткая заборная часть) применяется для обработки глухих отверстий. Формы D, средняя, применяется для сквозных и глухих отверстий с длинным сбегом резьбы. Форма Е (короткая) соответственно применяется для сквозных и глухих отверстий с коротким сбегом резьбы.

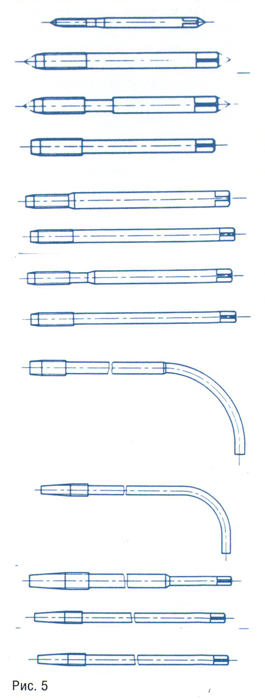

Существует также несколько конструкций метчиков в части исполнения хвостовика (рис. 5):

1. Короткие метчики с усиленным хвостовиком и коническим переходом от резьбовой части к хвостовику;

1. Короткие метчики с усиленным хвостовиком и коническим переходом от резьбовой части к хвостовику;

2. Короткие метчики с диаметром хвостовика примерно равным диаметру резьбы;

3. Короткие метчики с диаметром хвостовика большим или примерно равным диаметру резьбы с уменьшением диаметра между резьбовой частью и хвостовиком;

4. Короткие метчики с уменьшенным хвостовиком (проходные метчики);

5. Длинные метчики с усиленным хвостовиком и коническим переходом от резьбовой части к хвостовику;

6. Длинные метчики с диаметром хвостовика примерно равным диаметру резьбы;

7. Длинные метчики с диаметром хвостовика большим или примерно равным диаметру резьбы с уменьшением диаметра и коническим переходом между резьбовой частью и хвостовиком;

8. Короткие метчики с уменьшенным хвостовиком (проходные метчики);

9-12. Гаечные метчики.

Все основные размеры и формы метчиков регламентируются нормами DIN и ISO. На сегодняшний день применяются следующие основные стандарты DIN.

Машинные метчики:

Ручные и гаечные метчики:

Существуют аналогичные стандарты ИСО и ГОСТ, практически не отличающиеся по размерам между собой, но отличные от DIN. Это надо учитывать при заказе вспомогательного инструмента, например, вставок под метчик в резьбонарезные патроны.

Отдельную группу составляют бесстружечные метчики или раскатники. Им мы посвятим отдельный раздел в данном обзоре.

Для обработки резьбы большого диаметра изготавливаются корончатые метчики, полые внутри и имеющие шлицевые пазы для деления стружки.

Инструментальный материал

Для увеличения производительности операций сверления и зенкерования практически повсеместно используются инструменты из твердого сплава. Цельные твердосплавные метчики внедряются пока не так быстро, как сверла. Это обусловлено, в первую очередь, рассмотренными выше особенностями кинематики и геометрии метчиков. Относительно недавно удалось создать марки твердого сплава, соответствующие по вязкости предъявляемым требованиям. Область применения твердосплавных метчиков пока ограничена обработкой мягких материалов, вызывающих абразивный износ метчиков, например, пластмасс и заэвтектичных алюминиевых сплавов. Даже для обработки чугунов пока нельзя говорить о массовом использовании твердосплавных метчиков. Основной проблемой при применении таких метчиков для обработки сталей является выкрашивание режущих кромок.

Поэтому для обработки материалов с высокой твердостью основным инструментальным материалом по-прежнему является быстрорежущая сталь. Появление качественных быстрорежущих сталей с повышенным содержанием кобальта и порошковых быстрорежущих сталей в сочетании с новыми покрытиями высокой твердости позволило добиться существенного увеличения скорости резания для этих метчиков. Нанесение покрытия TiN на метчик из быстрорежущей стали позволяет увеличить скорость резания до 60 м/мин. по сравнению с 10 м/мин. для метчика без покрытия при сохранении и даже увеличении стойкости.

Здесь уместно обратить внимание на то, что большинство пользователей применяют метчики с покрытием на тех же режимах, что и метчики без покрытия, используя возможность повышения стойкости (в приведенном примере при таком использовании стойкость увеличивается в 3,75 раза). Такой подход, тем не менее, не является оптимальным с точки зрения производительности, т. е. сокращения времени обработки и стоимости обработки одного отверстия.

Износостойкие покрытия являются необходимым условием для повышения скорости обработки метчиком. Покрытие TiN благодаря сочетанию износостойкости и низкого коэффициента трения является оптимальным универсальным покрытием для обработки стали. Покрытие TiCN применяется в основном для труднообрабатываемых материалов, хотя его зона применения постоянно расширяется. Для обработки чугунов наилучшие результаты показывает покрытие TiAIN. Недавно на рынке появились метчики с различными видами покрытия по наружному диаметру и в стружечных канавках.

При работе на традиционных скоростях резания метчик подвергается в основном абразивному износу. При увеличении скорости резания добавляется термическая нагрузка. Именно поэтому широкое применение нашли порошковые быстрорежущие стали. Они обладают хорошей сопротивляемостью обоим видам износа. Мелкое зерно и равномерность структуры обеспечивают высокую твердость и износостойкость без потери вязкости.

Геометрия метчиков также претерпевает изменения при использовании их на высоких скоростях резания. При увеличении скорости резания усиливается свойственное данному процессу трение между заготовкой и боковыми поверхностями профиля инструмента. Это приводит к дополнительному нагреву и сильному износу. Решением проблемы является увеличение боковых задних углов.

Таким образом, применение для изготовления метчиков высококачественной стали с повышенным содержанием кобальта (в том числе порошковой), улучшение геометрии режущей части метчика, изменение конструкции стружечных канавок, нанесение современных покрытий привело к разработке и внедрению высокоскоростных метчиков. Скорость обработки при применении таких метчиков увеличивается:

После появления метчиков с указанными особенностями появилась реальная возможность увеличить производительность нарезания внутренней резьбы.

Необходимыми условиями успешного применения этих метчиков является строгая синхронизация подачи с вращением шпинделя и эффективное охлаждение-смазывание. О путях реализации синхронизации подачи и вращения мы поговорим позднее, а сейчас коротко коснемся вопроса охлаждения метчика в процессе резания.

Правильный выбор смазочно-охлаждающей жидкости является очень важным фактором, обеспечивающим работоспособность метчика. Чем эффективнее охлаждение и смазывание метчика в процессе обработки, тем выше его стойкость и лучше качество получаемого резьбового отверстия. Во многих случаях сквозной внутренний подвод СОЖ через метчик является предпочтительным. Относительно недавно появились метчики с внутренними каналами подвода СОЖ. Наличие внутренних каналов подвода СОЖ, рассчитанных на давление до 50 ат., обеспечивает эффективное охлаждение инструмента и способствует отводу стружки. Предпосылкой использования таких метчиков является возможность осуществления подвода СОЖ через шпиндель.

Практически все современные патроны с компенсацией, жесткие резьбонарезные патроны и резьбонарезные аппараты обеспечивают внутренний подвод СОЖ под давлением до 50 ат. Внутренний подвод становится практически обязательным, если резьбовое отверстие находится внутри другого отверстия. Если конструкция или диаметр метчика не позволяют интегрировать в него внутренние каналы СОЖ, особое внимание надо уделить типу и концентрации СОЖ для обеспечения необходимых смазочных свойств. Необходимо также обеспечить тщательную фильтрацию СОЖ. В общем случае, нарезание резьбы более требовательно к составу и качеству СОЖ, чем остальные способы обработки.

В заключение отметим, что само понятие высокоскоростная обработка для метчиков означает совсем другой диапазон скоростей резания. Высокоскоростной обработкой для точения считаются скорости резания выше 700 м/мин., для фрезерования эта область лежит выше 200 м/мин., для обработки резьбы метчиком — скорости резания выше 30 м/мин.

Однако разработка и внедрение высокоскоростных метчиков не решило всех проблем, связанных со временем обработки резьбы. Наоборот, при этом возникают другие проблемы, ограничивающие рост скорости обработки. Эти проблемы касаются, в первую очередь, вспомогательного инструмента. Данную тему мы рассмотрим в следующем выпуске журнала.

Дмитрий Локтев

Журнал «Стружка», № 01, май 2002 г.