- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Проанализирована возможность повышения качества обработки наклонных прерывистых отверстий в корпусах сверлильных патронов. Установлена целесообразность применения сверл одностороннего резания для обработки наклонных прерывистых отверстий при наложении импульсных колебаний. Приведены результаты по качеству и точности обработки наклонных отверстий в корпусах сверлильных патронов с использованием вибрационного сверления.

Проанализирована возможность повышения качества обработки наклонных прерывистых отверстий в корпусах сверлильных патронов. Установлена целесообразность применения сверл одностороннего резания для обработки наклонных прерывистых отверстий при наложении импульсных колебаний. Приведены результаты по качеству и точности обработки наклонных отверстий в корпусах сверлильных патронов с использованием вибрационного сверления.

Процесс получения точных отверстий малых и средних диаметров (3 - 15 мм; 7 - 9 квалитет; Ra = 0,4 - 3,2 мкм) при достаточно жестких требованиях к геометрической форме и расположению отверстий (отклонениям от круглости, прямолинейности и расположению оси) связан с определенными трудностями.

Наиболее известный технологический цикл включает в себя следующую последовательность операций: сверление, зенкерование, развертывание. Иногда этих операций недостаточно, и тогда дополнительно проводится внутреннее шлифование или хонингование.

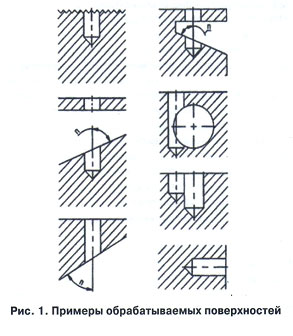

Анализ существующего производства, а также предварительные исследования показали, что при применении обычных многолезвийных разверток процесс получения точных отверстий малоэффективен. Это связано с тем, что вследствие погрешностей заточки и переточки зубьев, установки на станке возникают неуравновешенные поперечные силы, вызывающие искажение геометрической формы, разбивку и увод оси обрабатываемого отверстия. При обработке прерывистых отверстий и отверстий с наклонным входом и выходом (рис. 1) эти погрешности резко увеличиваются.

Качество и точность изделий могут обеспечиваться двумя методами, которые по существу характеризуют две различные технические проблемы:

1) путем повышения точности технологических процессов;

2) посредством разбраковки уже изготовленных деталей или изделий в результате послеоперационного контроля.

Для решения проблемы повышения эффективности обработки таких отверстий с высокими точностными показателями и последующего контроля был проведен комплекс исследований, направленных на применение технологии глубокого вибросверления, выбор наиболее эффективной конструкции инструмента и выбор или создание соответствующего оборудования и оснастки.

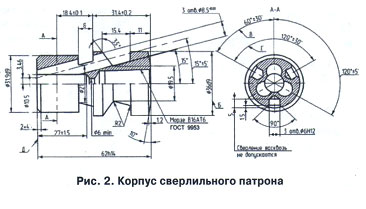

В проводимых исследованиях была поставлена задача повышения эффективности сверления отверстий в деталях с прерывистой поверхностью в условиях комплексного сочетания затрудненных условий обработки. Характерной деталью такого типа является корпус сверлильного патрона модели ПС (рис. 2), в котором необходимо сверлить три наклонных отверстия, пересекающих осевое отверстие, и два кольцевых паза с косыми входами-выходами. Сверлильные патроны модели ПС являются изделиями массового производства с годовой программой до 3 - 5 млн. шт., что обусловливает актуальность исследовательских работ по повышению эффективности их обработки.

В течение ряда лет на ведущих заводах, производящих слесарно-монтажный инструмент, проводились экспериментальные работы по совершенствованию технологии обработки трех наклонных отверстий в корпусах патронов. Была разработана специальная технология обработки отверстий на агрегатных станках Devebor (Швейцария) с использованием специального твердосплавного комбинированного сверла, производимого фирмой Planshe и изготовляемого рядом фирм, в частности германской фирмой Guhring. Сверло представляет собой цельный твердосплавный комбинированный прецизионный инструмент. В качестве инструментального материала применен твердый сплав, аналогичный ВК6М. Анализ эксплуатации данного сверла показал, что только в узких пределах сочетания режимов резания получается удовлетворительное дробление стружки. При сверлении стали 45 и 50 сверла указанной конструкции практически неработоспособны как вследствие невозможности получения элементной стружки, так и в результате хрупкого разрушения режущей части.

Анализ возможных путей повышения эффективности сверления прерывистых отверстий при общей длине отверстия, превышающей пять диаметров, показал, что одним из перспективных направлений является применение технологии глубокого сверления, а также наложение вибрации для решения проблемы дробления стружки.

Сверление наклонных отверстий проводилось в лаборатории кафедры ИТиТФ на экспериментальном вибросверлильном станке сверлами двустороннего и одностороннего резания. Анализ результатов показал, что для получения точных отверстий целесообразно применять сверла одностороннего резания, так как они обеспечивают более высокие точностные параметры по сравнению со сверлами двустороннего резания.

Особенность инструмента одностороннего резания заключается в сочетании процесса резания с процессом трения направляющих элементов, вследствие чего происходит пластическое деформирование обработанной поверхности, сопровождающееся процессом выглаживания, что снижает шероховатость обработанной поверхности.

Для оценки влияния на шероховатость обработанной поверхности вибрации были проведены исследования при сверлении без вибрации (Rа') и с вибрацией (Ra).

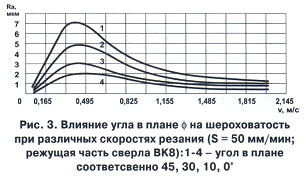

Эксперименты по определению влияния угла в плане φ на шероховатость обработанной поверхности проводились в диапазоне скоростей 0,017 - 1,67 м/с при сверлении отверстий диаметром 8 мм без применения вибрации (рис. 3).

Анализ показал, что с уменьшением угла в плане шероховатость снижается. Кроме того, с увеличением скорости резания от 0 до 0,33 м/с шероховатость резко повышается для всех значений, после чего начинает снижаться и, начиная со скорости в 1,0 м/с, практически не меняется. Резкий рост шероховатости при скорости v = 0,33 м/с объясняется процессом наростообразования. Последующие эксперименты проводились с применением сверла с углом в плане φ = 0°.

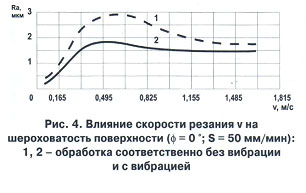

На рис. 4 приведены результаты измерений шероховатости просверленных отверстий с вибрацией и без вибрации.

С увеличением скорости резания от 0 до 0,33 м/с шероховатость резко повышается, достигая максимального значения при v = 0,4 м/с при сверлении с вибрацией и при v = 0,5 м/с при сверлении без вибрации. Значение параметров шероховатости поверхности при сверлении с вибрацией в среднем в 1,5 - 2 раза ниже, чем при сверлении без вибрации, что достигается действием выглаживающих элементов. Рекомендуется скорости резания при применении твердого сплава на режущей части назначать выше 0,67 м/с.

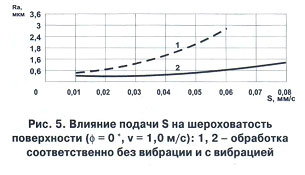

На рис. 5 показано влияние подачи на шероховатость поверхности.

С увеличением подачи резко растет шероховатость при сверлении без вибрации. При сверлении с вибрацией рост шероховатости с увеличением подачи также наблюдается, но величина шероховатости в 2-3 раза ниже, чем при обычном сверлении, что также объясняется выглаживающим эффектом направляющих.

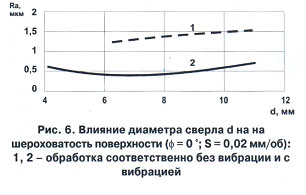

Влияние диаметра сверла на шероховатость представлено на рис. 6.

Как показывает анализ полученных результатов, диаметр обработанного отверстия в рассмотренном диапазоне практически не оказывает существенного влияния на шероховатость поверхности.

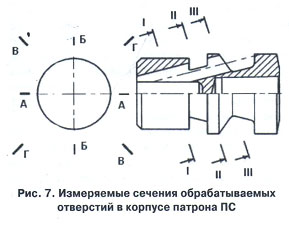

Измерения размеров и отклонений от формы отверстий проводились индикаторным нутромером с ценой деления 0,001 мм, а также на кругломере в трех (I-III) поперечных и четырех (А, Б, В, Г) продольных сечениях (рис. 7). Погрешность измерения индикаторным нутромером составляла ± 0,005 мм. Максимальная овальность составила 0,01 мм, максимальная конусообразность – 0,02 мм.

Полученные результаты полностью удовлетворяют требованиям по точности на изготовление корпусов сверлильных патронов.

Вывод

Применение технологии вибрационного сверления наклонных прерывистых отверстий обеспечивает требуемое качество и точность обработки без дополнительных чистовых операций.

В.И. Кокарев, А.П. Рыбалко, П.Н. Емельянов, А.В. Шулепов, И.В. Королев

Журнал «Главный механик» №2, 2008

Литература