- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Мы продолжаем серию статей об автоматическом оборудовании, предназначенном для сварки типовых изделий и конструкций. Цилиндрические конструкции, к которым относятся обечайки и трубы, являются типовыми для многих отраслей промышленности, и, конечно, уместно рассказать об установках для их изготовления.

Сразу необходимо заметить, что в этой статье не будет рассказываться о трубосварочных станках, применяемых при изготовлении труб общего назначения — как прямошовных, так и спирально-шовных, потому что такие установки относятся, скорее, к специальному металлургическому оборудованию. А мы будем рассматривать оборудование машиностроительного производства.

Конструкция

Конструкция

Обечайка — конический или цилиндрический барабан без днищ из листового материала; заготовка для котлов, резервуаров и других листовых металлоконструкций.

Труба — полое изделие преимущественно кольцевого сечения и относительно большой длины.

Так определяет изделия, о которых пойдет речь, «Советский энциклопедический словарь» (М., «Советская энциклопедия», 1979).

По сути же, трубы и обечайки (цилиндрические) представляют собой одну и ту же конструкцию и различаются только соотношением размеров — считается, что у трубы диаметр во много раз (на несколько порядков) меньше длины. Исторически сложилось, что обечайками называют в основном конструкции круглого, реже эллиптического, сечения; это отличает их от балок замкнутого сечения, например, коробчатых. Так как обечайки круглого сечения имеют наиболее широкое применение, то большая часть изложенного материала будет относиться именно к ним.

Еще немного о терминологии, чтобы впоследствии не возникало путаницы и читатели не смогли упрекнуть автора в незнании основных терминов. Поскольку в разных отраслях применяются различные названия для одних и тех же конструкций и деталей, условимся о следующих обозначениях:

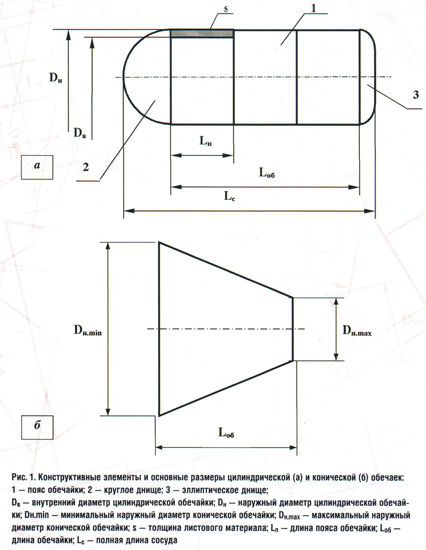

Основными размерами для обечаек и сосудов являются:

Для конических обечаек различают максимальный и минимальный наружный и внутренний диаметры; для эллиптических — основные размеры эллипса, такие как радиусы образующих дуг и расстояние между центрами эллипса. Эти элементы конструкции и их основные размеры приведены на рис. 1.

Используемые материалы, типы швов и методы сварки

Основная функция обечаек — быть ограждающей корпусной конструкцией емкостей для хранения и перевозки каких-либо жидкостей или газов или осуществления неких технологических процессов; трубы предназначены для транспортировки жидкостей, газов или сыпучих тел. В зависимости от назначения определяются и используемые материалы — это могут быть углеродистые или низколегированные стали, теплоустойчивые, высокопрочные, нержавеющие или жаропрочные стали; двуслойные стали; цветные сплавы — алюминиевые или титановые; биметаллы «сталь-алюминий». Эксплуатационные характеристики сварных швов также должны соответствовать основным функциям: с одной стороны, соединения обеспечивают общую прочность конструкции; с другой стороны, они должны быть герметичны и выдерживать определенные давления.

В зависимости от назначения конструкции, применяемого материала и его толщины, при сварке труб и обечаек могут использоваться: однопроволочная или многопроволочная сварка SAW; сварка MIG/MAG — одной проволокой или тандемная; сварка FCAW — самозащитной проволокой или в среде защитного газа; сварка TIG с подачей присадочной проволоки или без нее; плазменная сварка. При дуговых методах иногда применяют комбинированную сварку: например, при сварке емкостей из нержавеющих сталей или легких сплавов первый (корневой) проход выполняют сваркой TIG или плазменной, а заполняющие валики накладывают методами MIG/MAG или SAW. Для металла в диапазоне толщин от 0,5 до 2 мм применяется контактная шовная сварка. При очень больших толщинах металла (свыше 80 мм) можно пользоваться электрошлаковой сваркой (ЭШС), однако некоторые отраслевые технологические нормы не допускают применение этого метода.

Как видно из рис. 1, на обечайках существует два типа швов — продольные и кольцевые. Основной тип швов — стыковой, тавровые швы применяются при установке ребер жесткости и внутренних диафрагм, угловые — на соединениях днищ. Исходя из толщины материала для стыковых швов назначают разделку кромок; для односторонних швов V-, Y- и J-образные, для двусторонних Х- или К-образные; реже встречаются нахлесточные или замковые соединения.

Технология изготовления и группы оборудования

Типовой технологический процесс изготовления любого резервуара выглядит следующим образом: вырезка листовых деталей обечайки (с разделкой кромок, если это необходимо) — сборка и сварка плоских панелей отдельных поясов — гибка поясов на листогибочной машине — сборка и сварка продольных швов поясов — сборка и сварка кольцевых швов (стыковка обечайки) — установка и приварка днищ.

Безусловно, на каждом предприятии существуют свои особенности, обусловленные множеством факторов — отраслевыми требованиями, спецификой конструкции и применяемых материалов, техническими характеристиками имеющегося в наличии оборудования и т. д. В частности, толщина материалов определяет необходимость сварки швов с одной или двух сторон и необходимую разделку кромок, а длина валков листогибочных машин — количество поясов и кольцевых стыков резервуара.

В идеале для каждой технологической операции применяется свое специализированное оборудование, размещенное на отдельной рабочей позиции. Некоторые виды оборудования предназначены для решения общих задач, другие являются специализированными и созданы для выполнения конкретных операций. В рассматриваемом случае все оборудование можно разделить на две группы: сварочные установки и оборудование для размещения и перемещения деталей во время сварочных операций. Рассмотрим применяемое в данном случае оборудование.

Установки для сварки продольных швов

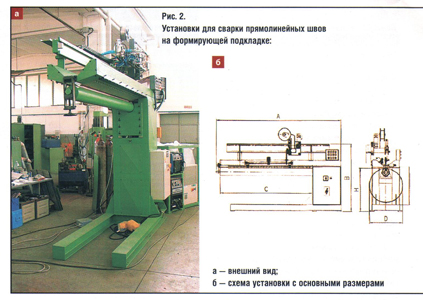

Для сварки стыковых швов, являющихся продольными швами обечаек, наиболее удобно применение специализированных установок для сварки прямолинейных швов на формирующей подкладке (в англоязычной литературе приняты наименования seam welder и seamer). На таких установках можно производить сварку прямолинейных швов на плоских панелях, открытых коробчатых профилях и на уже сформированных обечайках — особенностью данного оборудования и его отличием от обычных сварочных порталов является консольная конструкция, которая дает возможность снимать обечайку после сварки. В зависимости от внутреннего диаметра свариваемой обечайки она может размещаться как снизу консоли, так и сверху.

Основными частями установок являются:

Основными частями установок являются:

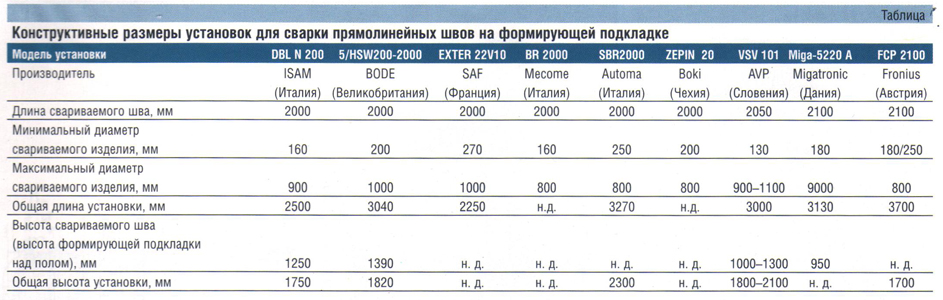

Основные конструктивные параметры установок для сварки на формирующей подкладке (рис. 2):

Толщина свариваемого материала определяется расстоянием от верхней плоскости формирующей подкладки и нижней плоскости прижима и может быть различной даже на установках одной модели, то есть устанавливается изготовителем по запросу. Максимальный диаметр свариваемой обечайки зависит от возвышения формирующей подкладки над опорными ногами установки (при сварке шва с наружной стороны), а минимальный диаметр — от размера опорной консоли (при сварке шва снаружи) или от суммарной высоты консоли с прижимом, направляющей балки и сварочной каретки с головкой (при сварке шва изнутри).

Приведем конструктивные размеры некоторых моделей сварочных установок (см. табл.). Поскольку каждый производитель выпускает целый ряд таких установок, для сравнения мы ограничились моделями, имеющими наибольшее распространение, с длиной свариваемого стыка 2 м.

Валерий Райский

Журнал «Оборудование: рынок, предложения, цены», № 5, май 2006 г.

Литература: