- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

В общей классификации оборудования для точечной сварки уже были упомянуты нестационарные (подвесные) машины. Расскажем о данном типе оборудования точечной сварки более подробно и приведем его полную классификацию.

Основное применение подвесных машин — сварка крупногабаритных тонколистовых объемных конструкций (корпуса автомобилей, вагоны) и каркасов железобетонных изделий. Ключевыми преимуществами подвесных машин перед стационарными являются отсутствие необходимости многократной кантовки изделия (обычно имеющего сложную форму и большие габариты) и образующееся свободное пространство на полу производственного помещения.

Типы подвесных машин

В России (а также в бывшем Советском Союзе) в основном выпускаются (выпускались) подвесные машины с выносным источником питания, т. е. сварочный трансформатор и аппаратура управления находятся в отдельном блоке, который подвешивается рядом с машиной или располагается на стене цеха (см. рис. 3, «Оборудование» №03/2005, стр. 76). Поэтому считается, что подвесная машина состоит из силового шкафа (источник питания + аппаратура управления), собственно сварочных клещей, имеющих только электродный узел с токоподводом, и привода сжатия. Зарубежные производители оперируют для своей продукции названием сварочные клещи (manual spot welding gun), различая клещи со встроенным (integrated manual spot welding gun) и выносным (selected manual spot welding gun) источником питания; блок управления, как правило, довольно компактный и размещается отдельно. Для простоты будем именовать сварочными клещами все типы подвесных машин, добавляя при необходимости тип источника питания — встроенный или выносной.

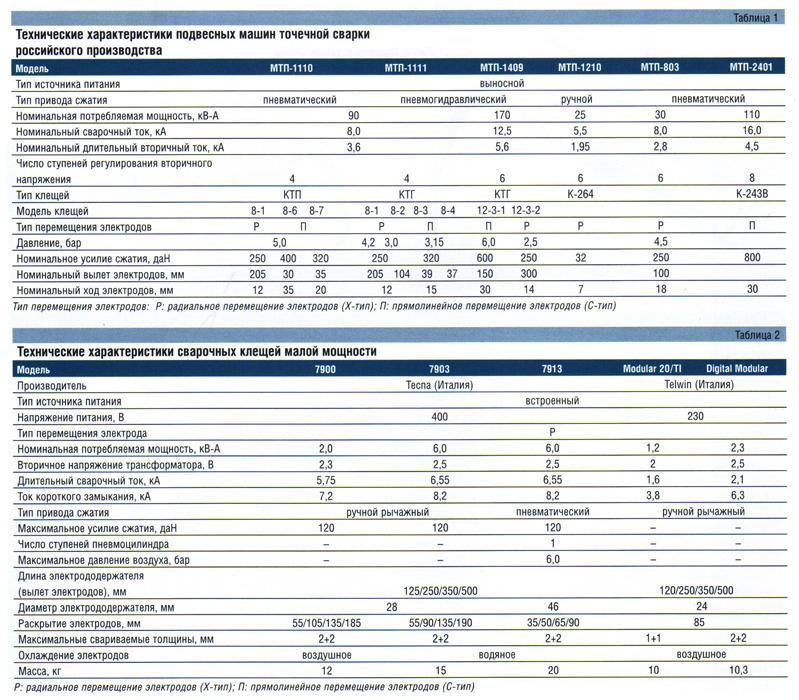

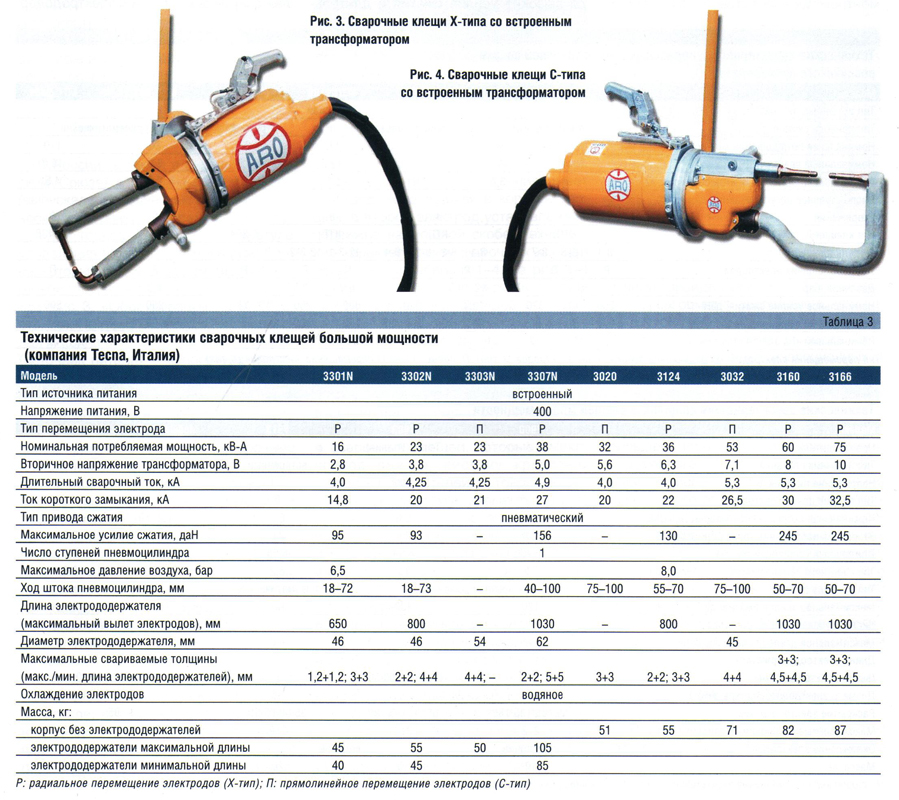

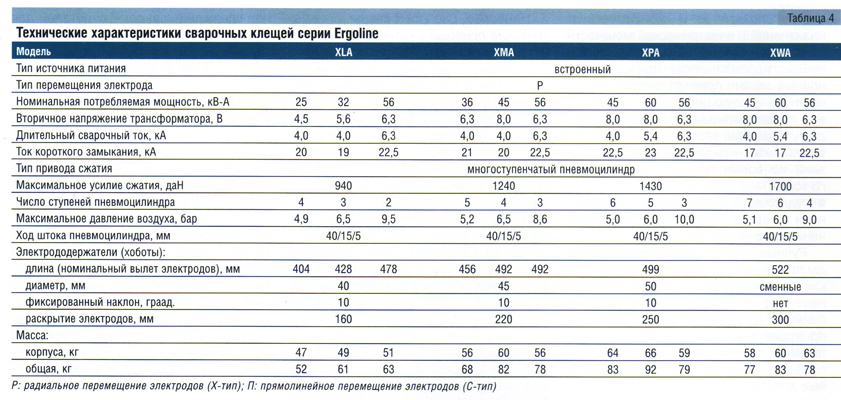

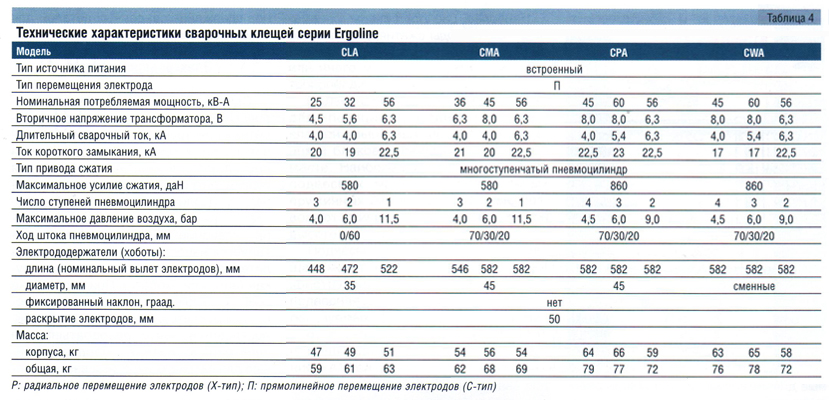

Так же, как и стационарные точечные машины, различают сварочные клещи с радиальным и прямолинейным ходом электрода; для сварочных клещей приняты наименования Х-тип (радиальное перемещение) и С-тип (прямолинейное перемещение). В отличие от стационарных машин у сварочных клещей Х-типа подвижными могут быть как верхний, так и нижний электроды, а иногда сразу оба имеют возможность перемещения. У клещей С-типа перемещение имеет электрод, находящийся в корпусе клещей, а второй электрод установлен неподвижно на мощной скобе. Технические характеристики сварочных клещей приведены в таблицах 1-4, на рис. 3-4 показаны внешний вид и схемы различных типов сварочных клещей.

Общая конструкция подвесных машин

Подвесные машины точечной сварки состоят из:

При проектировании подвесных машин наибольшее внимание обращают на массогабаритные характеристики, стремясь максимально облегчить клещи. Однако не менее важна и правильная балансировка сварочных клещей, особенно с встроенными источниками питания. Производители стремятся не только уменьшить все основные элементы клещей, но и обеспечить их оптимальное расположение друг относительно друга. Для этого сварочные клещи снабжаются специальным гироскопическим диском, который обеспечивает неизменное положение клещей под любым углом наклона или поворота вокруг продольной оси. В идеальном варианте совместный центр тяжести встроенного трансформатора и привода сжатия располагается на линии, проходящей через центр гироскопического диска.

Ниже рассмотрим основные элементы подвесных машин.

Источники питания

При проектировании силовых трансформаторов для подвесных машин основными критериями являются компактность и малая масса. Массогабаритные характеристики особенно важны для клещей со встроенными источниками питания. Поэтому распространение получили тороидальные трансформаторы, у которых обмотки расположены или одна внутри другой, или одна внутри другой на замкнутом магнитопроводе. Применение современных изоляционных и магнитных материалов позволяет уменьшить размеры (в основном длину и диаметр) трансформатора.

Российские подвесные машины по большей части являются установками переменного тока, а зарубежные производители используют источники питания переменного тока в основном в простых клещах, не предназначенных для длительной эксплуатации в промышленных условиях. В остальных случаях применяют источники питания постоянного тока со встроенными тиристорными блоками или так называемые среднечастотные источники питания (Medium Frequency), дающие импульсный ток в частотном диапазоне 100-1200 Гц.

Приводы сжатия

Вторым очень важным элементом сварочных клещей является привод сжатия электродов. В зависимости от назначения и электрической мощности применяют ручные, пневматические и пневмогидравлические приводы. Основные задачи привода сжатия заключаются в следующем:

Ручные пружинно-рычажные приводы применяются достаточно редко, так как создаваемое ими усилие сжатия невелико и работа с ними требует больших мускульных усилий и быстро приводит к усталости оператора. Как правило, этими приводами оборудуются сварочные клещи, не предназначенные для интенсивной постоянной работы и используемые, например, в ремонтном производстве.

Наиболее распространены пневматические приводы сжатия, работающие от цеховой сети сжатого воздуха. Стремление конструкторов минимизировать массу и размеры сварочных клещей (особенно это относится к клещам со встроенными источниками питания) привело к появлению многоступенчатых пневмоцилиндров, у которых шток по существу сам является пневмоцилиндром второй ступени и т. д. Так, французская компания ARO комплектует клещи своей новой серии патентованными пневмоцилиндрами, которые имеют до 7 ступеней. Такая схема позволяет существенно уменьшить как диаметр, так и длину пневмоцилиндра. Пример такого привода приведен на рис. 2.

Гидравлические и пневмогидравлические приводы применяют на клещах большой мощности, предназначенных для сварки арматурных сеток и каркасов, то есть для тех работ, где требуются высокие усилия сжатия и длительное удержание сваренных деталей для качественной проковки.

Электрододержатели

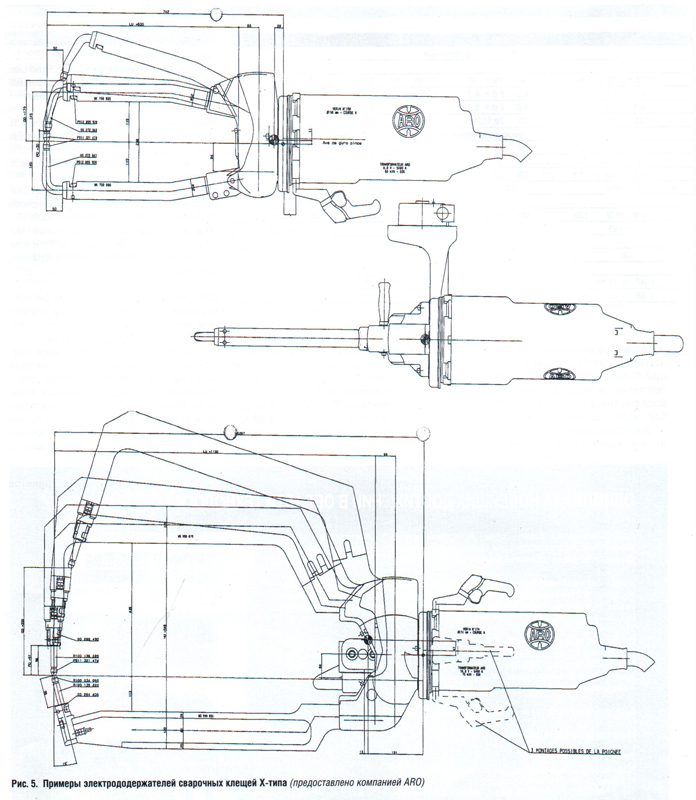

Одно из основных назначений сварочных клещей — сварка крупногабаритных конструкций, в которых положение сварных точек не всегда удается расположить в местах, удобных для сварки. Это обусловило большое количество различных конструкций электрододержателей (с точки зрения автора, название «электрододержатель» является наиболее правильным, хотя в литературе встречаются названия «рука» (arm) или «хобот»). При разработке сварочных клещей для крупносерийного производства (например, автомобилестроения) часто разрабатываются электрододержатели, предназначенные для сварки конкретных сварных узлов какой-либо конструкции. На рис. 5 приведены чертежи нескольких моделей сварочных клещей с электрододержателями различной формы. В основном это касается клещей Х-типа. У клещей С-типа один из электрододержателей является продолжением штока привода сжатия, а второй представляет собой скобу с закрепленным электродом.

Электрододержатели для клещей Х-типа конструктивно представляют собой медную трубу со стенкой большой толщины. Внутри трубы находятся каналы подачи и отвода охлаждающей воды, на концевой части крепится собственно электрод. Поскольку электрододержатели находятся под напряжением, то для защиты оператора от поражения электрическим током, а также для предохранения свариваемой конструкции и самих клещей при случайном касании предусматриваются специальные изолирующие кожухи.

При длительной эксплуатации сварочных клещей в режиме тяжелой нагрузки (например, конвейер автосборочного завода) в трубчатых электрододержателях (к тому же постоянно находящихся под током больших величин) могут возникать остаточные деформации прогиба. Как правило, деформируется верхний электрододержатель, испытывающий наибольшие нагрузки при сжатии. При нарастании прогиба возникает несоосность верхнего и нижнего электродов, ведущая к появлению при сжатии на рабочем торце электрода тангенциальных усилий. Электроды устанавливаются не перпендикулярно плоскости детали. Дальнейшая эксплуатация деформированных электрододержателей ведет к изменению условий протекания тока, перераспределению усилий сжатия в районе сварной точки и, следовательно, к ухудшению качества сварки.

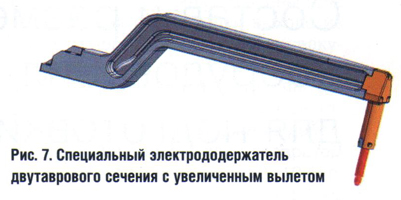

Чтобы избежать такого прогиба электрододержателей, компания ARO предлагает использовать специальное устройство из высокопрочного алюминиевого сплава, имеющего двутавровое сечение. За счет совершенно иного распределения механических нагрузок по сравнению с толстостенной медной трубой, такой электрододержатель легче обычного и имеет более высокий ресурс работы. Серийные сварочные клещи при оснащении держателями такой конструкции могут иметь вылет электродов до 1500 мм.

Для передачи сварочного тока к электрододержателям используются гибкие шины или жгуты из чистой меди или иного материала с высокой электропроводимостью.

Подвесная система предназначена для позиционирования сварочных клещей, выносных источников питания и блоков управления на рабочем месте. Наиболее удобно размещение подвесных машин на специальных пружинных балансирах, которые позволяют фиксировать груз на любой высоте.

Подвесы на самих сварочных клещах могут иметь самые различные конструкции: кольцо, рым-болт или подвесная штанга. Для клещей, используемых с высокой интенсивностью, применяют подвесные штанги, позволяющие отрегулировать положение клещей, исходя из местоположения свариваемого узла, положения клещей в пространстве, массы и центровки клещей, роста оператора и т. д.

Рабочие органы управления

Из-за того что подвесные машины являются высокомобильным оборудованием, управление ими осуществляется в основном рукоятками (одной или несколькими), за которые оператор держит клещи и клавишу включения сварочного цикла. Как дополнительное оснащение для некоторых подвесных машин могут быть предусмотрены ножные педали.

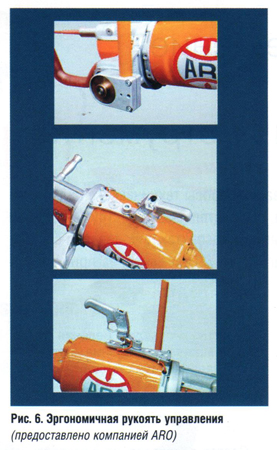

На слабонагруженных клещах (например, с ручным приводом сжатия) роль такого выключателя выполняет рычаг системы прижима; клещи промышленного применения оснащаются специальными рукоятками с клавишами включения. Такие рукоятки могут иметь одно или несколько мест установки. На рис. 6 представлена эргономичная рукоять, устанавливаемая компанией ARO, на сварочные клещи со встроенными источниками питания. Эта рукоять имеет 5 положений установки на крепежной планке (перемещение вперед/назад по оси клещей), многоступенчатую регулировку при вращении вокруг вертикальной оси в месте установки и 4 места установки крепежной планки на кольце корпуса клещей. Таким образом, рукоятка может быть отрегулирована для удобной работы в любом месте сварки оператором любого роста.

Блок управления сваркой (БУС), иногда называемый таймером, обеспечивает следующие регулировки:

Блок управления сваркой (БУС), иногда называемый таймером, обеспечивает следующие регулировки:

Кроме того, блок управления сваркой может обеспечивать контроль защитного заземления корпуса клещей, самодиагностику силовых цепей сварочной машины, управление подачей сжатого воздуха (для пневматического привода сжатия) и гидравлической жидкости, подачу охлаждающей воды и другие функции.

Простейший БУС встраивается в корпус сварочных клещей и управляет только величиной сварочного тока и временем его протекания. Такие БУСы применяют на клещах с ручным сжатием. Более сложные конструкции имеют функции управления пневмоприводами сжатия. Наиболее сложны блоки управления с возможностями программирования. Например, блок управления сваркой Compact Welder (ARO) при массе 23 кг имеет:

В едином корпусе Compact Welder собраны коммутационная панель питания, водоохлаждаемый тиристорный прерыватель, панель управления с сенсорной клавиатурой и жидкокристаллическим дисплеем и микропроцессорный блок программирования со встроенным интерфейсом типа RS232. Сзади корпуса под защитой трубчатого каркаса расположена совмещенная панель для управления подачей сжатого воздуха и охлаждающей воды с воздушными и водяными фильтрами, датчиками давления и расхода и термостатом (датчик температуры воды).

В едином корпусе Compact Welder собраны коммутационная панель питания, водоохлаждаемый тиристорный прерыватель, панель управления с сенсорной клавиатурой и жидкокристаллическим дисплеем и микропроцессорный блок программирования со встроенным интерфейсом типа RS232. Сзади корпуса под защитой трубчатого каркаса расположена совмещенная панель для управления подачей сжатого воздуха и охлаждающей воды с воздушными и водяными фильтрами, датчиками давления и расхода и термостатом (датчик температуры воды).

Шланги и кабели подвесных машин

Конструкция кабельных пакетов подвесных машин зависит от мощности и, самое главное, от конструктивного исполнения подвесных машин, но в любом случае кабельный пакет будет включать токоведущие кабели, экранированный кабель управления, шланги подачи и отвода охлаждающей воды и воздушный шланг. Токоведущие кабели делают гибкими и часто как бы обвивают ими водяные шланги подобно оплетке для того, чтобы вода охлаждала их. Весь набор может быть собран в единый кабель, а может быть выполнен отдельно. Разъемы выбираются таким образом, чтобы при необходимости кабельный пакет мог быть максимально быстро заменен.

Учитывая большую электрическую мощность подвесных машин, токоведущие кабели получаются очень тяжелыми. Поэтому кабельные пакеты сварочных клещей со встроенными источниками питания гораздо проще и вместо тяжелых кабелей, рассчитанных на ток в несколько килоампер, имеют только достаточно легкий сетевой кабель питания.

Многие сварочные клещи при необходимости могут использоваться в качестве стационарных точечных машин, для чего они устанавливаются «вверх ногами» на специальных опорах и включаются при помощи педали.

Валерий Райский

Журнал «Оборудование: рынок, предложение, цены», № 06, июнь 2005 г.

Литература: