- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Расширение применения сыпучих формовочных смесей в литейном производстве, прежде всего, связано с развитием технологий вакуумной формовки, при которой связывание сухого песка в литейной форме выполняют при помощи физических средств, а именно, перепада газового давления в литейной полости и в толще герметично закупоренного песка стенками опоки и синтетической пленкой. Эти смеси представляют собой сыпучие дисперсные материалы многоразового использования. Они подвергаются многократной рециркуляции в литейных цехах с потерями за один оборот 3...5% как правило с применением пневмотранспорта, и практически все операции по их очистке и охлаждению обычно выполняют вне помещения цеха у внешней его стены, чем достигают ресурсосберегающего эффекта и экономят производственные площади.

Такие технологии формовки при комплектации формовочных участков отечественным недорогим оборудованием имеют некоторые недоработки, обычно выявляемые при производстве отливок с тонкостенными каналами сложной конфигурации, мелкосерийным изготовлением форм, которые по массе отличаются в несколько раз. Обычно такие участки комплектуются одним вибростолом с рекомендуемыми в технической литературе параметрами вибровоздействия на «усредненную» изготовляемую форму для получения типовых отливок-преставителей на момент заказа оборудования участка. Однако современная быстроизменяемая конъюнктура корректирует программу цеха, и вибростол, который не рассчитан на изменение режимов вибрации для чередующихся разных по массе форм и сложности отливок, с высокой вероятностью становится «узким местом» (не всегда явным), препятствующим стабилизации высокого качества отливок. Кроме того, по выражению проф. В. С. Шуляка, хотя уплотнение песка при формовке модельного блока из пенополистирола является важнейшей операцией технологического процесса литья по газифицируемым моделям (ЛГМ), в настоящее время отсутствует единое мнение по выбору режимов вибрации форм для моделей сложной конфигурации [1].

Процесс вибропрессования формовочных смесей, как эффективный быстродействующий способ увеличения степени уплотнения смеси хорошо известен, его изучают в вузах по учебникам (например, Аксенова П. Н.). Однако этот способ уплотнения песчаной смеси путем приложения к ней вибрационных нагрузок и статического давления обычно применяют при наличии формовочного стола с вибровозбудителями на нижней поверхности столешницы, установленной на амортизаторах, а сверху на песчаную поверхность формы накладывают груз, реже пневмодавление через гибкую диафрагму. При этом для форм различной массы затруднительно регулировать режим вибрации, переставляя расположение грузов дебаллансов вибраторов. При формовке с пенопластовыми моделями, особенно, если их формуется несколько штук в опоке, каждая со своими стояком и выпором, выходящих на контрлад формы, крайне неудобно применение грузов и более сложных приспособлений на поверхности контрлада из-за опасности повреждения моделей. Все это затрудняет применение классического способа вибропрессования для формовки по одноразовым моделям, а для многоразовых - требует сложного оборудования, не выпускаемого отечественным литейным машиностроением.

В методе формовки Сейацу для изготовления форм из песчано-глинистых смесей в специальных стальных опоках смесь уплотняют воздушным потоком с последующим доуплотнением многоплунжерной головкой или прессованием эластичной плитой. Щадящий режим предварительного уплотнения воздушным потоком позволяет плавно обтекать контуры моделей с минимизацией их износа. Однако его применение требует высокоточного оборудования и оснастки со сложной системой вентиляции в виде множества вент на модельной оснастке. Этот способ не применяют для одноразовых моделей при формовке в сухом песке, предварительного уплотнения воздушным потоком недостаточно, а доуплотнение сверху может повредить модели.

Предпосылками создания газодинамического способа вибропрессования, кроме указанных, послужили результаты гравиметрии формы из несвязанного песка при ее вакуумировании в процессе впитывания в песок продуктов таяния ледяной модели [2]. Они показали, что виброуплотненный песок при продувке воздухом постепенно течет в сторону вакуум-фильтра, начиная от мелких фракций, которые уходят из каркаса крупных песчинок вплоть до его ослабления и рассыпания. И так в пневмопотоке перемещается вся масса песка, пока песчинки не упрутся в препятствие или, своей плотной упаковкой не затормозят поток воздуха. При сохранении перепада давления поток воздуха находит пути наименьшего сопротивления, пока они не закупорятся переносимыми песчинками.

Среди известных вариантов применения вибрации для заимствования выбрали некоторые черты способа, в котором формовочную оснастку, подвергаемую вибрации, устанавливают на амортизаторы без применения вибростолов [3]. Вибрирующие части действующих вибростолов по массе часто сравнимы с массой уплотняемого песка, что ведет к расходу энергии на их движение и является их недостатком. А при вибрации контейнерной опоки с песком и одноразовой моделью, ввиду опасности повреждения моделей, не применяют уплотнения песка со стороны верхней поверхности формы, что уменьшает плотность верхних его слоев, по сравнению с пригруженным слоем песка нижних. Это ведет к местному осыпанию песка в стояках и причиняет механический пригар на поверхностях отливок, контактирующих со слабо уплотненным песком. К тому же обычно формы без связующего подвергают вакуумированию, что облегчает проникновение металла в неплотные места песка вблизи отливки.

В отделе физикохимии процессов формообразования ФТИМС НАН Украины под рук. проф. Шинского О. И. предложен способ уплотнения формовочных материалов, исключающий применение подвижных вибростолов с вибраторами, что упрощает оборудование и позволяет использовать традиционные для литейных цехов источники газового давления, а многофакторное воздействие на формовочный материал и возможность регулирования подаваемых газовых давлений, частоту циклирования и удобство автоматизации процесса позволит повысить качество уплотнения песчаных форм.

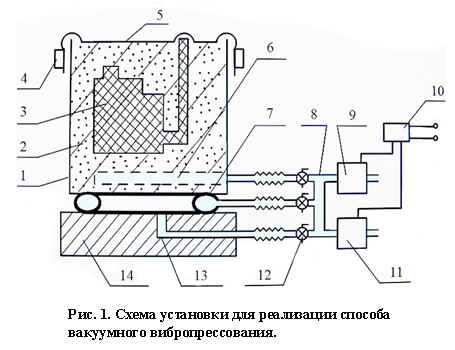

Схема установки для реализации способа показана на рис. 1. Песчаная форма состоит из емкости в виде металлического контейнера 1, заполненного песком 2 с пенопластовой моделью 3. На верхней поверхности песка формы прижатая зажимами 4 к стенкам у торца контейнера может укладываться синтетическая пленка 5. Песок внутри контейнера вакуумируют вентсистемой 6 в виде пористого трубопровода. Контейнер стоит днищем на амортизаторе 7, например, в виде наполненного воздухом замкнутого рукава по периметру днища контейнера или подобного камере автомобильного колеса из резины толщиной 5-15 мм. Полость этого рукава и вентсистема 6 подключены с помощью гибких трубопроводов к трубчатому распределителю 8, к нему же подключены импульсные клапаны 9 и 11, управляемые реле 10, а также трубопровод 13, подающий газ в герметичную полость, созданную подложкой 14, поверхностью днища контейнера и гибкими стенками амортизатора 7. На трубопроводе 13, как и на других, отходящих влево от распределителя 8, установлены краны 12 или редукторы газового давления.

Вибрацию сообщают формовочному материалу путем изменения давления газа вокруг песчинок формовочного материала. Для этого пригодны импульсные клапаны Mecair VNP216 с проходным диаметром 2", (ЗАО «Камоцци-пневматик-Симферополь»). Для крупных форм рекомендуются клапаны с диаметром 2,5" и 3", VNP220 и VNP224. Клапан 9 подключают к вакуумному насосу типа ВВН, который дает давление 20 кПа (-0,8 кг/см2 по вакуумметру) и выше. Клапан 11 подключают к источнику сжатого воздуха, давление которого (в случае отсутствия пленки 5) поддерживают не выше давления воздуха, способного создать поток газа через открытую песчаную поверхность формы со скоростью витания мелких частиц песка, или устанавливают сверху на контейнер мелкоячеистую сетку во избежание пылеобразования в воздухе рабочей зоны. Операцию уплотнения осуществляют поочередным одновременным открыванием-закрыванием клапанов 9 и 11 с помощью реле 10 и таким образом подают знакопеременное давление в трубчатый распределитель 8.

При изменении давления газа в формовочном песке (особенно при циклическом знакопеременном процессе, вызывающем вибрацию) физика наиболее заметных явлений, определяющих процесс уплотнения в литейной форме, состоит в следующем. Вокруг песчинок на их поверхность действует изменяемое поле давления и вызывает ответные силы со стороны упругого материала, которые можно рассматривать как силы сжатия - расширения, такие же силы действуют и на модель внутри песка и она, особенно пенополистироловая, может сжиматься - расширяться на микроуровне (1). Колебания давления отражается на поверхностных явлениях на теле песчинок, изменяющих силы смачивания влаги (конденсация из газа), коэффициент внутреннего трения и др. (2). В поровом пространстве песка происходит движение молекул газа, потоки которого в каркасе крупных песчинок способны двигать мелкие частицы, как начальная стадия их пневмотранспортирования (3). Избыточное давление (сверх атмосферного) ограничивают так, чтобы исключить поток газа через открытую песчаную поверхность формы со скоростью витания мелких песчаных частиц, который может поднять их в воздух (4). На песок действует сила гравитации, а также при наличии герметизирующей пленки на внешней поверхности песка в случае его вакуумирования будет действовать прессующий песок перепад давления равный разности атмосферного и пониженного внутриформенного давления газа, при частичной разгерметизации песка прессующий перепад будет действовать частично с учетом герметизирующего влияния слоя песка (5). При наличии механических колебаний объема песка действует динамическое уплотнение или виброуплотнение, которое зависит от инерционных сил и снижает внутреннее трение песка (6). При вакуумировании контейнера под днищем он прижимается к амортизаторам и движется как закрепленная опока, что улучшает заполняемость поднутрений модели (в отличие от незакрепленной опоки), при увеличении давления под днищем контейнерная форма может отойти по инерции от амортизаторов вверх (подскочить) и временно разгерметизировать полость под днищем, что используется как метод стравливания газа для ограничения роста его давления (7).

Все указанные явления способствуют в той или иной мере эффективному уплотнению песка в форме, а также затеканию его в поднутрения модели, что повысит качество литейных форм. В наиболее простом и достаточно эффективном варианте способ применим в качестве вакуумного вибропрессования (ВВП) песка формы, названном так с учетом основных уплотняющих действий на формовочный материал. Упрощение оборудования для формовки при традиционном наличии вакуумного насоса на участках изготовления вакуумируемых форм из сухого песка состоит в том, что ВВП можно реализовать при помощи простого устройства на базе двух клапанов. Их подключают к реле электроуправления, гибкими рукавами от указанного насоса и источника сжатого воздуха к литейной форме, многократно изменяют давление в песке контейнерной формы и под ее днищем, стоящем на амортизаторе. В одном из вариантов клапан 11 был сообщен с атмосферой цеха и подавал в открытом состоянии атмосферное давление. Циклом считали увеличение давления газа в песчаной среде от минимальной указанной величины до максимальной и снижение его опять до минимальной величины, с которой начат цикл.

При подключении клапана 11 к источнику сжатого воздуха значение давления не следует повышать до величины давления воздуха, способного создать поток газа через открытую песчаную поверхность формы со скоростью витания мелких частиц формовочного материала. С точки зрения экологии производства во избежание пылеобразования в воздухе рабочей зоны и потери песка максимальную скорость прохода воздуха через открытую песчаную поверхность из формы определили из следующих соображений. Эта скорость не должна превышать скорости витания мелкой фракции (частиц < 0,022 мм), которой в кварцевых песках обычно содержится порядка 2%. Для кварцевой частицы размером 0,022 мм Vmax = 0,039 м/с [4]. В случае превышения указанной скорости на верхний торец емкости для формовки можно накладывать и закреплять по периметру емкости сетку, не пропускающую мелких частиц формовочного материала, или металлическую крышку.

При установке емкости для формовки в виде контейнера 1 на амортизатор 7 под днищем контейнера с помощью или вокруг этого амортизатора, поверхностей днища контейнера и герметизирующей подложки 14 в виде металлической или бетонной плиты создается герметичную полость с гибкими стенками в области или в виде амортизаторов. В этой полости выполняется многократное изменение давления газа путем сообщения ее по трубопроводу 13 с трубчатым распределителем 8. Амортизаторы могут быть из любого упругого материала, однако в описанном случае они должны иметь сплошную поверхность или покрываться герметизирующей гибкой шторкой или пластиной для создания указанной полости под днищем контейнера.

В рассматриваемом примере приведен амортизатор в виде газонаполненного рукава, которым создавали гибкие стенки герметичной полости, а внутри газонаполненного рукава 7 выполняли изменение давления газа и/или одновременно синхронизировали изменение давления газа внутри газонаполненного рукава, герметичной полости с гибкими стенками и/или вокруг песчинок формовочного материала. В каждом из трех трубопроводов, отходящих от трубчатого распределителя 8 влево на рис. 1, режим газового потока может регулироваться кранами 12 или другими регуляторами давления или расхода газа.

При движении формы вверх-вниз на амортизаторе можно обеспечить такие условия, что при движении вверх формы по инерции будет образовываться некоторая щель и происходить разгерметизация между днищем контейнера и поверхностью амортизатора. Таким частичным откреплением днища контейнера от амортизаторов для временной разгерметизации герметичной полости с гибкими стенками ограничивают рост давления газа в одном из вариантов способа, при этом происходит выхлоп или вытекание избыточного газа. При движении вниз формы в момент понижения газового давления в герметичной полости происходит закрепление днища присасыванием к амортизаторам.

В литейных цехах иногда применяют контейнеры со штуцерами подключения вентиляционной системы 6, расположенными в днище контейнера, а не на вертикальной боковой стенке как на рис. 1. Для таких контейнеров изменения давления газа вокруг песчинок формовочного материала синхронизируется с давлением в герметичной полости путем сообщения вентиляционной системы с этой полостью через отверстие (штуцер) в днище контейнера без показанного на рис. 1 сообщения трубопроводом вентсистемы с трубчатым распределителем 8 (т. е., используют всего 2 трубопровода от распределителя 8).

С помощью кранов, установленных на трех трубопроводах, имеется возможность виброуплотнения сухого песка в контейнере подобно традиционно применяемому в литейных цехах механическому электроприводному процессу вибрации без использования прессующего влияния вакуума, отключив верхний кран. Однако последняя составляющая весьма важна в процессе уплотнения, для ее реализации на песчаную поверхность формы накладывают и закрепляют зажимами 4 по периметру емкости синтетическую пленку 5. Если уплотнение ведут в таком режиме, что пленка не надувается сверху пузырем и не рвется от избыточного давления газа, то применяют сплошное полотно пленки. Если для интенсификации процесса применяют повышенное давление и пленка в начальный период операции уплотнения может надуваться, то применяют стравливание избытка газов путем нанесения двух полотен с отверстиями и/или надрезами на них. Обычно нижнее полотно размещают в натянутом виде, а верхнее – свободно, надрезы на пленках смещают так, что из формы избыток воздуха может выходить, а при вакуумировании полотна прижимаются к песку и воздух не пропускают. В последнем случае действует прессующий песок перепад давления равный разности атмосферного и пониженного внутриформенного давления газа, а при частичной разгерметизации песка этот прессующий перепад будет действовать частично из-за сопротивления фильтрации газов сквозь песок при одновременном увеличении влияния потока входящего со стороны контрлада воздуха.

Для мелкосерийного производства отливок в контейнерных формах разной величины удобно частоту и другие характеристики многократного изменения давления газа в песчаной среде выбирать по визуальному контролю за движением указанной синтетическую пленки, добиваясь чтобы она была неподвижной в контакте с песчаной поверхностью формы или имела затухающие колебания, переходящие к концу операции уплотнения формовочного материала до неподвижного состояния лежащей пленки на песке. Это указывает на преобладание прессующих явлений в верхней части формы, газовые потоки к концу операции уплотнения песка и снижения его газопроницаемости столь кратковременно достигают поверхности пленки и тут же обращаются вспять, что не могут оторвать пленку от песка. Одновременно нижние слои песка, где обычно преобладает не прессующая, а встряхивающая составляющая уплотнения, так уплотнились и тормозят газовые потоки, резко снизив свою газопроницаемость, что энергия пульсации газового давления в устройстве типа сообщающихся сосудов перераспределяется на нижние полости, интенсифицируя процесс встряхивания.

Для различных песчаных форм, в технологии которых газ или дисперсию жидкости в газе применяют как реагент или теплоноситель, способ позволяет в заданный период уплотнения применять охлажденный или нагретый газ или газ, вступающий в химическую реакцию с формовочным материалом, или газ с добавлением жидкого компонента. Здесь уместны следующие примеры. Для получения замороженных форм применяют охлажденный азот, даже опрыскивая жидким азотом формовочный материал. Также в этом случае целесообразна подача жидкой углекислоты как дисперсию в газе, эта жидкость в формовочном материале будет испаряться, отбирая тепло. Для нагрева ледяной модели перед плавлением в песчаной форме можно подавать газообразный теплоноситель, для СО2-процесса использовать газообразный реагент. Такого рода газы, например, в последний момент времени операции уплотнения можно подать внутрь контейнера, подключив их источник трубопроводом к трубчатому распределителю 8, если давать их в смеси с воздухом, или на вход клапана 11 вместо подключения воздуха, перед этим следует закрыть все трубопроводы, кроме идущего к вентиляционной системе 6. Если расход газа не вызывает значительных затрат, то его можно давать на протяжении всей операции вибрации через клапан 11.

В целом способ ВВП уплотнения литейных форм на базе комплексного воздействия на формовочный материал обладает авторегулирующими свойствами. Мгновения разнонаправленного статического напряжения в песке чередуются с газодинамикой движущихся разнонаправленных потоков газа в каркасе в той или иной мере закрепленных песчинок, которым сообщается ускорение опять же в чередующихся противоположных направлениях при механическом перемещении формы. Где струи газа проходят по рыхлому песку, там, прежде всего, его рыхлоту уплотняют силы вибропрессования, и струи газа или газопылевой фракции постоянно устремляются к наиболее проницаемым местам, пористость которых тут же и ослабляют, добавляя к комплексу внешних уплотняющих усилий элемент газодинамики (поворачивая песчинки и перемещая мелкую фракцию).

Способ ВВП изготовления литейных форм исключает применение вибростолов и вибраторов с подвижными частями, на которых расходуется энергия вибрации и которые неудобны для регулирования, что упрощает оборудование и позволяет использовать традиционные для литейных цехов источники газового давления. Возможны варианты его сочетания с действующими вибростолами. Многофакторность воздействия на формовочный материал и возможность в значительных пределах регулирования подаваемых газовых давлений в каждую из трех рассмотренных зон, частоту переключения клапанов и удобство автоматизации процесса позволит повысить качество уплотнения песчаных форм. Способ весьма перспективен для уплотнения песчаных смесей со связующим, для формовки по одноразовым пенопластовым и ледяным моделям и ВПФ. Устройство для его применения может состоять из переносных регуляторов давления, которые позволят формовать цехе, где нет вибростола, а автоматизированные регуляторы пригодны для формовки на конвейерах.

Следующая разработка касается заполнения песком (с использованием механизма пневмотранспортирования) сложных каналов моделей при формовке. Сложные каналы отливок, выполняемые стержнями при традиционной формовке со связующим, порой вызывали сомнение, под силу ли они способу ЛГМ. Кроме высокой текучести песка при вибрировании, ЛГМ еще имеет другой резерв подвижности песка. В технологии литья в вакуумируемых песчаных формах известно применение вакуума для удаления (транспортированием в пневмопотоке) части сухого песка из формы с целью ускорения охлаждения отливки [5]. А также известно применение в конструкции пенопластовых моделей для вакуумной формовки газопроницаемых вент, которые не пропускают песок, но позволяют воздействовать вакуумом на заливаемый металл [6]. На сей раз венты применили для подачи песка в сложнофасонные каналы модели, поскольку встречаются трудности заполнения песком формообразующей полости модели с нижним отверстием, обычно называемой поднутрением модели, когда отверстие, через которое засыпают песок, находится ниже самой полости или ее потолка [7].

По мере распространения способа ЛГМ на отливки со сложнопрофильными каналами и поднутрениями, например, отливки блоков и головок двигателей, автоматических коробок передач, гидрораспределителей, жидкостных отопительных или конвекторных радиаторов и т.п., не всегда легко заполнить потолочные части поднутрения уплотненным песком. Это ведет к ухудшению качества отливок в этих труднообрабатываемых местах в виде металлических наплывов, наростов, подутий и механического пригара. В таких поднутрениях песок часто может не доходить до потолка - стенки модели, где требуется его уплотнение, даже при использовании вибраторов с высокой удельной мощностью (вплоть до «закипания песка»), работающих длительное время, длительная вибрация может привести к деформации модели и расслоению песка. К тому же, обычно отливки конструктором спроектированы под традиционную технологию литья со стержнями без учета минимизации поднутрений, усложняющих ЛГМ.

При формовании в сухом песке (с последующим вакуумированием формы) сосудообразных моделей (типа корпусов снарядов) формообразующую полость модели засыпают песком, для вакуумирования которого часто применяют вставные в песчаный болван вакуум-проводы. Иначе затрудненная сопротивлением песка откачка газа из удаленных от вентиляционной системы опоки узких каналов ослабляет вакуум в песчаном болване газонепроницаемой модели и ведет к браку отливки. Газ образуется от газификации модели, когда бурно выделяющиеся газы из модели резко снижают вакуум внутри песчаного болвана и разуплотненный песок осыпается или размывается движущимся по его поверхности расплавом металла. Однако, отливки со сложной полостью, в частности, патрубки двигателей, имеют настолько тонкие и криволинейные каналы, что это не позволяет применить указанные вставные вакуумпроводы и другие методы предотвращения брака, или они не дают стабильного получения качественных отливок. По данным А.А.Минаева и др. степень разрежения в сплошном слое песка к центру формы на расстоянии 400 мм от вакуум-фильтра снижается примерно вдвое из-за сопротивления движению газов в порах песчаной среды.

Поскольку вакуум от вентиляционной системы на стенках опоки в заполненные песком формообразующую полость, болван или канал по извилистому длинному пути между стенок газонепроницаемой модели проникает с ослаблением, то стенки модели решили выполнить с газопроницаемыми участками путем выполнения вент. Через них по короткому пути вакуум проникает в указанный песчаный объем, что и создает в случае ЛГМ достаточный перепад давления газов от газификации модели (с одной стороны) и разрежения внутри этого песчаного объема (с другой стороны). Тогда вакуумирование действует не хуже, чем в других местах формы, что снимает причины появления указанных видов брака.

Для литья по ледяным моделям выравнивание вакуума с помощью таких вент (с глубины песчаного канала на наружную поверхность модели) даст возможность равномерной пропитки под вакуумом песка продуктами таяния модели. В материал модели часто перед замораживанием модели вводят связующее (жидкое стекло, декстрин и т.п.), эта пропитка равномерно упрочняет песок по обе стороны образуемой на месте модели литейной полости, что предотвращает брак по вине недостаточной прочности песчаного болвана.

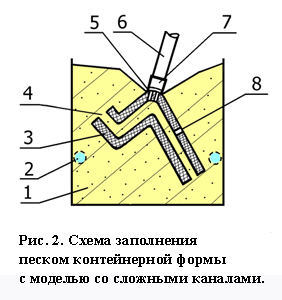

Пример реализации способа показан на рис. 2, где схематически в разрезе изображена форма с песком 1. Контур контейнерной опоки условно показан основной линией, на стенке опоки имеется вентиляционная система 2. Разрез формы проходит по одному из каналов одноразовой модели 3, заполненному песком главным образом через отверстие 4, модель литниково-питающей системы не показана для упрощения рис. 2. При этом другие части модели расположены оптимально по условиям засыпки и питания отливки. В верхней части модели выполнена вента 5, к которой во время предварительного виброуплотнения песка и/или засыпки его в формообразующую полость прикладывают трубопровод 6, сообщенный с вакуумным насосом. Торец трубопровода 6 закрывают газопроницаемым материалом, не пропускающим песок, и/или снабжают трубчатым наконечником 7 из мягкой резины, позволяющим прижать трубопровод 6 к венте без щели для прохождения песка. Также имеется вторая вента 8, которую вместе с вентой 5 располагают в ряд вдоль предполагаемого движения фронта расплавленного металла.

Пример реализации способа показан на рис. 2, где схематически в разрезе изображена форма с песком 1. Контур контейнерной опоки условно показан основной линией, на стенке опоки имеется вентиляционная система 2. Разрез формы проходит по одному из каналов одноразовой модели 3, заполненному песком главным образом через отверстие 4, модель литниково-питающей системы не показана для упрощения рис. 2. При этом другие части модели расположены оптимально по условиям засыпки и питания отливки. В верхней части модели выполнена вента 5, к которой во время предварительного виброуплотнения песка и/или засыпки его в формообразующую полость прикладывают трубопровод 6, сообщенный с вакуумным насосом. Торец трубопровода 6 закрывают газопроницаемым материалом, не пропускающим песок, и/или снабжают трубчатым наконечником 7 из мягкой резины, позволяющим прижать трубопровод 6 к венте без щели для прохождения песка. Также имеется вторая вента 8, которую вместе с вентой 5 располагают в ряд вдоль предполагаемого движения фронта расплавленного металла.

Изготовление формы по рис. 1 включает засыпку в опоке песком 1 одноразовой модели 3 с попаданием песка на вход отверстия 4 ее формообразующей полости, предварительное виброуплотнение песка на вибростоле с частичным заполнением формообразующей полости и уплотнение песка вакуумированием формы через вентиляционную систему 2 на стенках опоки. Во время предварительного виброуплотнения песка и/или засыпки его в формообразующую полость с нижним отверстием производят вакуумирование потолочной зоны в наивысшем месте этой полости через венту 5, выполненную в стенке модели над этим местом, путем прикладывания сверху к этой венте торца трубопровода 6, сообщенного с вакуумным насосом. При этом в направлении к потолочной части формообразующей полости модели образуется воздушный поток, как вариант транспортирования сухого песка в пневмопотоке, который сам или вместе с вибровоздействием на песок (удобнее путем чередования) образует плотно заполненный песком болван. Прохождение воздуха через песок, подпирающий венту 5, уплотняет этот песок, а одновременное вибровоздействие ускоряет этот процесс, снижая внутреннее трение между песчинками.

После заполнения формообразующей полости модели в виде сквозного или тупикового канала и отключения вибрации трубопровод 6 удаляют, если требуется, песок в форму досыпают с возможным виброуплотнением в течение 10...20 с, накрывают контрлад синтетической пленкой и устанавливают литниковую воронку. При ЛГМ вакуумирование песка формы, включая формообразующую полость, выполняют через вентиляционную систему 2 со стабильным без потерь проникновением вакуума в формообразующую полость посредством вент 5 и 8.

Венты на толщину стенки модели выполняют известными способами, в том числе сквозным сверлением стенки модели с последующим приклеиванием к зоне с отверстиями диаметром 0,3...1,0 мм тонкой газопроницаемой ткани, не пропускающей песок. Выполнение венты на выпуклой части модели позволит легко зачистить отливку на абразивном круге, если вента даст увеличение шероховатости ее поверхности, а расположение вент по разъему частей составной модели облегчит установку стандартно изготавливаемых вент, например, при выполнении двух полукруглых выемок по стыку даст отверстие для круглой венты. А также возможна заклейка щелевой венты по стыку полоской газопроницаемой ткани.

Выполнение при ЛГМ ряда вент в модели вдоль движения фронта газификациии этой стенки модели дает возможность вентилировать заполненную песком полость каждой вентой до газификации металлом последней венты. К этому моменту песчаный болван пропустит через себя бурно выделившиеся газы от модели и будет находиться в стабильном состоянии окруженный металлом, который во время присасывания вакуумом к песку образовал поверхностную корку. В подавляющем числе случаев такое состояние сохраняется до конца заливки и полного затвердевании отливки, неподвижный металл не может разрушить зажатый им песчаный болван, а вакуума от вентиляционной системы формы достаточно для стабильного завершения затвердевания отливки. Венты на модели обычно выполняют из того же материала, что и основное тело модели, они не ухудшают процесс газификации, при расположении в ряд вдоль движения фронта газификации в стенке модели их по очереди сжигает поднимающийся металл.

Достижение стабильного равномерного вакуумирования труднодоступных сложнофасонных и тонкостенных песчаных каналов одноразовой модели при изготовлении формы, а также быстрое их заполнения уплотненным песком при использовании трубопровода 6 позволит обеспечить высокое качество отливок со сложными полостями, таких как гидрораспределители, детали двигателе-, насосо- и арматуростроения.

При изготовлении форм из сыпучего наполнителя, уплотняемого вибрацией, преимущественно при ВПФ и ЛГМ основным критерием качества форм является максимально возможная степень уплотнения применяемого песка. Однако традиционный способ определения уплотняемости и насыпной плотности формовочных смесей со связующим по ГОСТ 23409.13-78, в котором используют удары копра, для сыпучего сухого песка не применим. Весьма полезными были бы измерения насыпной плотности песка непосредственно в литейной форме с моделью. Хотя в отдельных случаях имеет смысл верхний слой песка в форме выше модели на 5...15 мм не уплотнять [8], практически все информационные источники, включая монографию В. С. Шуляка (2007), рекомендуют достигать виброуплотнением максимальной плотности песка за короткое время как наиболее надежный вариант получения качественных отливок. Это вызывает необходимость разработки способов фиксирования момента достижения такой плотности во время виброуплотнения песка в каждой литейной форме.

В этой связи важны результаты исследований, в которых на образцах определено, что для разных кварцевых песков в течение порядка 20 с вибрации плотность песка увеличивается прямо пропорционально времени, затем становится максимальной и при дальнейшей вибрации не изменяется [7, с. 139-140]. Хотя указанные данные вошли в некоторые учебники по физико-химии литейного производства, при разной жесткости контейнерных опок в литейных формах с различными моделями и массой песка, обычно уплотняемых в литейном цехе на одном столе, с учетом повышенной продолжительности затекания песка в поднутрения моделей и под трубчатые вакуумирующие фильтры внутри опок, каждой форме для получения максимальной плотности песка необходима разная продолжительность вибрации. Недостаточное время вибрации конкретной формы увеличивает уровень брака и затраты на его исправление и очистку отливок, избыточное время - увеличит энергозатраты, может привести к деформированию модели и расслоению песка, также вызывающего ухудшение качества поверхности отливки.

Поскольку при вибрации происходит уплотнение песка на величину, составляющую до 20% объема его свободной засыпки [7, с. 77], то несложно при виброуплотнении в форме определить уровнемером наличие процесса понижения верхнего уровня песка в опоке, и как только этот уровень прекратит понижение, сразу отключить вибрацию. Кроме того, в этой же монографии указано, что вибровоздействие путем уменьшения сил внутреннего трения превращает песок в псевдожидкость, следовательно, в ней, как подтверждает практика, при этом процессе тяжелые предметы «тонут», а легкие «всплывают». Тогда для определения верхнего уровня уплотненного песка можно использовать приспособление аналогичное поплавковому денсиметру, либо уровнемеры других конструкций.

В качестве примера реализации способа предложено устройство аналогичное простейшему датчику измерения уровня топлива в бензобаке автомобиля, состоящее из пенопластового поплавка (чувствительный элемент) на одном конце рычага, а конец рычага по другую сторону от оси механически связан с ползунком реостата. Корпус устройства крепили зажимом (магнитным или механическим) к верхней части стенки опоки, установленной на вибростоле, пенопластовый поплавок устанавливали на поверхность песка, предварительно засыпанного в опоку с моделью, и начинали виброуплотнение. При понижении уровня песка лежащий на нем поплавок с рычагом перемещался вниз, а ползунок по обмотке реостата - в сторону уменьшения сопротивления реостата. При прекращении изменения сопротивления реостата, фиксируемого прибором, вибрацию формы прекращали. При этом несложно собрать устройство автоматического отключения вибратора через 1…5 с после прекращения изменения положения рычага, как вариант использования обратной связи, когда выходной сигнал системы (появление отсутствии изменения электросопротивления) приводит к изменению входного сигнала в виде прекращения электропитания вибратора. Таким образом, использование обратной связи от такого критерия как фиксированное прекращения изменения уровня песка позволяет оптимизировать продолжительность процесса уплотнения песка, в том числе в автоматическом режиме.

Оптимального уплотнения песка каждой отдельной формы могут достигать (кроме выбора продолжительности вибрирования) изменениями частоты и амплитуды колебаний, которые влияют на сопротивление сдвига (уплотняемость) формовочного материала в зависимости от его реологических свойств. Использование указанной обратной связи как сигнала достижения необходимой плотности и в этих случаях позволит легко оптимизировать процесс формовки, в том числе в автоматическом режиме. Стабильное достижение виброуплотнения песка до максимальной плотности при изготовления форм позволит минимизировать уровень брака отливок, получать отливки без очистки или с малыми затратами на нее, а отсутствие излишней работы вибраторов ускорит процесс формовки и уменьшит энергозатраты на производство отливок.

Поскольку тема статьи касается применения ЛГМ для производства сложнофасонных и полостных отливок с перенесением предельно четкого отпечатка поверхности модели на форму, а затем на отливку, что связано с качественным уплотнением песка, уместно привести примеры такого опыта литейщиков, работающих в цехах опытного производства ФТИМС НАНУ и представляющих научно-технологическую школу под руководством проф. О. И. Шинского. На рис. 3а показана окрашенная каркасная модель с габаритными размерами около 1100 мм, 3б - модель крана с габаритными размерами свыше 600 мм, получаемая в одной пресс-форме и имеющая весьма сложную форму внутренних каналов, выполняемых массивным песчаным болваном из сухого песка. В традиционных видах формовки эти модели не формовали бы без стержней со связующим. На рис. 3в, г показаны отливки на отгрузку с поверхностью высокой четкости, на одной отливке видны литые буквы. На рис. 3д, е, ж также показаны модели и отливки со сложными каналами.

Таким образом, в статье рассмотрены способы газодинамического уплотнения сухого песка при формовке, а также применение одного из признаков максимальной степени виброуплотнения песка. Проведен краткий анализ явлений, сопровождающих такого рода уплотнение песка, а также примеры моделей и отливок с каналами сложной формы, высококачественной поверхностью и литыми буквами, полученные по ЛГМ-процессу. Сейчас эти способы поданы на патентование, предстоит их детальная отработка до промышленного уровня с разработкой конструкторской документации виброустройств и рекомендациями по технологическим режимам для конкретных видов оснастки и условий производства отливок.

В. С. Дорошенко, В.П. Кравченко

Литература