- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

В современном производстве металлоконструкций полуавтоматическая сварка занимает важное место. Главные достоинства — производительность и широкий диапазон толщин и материалов. Тем не менее, существуют и недостатки.

Одним из них является сильное разбрызгивание при сварке, особенно в углекислом газе. Коэффициент перехода металла проволоки в шов часто не превышает 70%. Кроме того брызги портят внешний вид конструкций, требуя дальнейшей зачистки. Снижаются видовые качества продукции, что часто немаловажно для заказчика или потребителя. При использовании в качестве защитного газа сварочной смеси (80% аргона — 20% углекислоты) количество брызг уменьшается, но, тем не менее, проблема остается. Особенно это становится критичным при сварке цветных металлов, сварке тонких листовых или пространственных конструкций.

И здесь на помощь приходят современные полуавтоматы, имеющие функцию сварки в режиме управляемого переноса металла.

ТЕОРИЯ

ТЕОРИЯ

Импульсно-дуговая полуавтоматическая сварка в инертном газе (Pulsed MIG) — это особым образом контролируемый процесс МИГ-сварки с управляемым переносом металла, т.е. когда перенос металла проводится непрерывным расплавлением металла, переносящегося сварочной дугой на изделие, без контакта проволоки с изделием. В этом процессе энергия в дугу поступает импульсами уникальной формы: первоначально формируется импульс тока, вызывающий управляемое отделение и перенос лишь одной капли металла. После этого формируется удерживающий ток, поддерживающий сварочную дугу, но без переноса металла: сварочная ванна остывает, перенос частиц расплавленного металла происходит равномерно и без потерь.

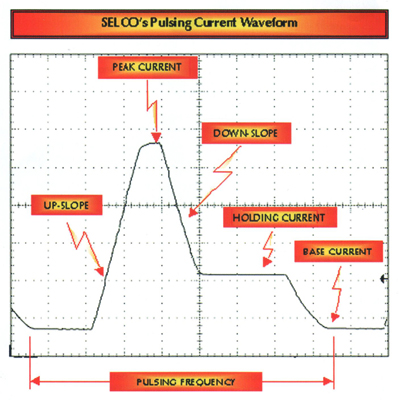

Секрет стабильного и высокого качества этого процесса заключен в точном управлении энергией импульсов сварочного тока, а также в правильном сочетании сразу нескольких определяющих параметров. Используются импульсы уникальной формы сварочного тока; её определяющие параметры — нарастание и убывание тока (UP-SLOPE, DOWN-SLOPE), пиковый ток (PEAK CURRENT), удерживающий и базовый токи (HOLDING CURRENT, BASE CURRENT), частота импульсов (PULSING FREQUENCY). Управление этими параметрами, выбор оптимального значения для каждого конкретного случая, материала, толщины и положения, корректировка каждого параметра в отдельности от остальных — гарантия достижения превосходного сварочного соединения.

Чтобы упростить настройку этих важных параметров, используются специальные синергетические программы. Это синтез экспериментальных и научных данных для конкретных условий и применения: установки просты и занимают мало времени, поскольку привязаны лишь к общим данным (свариваемый материал, нужная толщина провара, состав защитного газа, диаметр проволоки).

Эти синергетические установки далее контролируются и поддерживаются в заданных рамках в течение всего процесса сварки. Мощность задействованных микропроцессорных вычислителей сравнима разве что с мощностью сразу двух современных процессоров Pentium: значения параметров импульсов снимаются по обратной связи со сварочной дуги и корректируются каждые 1000 раз в секунду! Таким образом, практически непрерывно поддерживаются первоначальные синергетические установки сварочного процесса, а следовательно, производительность и превосходный конечный результат сварки. Качественно, количественно, в любых условиях и при любой задаче.

Сравнивая два процесса, можно заметить следующее:

Дальнейшее развитие импульсных процессов привело к процессу ДВОЙНОГО ИМПУЛЬСА (MIG Double Pulsed), более совершенному с точки зрения производительности и качества. Этот новый режим работы получается наложением на импульсную дугу вторичных амплитудно-модулирующих импульсов, при этом синхронизированно меняется и скорость подачи сварочной проволоки. В результате контроль тепловложения и, соответственно, проплавления в процессе сварки становится еще проще, что особенно важно при сварке алюминия и тонких стальных листов. Сварные швы, полученные этим процессом, имеют превосходный внешний вид, сравнимый с менее производительным и более трудоёмким ТИГ-процессом. Кроме того, превосходный результат можно получать даже в очень сложных условиях, например, сварке алюминия в вертикальном положении «снизу — вверх».

ПРАКТИКА

На данный момент существует лишь несколько фирм в мире, кто разрабатывает установки для сварки с управляемым переносом металла. Мы можем порекомендовать оборудование таких европейских фирм как Selco (Италия), Fronius (Австрия), Kemppi (Финляндия). На примере первой расскажем о линейке оборудования, использующего режимы полуавтоматической сварки с управляемым переносом металла.

Во-первых, установки для импульсной полуавтоматической сварки могут использовать только инверторные технологии. Главные силовые компоненты при этом уже не громоздкий сварочный трансформатор, а мощные силовые транзисторов. Реализация этих процес¬сов напрямую зависит от сварочных источников питания, их мощности, времени отклика и точности контроля выходных параметров. Для обеспечения гарантированного качества, Selco разработала свои собственные инверторные источники резонансного типа. Благодаря использованию IGBT силовых транзисторов в квазирезонансном (мягкокоммутируемом, «soft-switching») режиме, достигается высокая частота преобразования, что даёт превосходную динамику процессов. Также небольшие электромагнитные помехи и малое рассеяние мощности увеличивают надежность и эффективность всего источника, снижая тепловыделение, обеспечивая высочайший коэффициент преобразования на выходе и значительное уменьшение потребляемой энергии. Мощность и динамические характеристики резонансного инвертора, дополненные гибкими возможностями настройки и контроля параметров сварки в реальном времени, делают источники Selco серий РМЕ, PSR и GSM на данный момент флагманами импульсной МИГ-сварки.

Во-первых, установки для импульсной полуавтоматической сварки могут использовать только инверторные технологии. Главные силовые компоненты при этом уже не громоздкий сварочный трансформатор, а мощные силовые транзисторов. Реализация этих процес¬сов напрямую зависит от сварочных источников питания, их мощности, времени отклика и точности контроля выходных параметров. Для обеспечения гарантированного качества, Selco разработала свои собственные инверторные источники резонансного типа. Благодаря использованию IGBT силовых транзисторов в квазирезонансном (мягкокоммутируемом, «soft-switching») режиме, достигается высокая частота преобразования, что даёт превосходную динамику процессов. Также небольшие электромагнитные помехи и малое рассеяние мощности увеличивают надежность и эффективность всего источника, снижая тепловыделение, обеспечивая высочайший коэффициент преобразования на выходе и значительное уменьшение потребляемой энергии. Мощность и динамические характеристики резонансного инвертора, дополненные гибкими возможностями настройки и контроля параметров сварки в реальном времени, делают источники Selco серий РМЕ, PSR и GSM на данный момент флагманами импульсной МИГ-сварки.

Помимо полуавтоматической сварки в режимах Pulsed и Double Pulsed, данные источники также способны работать в режимах ММА, TIG DC (Lift & HF), и традиционном MIG/MAG. Принимая во внимание многофункциональность, данные источники становятся оправданным приобретением для малых/средних/крупных производств, где требуются универсальность, высокое качество и надежность при ежедневных продолжительных нагрузках.

Настройки и управление режимами сварки и синергетики могут производиться непосредственно с лицевой панели источника (серия РМЕ), механизма подачи (серия PSR, MSE), различных дистанционных пультов управления (все серии). Даже неопытный сварщик способен настроить любой режим буквально за секунды.

Источники серии PSR могут поставляться в различных вариантах: механизм подачи WF109 (катушки 030 см, 15 кг сталь) или WF110 (катушки 020 см, 5 кг сталь) с кабелем управления длиной 1.3 м, 4 м, 10 м, 15 м, 30 м позволяют организовать сварочный пост для локального рабочего места, так и для сварки протяженных и сложных пространственных конструкций (например, в судостроении, высотно-монтажных работах). Механизм подачи WFR10 вместе с компьютерным интерфейсом ввода-вывода дают возможность компьютерного мониторинга и управления сварочными процессами в полном объеме как в автоматизированных решениях (сварочные тракторы, порталы), так и при использовании большинства современных роботов.

Оборудование способно работать в экстремальных условиях, обеспечивая процент времени работы ПВ=50-60% даже при температуре 40°С. При температуре окружающей среды 25°С и ниже всё оборудование способно обеспечивать работу на максимальных токах в непрерывном цикле, т.е. ПВ=100%.

Все электронные компоненты, платы управления конструктивно защищены от попадания влаги и пыли при помощи контролируемой вентиляции «туннельного» типа. Как и всё оборудование Selco, серии РМЕ, PSR, GSM проходят жесткие испытания по проверке на электромагнитную совместимость, работоспособности в критических условиях, стойкости к механическим нагрузкам, что соответствует стандартам IP23C, EN 60974-1 и EN 60974-10.

Денис Замыслов

Журнал «Станочный парк», №7 (52) 2008