- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Этой небольшой заметкой мы хотели бы начать разговор о глубоком сверлении. Операция глубокого сверления является одной из наиболее сложных с точки зрения людей, не сталкивающихся с ней повседневно, и у некоторых вызывает даже некоторый страх. Мы попробуем показать, что при правильном подборе инструмента, оборудования и условий обработки глубокое сверление не так сложно, как кажется.

По общепринятой терминологии «глубокими» считаются отверстия глубиной больше 10xD, где D— диаметр отверстия. Упоминание о глубоком сверлении традиционно ассоциируется с необходимостью использования специализированного инструмента сверл для глубокого сверления (однолезвийных пушечных или эжекторных). Тем не менее, это не совсем так. Попробуем коротко, не вдаваясь в особенности конструкции, показать, какие еще инструменты могут быть использованы для обработки глубоких отверстий. В производственной программе фирм, производящих современный быстрорежущий инструмент (Fette, Guehring, Titex Plus) присутствуют сверла сверхдлинной серии с крутым углом подъема спирали стружечной канавки. Как правило, эти сверла выпускаются в диапазоне диаметров до 12 мм с цилиндрическим хвостовиком с возможной глубиной сверления до 25-30 диаметров. Сверла большего диаметра выпускаются с коническим хвостовиком, для глубин до 10-12 диаметров. Для удаления стружки подобные сверла используются в циклах глубокого сверления с выводом сверла из отверстия.

По общепринятой терминологии «глубокими» считаются отверстия глубиной больше 10xD, где D— диаметр отверстия. Упоминание о глубоком сверлении традиционно ассоциируется с необходимостью использования специализированного инструмента сверл для глубокого сверления (однолезвийных пушечных или эжекторных). Тем не менее, это не совсем так. Попробуем коротко, не вдаваясь в особенности конструкции, показать, какие еще инструменты могут быть использованы для обработки глубоких отверстий. В производственной программе фирм, производящих современный быстрорежущий инструмент (Fette, Guehring, Titex Plus) присутствуют сверла сверхдлинной серии с крутым углом подъема спирали стружечной канавки. Как правило, эти сверла выпускаются в диапазоне диаметров до 12 мм с цилиндрическим хвостовиком с возможной глубиной сверления до 25-30 диаметров. Сверла большего диаметра выпускаются с коническим хвостовиком, для глубин до 10-12 диаметров. Для удаления стружки подобные сверла используются в циклах глубокого сверления с выводом сверла из отверстия.

Кроме быстрорежущих сверл в последнее время появились цельные твердосплавные сверла, позволяющие вести обработку на глубину до 12 диаметров. Обычно это сверла с прямыми стружечными канавками и каналами внутреннего подвода СОЖ. Диапазон диаметров (как и для всех цельных твердосплавных сверл) ограничен рамками 3-20 мм. Такие сверла можно увидеть в программе фирм Fette, Biax, НАМ. Еще одним альтернативным вариантом являются сверла с пластинами. Здесь можно выделить конструкцию сверл KSEM фирмы Kennametal Hertel, позволяющую в диапазоне 16-32 мм сверлить на 10 диаметров, как сверлом из цельного твердого сплава. Ну, а для больших диаметров (до 300 мм) применяются системы со сменными многогранными пластинами и пилотными сверлами (например, HTS от Kennametal Hertel). Глубина сверления такими сверлами ограничена только технологическими условиями обработки. Есть еще и другие варианты обработки глубоких отверстий, но, тем не менее, основным технологическим приемом остается сверление с помощью сверл глубокого сверления.

Преимущества этого вида обработки проявляются в высокой точности, оптимальной прямолинейности и хорошем качестве поверхности. Лидерами по производству таких сверл на европейском рынке являются фирмы Botek, Guehering, Tiefbohrtechnik, Sandvik. Основные технические и конструктивные особенности продукции каждой из фирм подробно изложены в их каталогах. В этой статье будут изложены наиболее общие аспекты применения таких сверл.

Большинство применяемых сегодня сверл глубокого сверления конструктивно относится к двум группам:

Вот две основные предпосылки использования любых сверл для глубокого сверления:

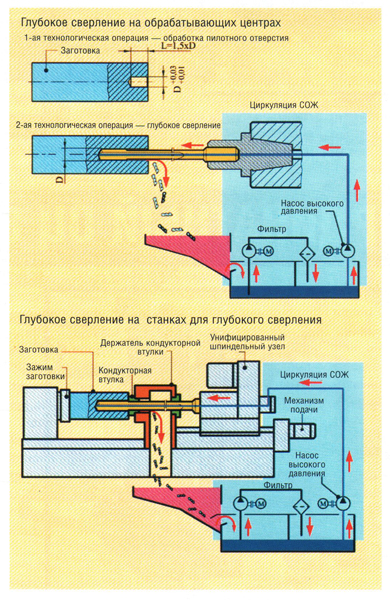

Указанные особенности операции глубокого сверления привели к созданию специального типа оборудования станков для глубокого сверления. Такие станки обеспечивают подвод СОЖ под большим давлением и с большим расходом через инструмент, а также оснащены системой направляющих втулок и люнетов для направления сверла. Схема сверления на таком станке приведена на рисунке.

Появление на рынке обрабатывающих центров с эффективными системами подвода СОЖ через шпиндель и инструмент позволили реализовать сверление глубоких отверстий непосредственно в цикле полной обработки детали. Роль кондукторных втулок выполняет пилотное отверстие. Схема такой обработки показана на рисунке, а технология выглядит так:

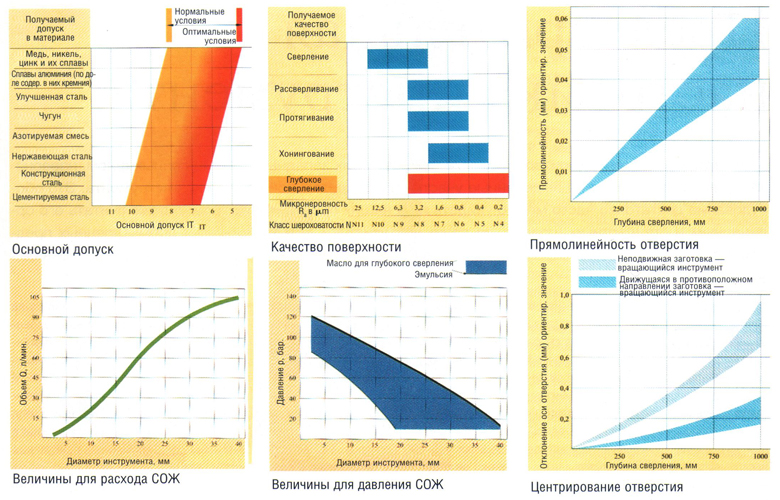

Несколько графиков, приведенных в этой статье, призваны показать каких параметров мы можем добиться от сверл глубокого сверления. Разумеется, при соответствующем состоянии оборудования и, главное, при соблюдении всех технологических параметров обработки. Показанные графики описывают сверла одностороннего резания.

При обработке такими сверлами потребитель вправе рассчитывать на получение допуска IT7-IT9. Достаточно высокая точность достигается за счет того, что силы резания перераспределяются на боковые поверхности твердосплавной головки (в отличие от спиральных сверл, где нагрузка передается на ленточки). Боковые поверхности под воздействием этой силы полируют внутреннюю стенку отверстия, что позволяет получить очень хорошие результаты шероховатости. На конечную шероховатость оказывает влияние и качество СОЖ, выполняющей функции полироли.

Хорошие результаты показывают такие сверла и по таким параметрам, как прямолинейность отверстий и отклонение от оси. На прямолинейность могут оказать негативное влияние включения или изменения структуры материала (отбел, раковина и т. д.). С точки зрения отклонения от оси опять положительную роль играет перераспределение сил резания (разноперость спиральных сверл вызывает дисбаланс сил и, как следствие, увод сверла от оси отверстия).

При выборе конкретного типа сверла обязательно необходимо проверить достаточность для данного типа и диаметра давления и расхода СОЖ, обеспечиваемого станком. Примеры таких графиков (для сверл одностороннего резания) приведены ниже. Конечно же, каждая фирма-производитель дает уточненные данные, исходя из конструктивных особенностей своей продукции. При заказе сверл также обязательно надо правильно указать тип хвостовика для крепления инструмента. Ведущие фирмы выпускают продукцию как со специальными хвостовиками для сверл глубокого сверления, так и с хвостовиками по DIN1835, DIN6535 и по другим стандартам.

Длительной эксплуатации и хорошим результатам работы, естественно, способствует правильная переточка сверл глубокого сверления. Некоторые фирмы предлагают свои приспособления или небольшие станочки уже адаптированные именно для переточки таких сверл.

Александр Локтев

Журнал «Стружка», № 01, май 2002 г.