- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Зубошлифование представляет собой сложную технологическую операцию, которая предусматривает взаимодействие зубошлифовального станка, обрабатываемой заготовки, режущего и правящего инструмента, смазочно-охлаждающего технологического средства, технологических режимов обработки и сопровождается контролем качества обработанных деталей.

Зубошлифование представляет собой сложную технологическую операцию, которая предусматривает взаимодействие зубошлифовального станка, обрабатываемой заготовки, режущего и правящего инструмента, смазочно-охлаждающего технологического средства, технологических режимов обработки и сопровождается контролем качества обработанных деталей.

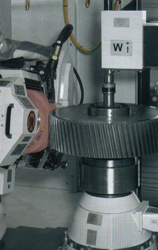

Современные зубошлифовальные станки Рейсхауэр работают непрерывным обкатным двусторонним методом и могут шлифовать зубчатые колёса с модулем 0,5-8,0 мм и внешним диаметром 20-1000 мм и различной геометрической формой: валы, диски, зубчатые сегменты.

Привод заготовки в зубошлифовальных станках RZ 303С, RZ 400, RZ 630, RZ 800 и RZ 1000 осуществляется через специальный планетарный механизм, запатентованный фирмой Рейсхауэр. Поэтому шпиндель заготовки является чрезвычайно жёстким и допускает большие вращающие моменты (у станка RZ 400- 180 Нм).

Это позволяет станкам работать многозаходными червячными шлифовальными кругами с большими осевыми и радиальными подачами и достигать очень высокую производительность съёма материала при обработке закалённых сталей до 250 мм3/с при и = 63 м/с.

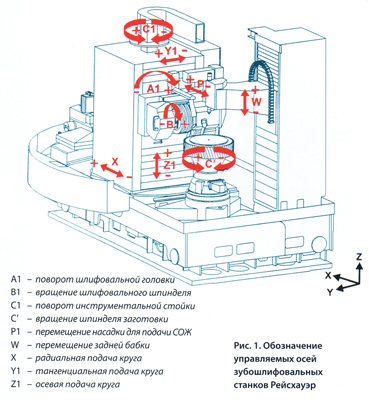

Станки имеют высокую точность позиционирования: линейных осей 0,001 мм, круговых осей 0,001 град (рис. 1).

В качестве зажимных средств на зубошлифовальных станках применяют разжимные гидравлические оправки и механические оправки с разрезными коническими цангами (производитель Konig, Германия). Такие оправки при разжиме обеспечивают беззазорное центрирование и закрепление заготовки, что позволяет значительно снизить негативное влияние погрешности диаметра и формы посадочного отверстия на точность шлифования зубьев.

Возможность гибкого изменения профиля инструмента при обработке зубчатых колёс с различными параметрами зубьев (модуль, число зубьев, угол профиля и т.д.) - основная причина широкого применения правящих абразивных кругов при непрерывном обкатном зубошлифовании.

Обработку зубьев производят высокопористыми шлифовальными кругами. Чем больше суммарный объём пор и крупнее поры, тем лучше охлаждение и эффективнее резание. Стойкость высокопористых кругов и отсутствие прижогов при шлифовании в значительной степени определяется качеством применяемой связки.

Чаще всего на зубошлифовальных станках Рейсхауэр применяют шлифовальные круги марок 93S120J18V и 93N80/120J18V (производитель Winterthur Schleiftechnik AG).

Абразивный материал: 935-смесь электрокорунда белого (70 %) и керамического корунда (30 %); 93N станках Рейсхауэр получила профильная правка с помощью двух односторонних конусных кругов, а также одно- и двухзаходных роликов. Режущие поверхности правящих роликов покрывает одним слоем природных алмазных зёрен, связанных никелем гальваническим способом. Алмазные зёрна имеют размер 0,35-0,42 мм и форму тетраэдра или октаэдра с отношением длины к толщине близким к единице.

Известно, что непременным условием качественного зубошлифования является эффективное применение смазочно-охлаждающей жидкости. Она оказывает непосредственное влияние на производительность и качество обработки зубьев, осуществляя смазку контактирующих поверхностей инструмента и заготовки, а также отвод тепла, продуктов износа шлифовального круга и мелкой стружки из зоны обработки.

На станках фирмы Рейсхауэр в качестве СОЖ применяют шлифовальные масла Diagrind 535 и Sintogrind 353 (производитель Oel-Held, Германия) и Dascolene 598 DBR (производитель Stuart GmbH, Германия).

Достаточно высокая вязкость охлаждающих жидкостей обеспечивает хорошее качество поверхности зубьев, более длительный срок службы червячных шлифовальных кругов и способствует повышению производительности. Важно также, что применяемые масляные СОЖ характеризуются низкой степенью пенообразования. При образовании пены в СОЖ попадает большое количество воздуха, снижается давление и количество СОЖ, поступающего в зону шлифования. Имеется опасность возникновения высоких мгновенных температур и образования прижогов.

Для повышения режущих свойств круга и устранения возможности образования прижогов на поверхности зубьев подачу СОЖ в зону шлифования производят напорной струёй под давлением 0,8-2,0 МПа с производительностью 160 л/мин.

Обычно заготовками при зубошлифовании служат зубчатые колёса, прошедшие предварительную обработку на зубофрезерных или зубодолбёжных станках, а также химико-термическую обработку (цементацию и закалку). При этом твёрдость боковых поверхностей зубьев должна составлять 58-62 HRC.

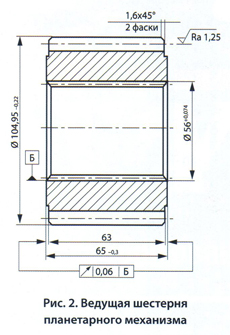

В качестве примера высокопроизводительной и точной обработки может служить зубошлифование на станке RZ400 прямозубой ведущей шестерни (рис. 2) планетарного механизма (Z = 21, m = 4,5 мм, α = 20°, d = 94,5 мм, b = 63,0 мм). Припуск на сторону зуба составлял 0,2 мм, его снимали за четыре рабочих хода, причём станок был настроен таким образом, что при поступлении на обработку заготовок с повышенным припуском или большим отклонением по радиальному биению включался дополнительный пятый рабочий ход. Это позволяет избежать чрезмерного износа и поломки шлифовального круга.

Шлифование производили со скоростью 55 м/с и осевыми подачами 1,0 - 0,5 мм/об. Штучное время составило 1,28 мин. При требовании заказчика 6-й степени точности по ГОСТ 1643-81 была достигнута 3-я степень точности по нормам кинематической точности (Frr ≤ 6,7 мкм), плавности работы (fptr ≤ 2,2 мкм) и контакта зубьев (Fßr ≤ 4,9 мкм).

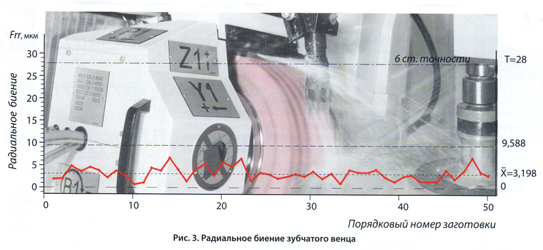

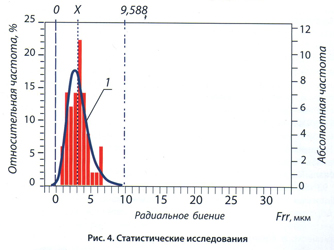

На рис. 3 показаны результаты измерения радиального биения зубчатого венца Frr у 50-и отшлифованных ведущих шестерён. При допуске Т = 28 мкм (6 степень точности), среднем арифметическом значении Х = 3,198 мкм и максимальном полученном значении Xmax = 6,7 мм допустимое расчётное значение составляет 9,588 мкм, т.е. 34% поля допуска, величиной 28 мкм.

Статистические исследования (рис.4) показали, что теоретическая кривая распределения 1, рассчитанная по результатам замеров радиального биения зубчатого венца вытянута вверх в пределах поля рассеяния размеров от 0 до 9,588 мкм. Зубошлифовальный станок обеспечивает точность в диапазоне 75 % поля рассеяния, индекс возможностей станка Cm > 1,33 (вероятность появления ошибок 0 %).

Таким образом, проведённые производственные испытания и накопленный опыт свидетельствуют о высокой точности, производительности и надёжности непрерывного обкатного зубошлифования на станках Рейсхауэр в условиях единичного, серийного и массового производства.

Зубошлифовальные станки с ЧПУ «Рейсхауэр» (Швейцария)

|

Модель станка / Технические параметры |

RZ150 |

RZ 303С |

RZ 400 / RZbasic |

RZ 630 |

RZ 800 |

RZ 1000 |

|

Внешний максимальный диаметр заготовки, мм |

150 |

300 |

400 |

630 |

800 |

1000 |

|

Модуль, мм |

1-3 |

0,5-5,5 |

0,5-8,0 |

1-8,0 | ||

|

Число зубьев |

6-150 |

5-999 |

5-999 | |||

|

Ширина зубчатого венца (ход шлифовальной каретки Zi). мм |

0-100 |

0-300 |

0-200 | |||

|

Угол наклона зуба, град. |

0... ±40° |

0... ±45° |

0... ±40° | |||

|

Макс. масса заготовки, кг |

31 |

121 |

300 с оправкой |

600 с оправкой | ||

|

Макс. длина заготовки, мм |

350 |

400 |

700 | |||

|

Червячный шлифовальный круг: | ||||||

|

Число заходов |

1…7 |

1…52 | ||||

|

Наружный диаметр, мм |

275…206 |

300…206 | ||||

|

Ширина, мм |

125 |

145 |

125 |

145 | ||

|

Примечание: 1 масса заготовки при автоматической загрузке; 2 максимальный шаг винтовой линии 32 мм | ||||||

А. С. Калашников, д.т.н., проф.

Издательство «ИТО», 05/2007