- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

С каждым годом к насосам энергетических, нефтехимических и нефтеперерабатывающих производств предъявляются все более высокие требования по безотказной и надежной работе. Стоит вопрос об увеличении межремонтного пробега насосов до 3-х лет. Однако не все насосы удовлетворяют данным требованиям. Например, на нефтеперерабатывающих предприятиях эксплуатируются консольные насосы, конструкция и техническое состояние которых не позволяют выполнить поставленную задачу.

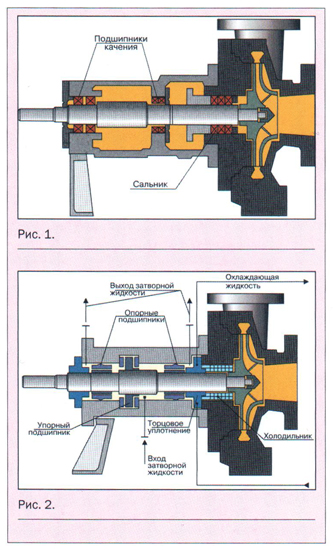

Рассмотрим типовую конструкцию консольного насоса (рис. 1) в состоянии поставки с завода-изготовителя.

Рассмотрим типовую конструкцию консольного насоса (рис. 1) в состоянии поставки с завода-изготовителя.

В корпусе насоса установлены, как правило, подшипники качения, на которых вращается ротор. Спиральный отвод охватывает рабочее колесо и крепится к корпусу насоса. Осевая сила уравновешена гидравлически. Подшипники воспринимают радиальные нагрузки, оставшуюся часть осевой силы и фиксируют ротор в осевом положении. Сальник герметизирует вал ротора относительно корпуса насоса.

Ревизия отработавших свой ресурс насосов показала, что, в основном, изношены подшипниковые узлы корпуса насоса (посадочные места) и валы из-за частой разборки, однако проточные части, включая рабочие колеса, могут эксплуатироваться в дальнейшем.

Надежная работа подшипников определяется компоновкой насоса, а именно — соотношением величины консоли к базовому размеру установки подшипников на валу. Высокая консоль, снижающая жесткость вала, определяется размерами сальниковой камеры и монтажным зазором, необходимым для обслуживания сальника.

В результате прецессионных эффектов, вызванных радиальными гидродинамическими силами, действующими на рабочее колесо, подшипники перегружаются, изнашиваются и выходят из строя.

Несколько слов о конструкции подшипников.

Для восприятия радиальных и осевых нагрузок, действующих на ротор, в насосостроении применяются подшипники качения и скольжения.

Подшипники качения имеют ряд преимуществ: небольшие габариты, простоту монтажа, взаимозаменяемость и др. Однако их долговечность ниже, чем у подшипников скольжения, срок службы которых при правильной конструкции практически неограничен. Подшипники качения российского производства «грешат» качеством изготовления.

Кроме того, виброакустические характеристики подшипников скольжения лучше из-за способности демпфировать колебания вала на гидродинамическом клине в паре трения, и, что очень важно, они могут работать в среде затворной жидкости торцового уплотнения либо в перекачиваемой среде.

В технике широко используются подшипники скольжения, у которых неподвижная часть запрессовывается в корпус насоса. Однако в результате прогиба вала, погрешностей изготовления, а также воздействия температуры и давления на корпус насоса, прецессии ротора, изгибающих гидродинамических сил, действующих на рабочее колесо ротора, происходит искажение плоскопараллельного контакта трущихся поверхностей подшипника. Подшипник испытывает локальные нагружения, в которых контактные напряжения достигают «зарасчетные» величины, т. е. происходит износ пары трения.

В основе конструкции подшипниковых узлов НПЦ «Анод» заложен принцип сохранения плоскопараллельного трущегося контакта пары трения за счет «развязки» подшипника от корпуса насоса с сохранением между ними минимально возможных механических связей. Подшипники выполнены самоустанавливающимися. Контакт подшипника с корпусом осуществляется по кольцевому пояску. При такой конструкции искажение геометрии вала и деформация корпуса не влияют на износ подшипника.

Важным моментом в проектировании подшипников скольжения является подбор пары трения.

Наиболее перспективна пара трения радиального подшипника — карбид кремния по карбиду кремния, которая в силу высокой твердости и износостойкости элементов трения имеет высокие ресурсные показатели, даже работая в средах, содержащих механические примеси. В НПЦ «Анод» созданы конструкции карбидокремниевых подшипников, работающих в средах с температурой 200°С и выше, несмотря на высокую разницу коэффициентов термического расширения стали и карбида кремния.

НПЦ «Анод» предлагает кардинально изменить компоновку насоса, которая заключается в следующем: торцовое уплотнение, осевые и радиальные подшипники объединены в единый блок, который крепится к спиральному отводу насоса (рис. 2). Смазка и охлаждение трущихся элементов торцового уплотнения и подшипников скольжения осуществляются либо перекачиваемой средой насоса, либо затворной жидкостью. Такое компоновочное решение позволило сократить консольный участок вала ротора и, тем самым, снизить нагрузки на подшипники и увеличить ресурс их работы.

Таким образом, уравновешиваются ресурсы работы подшипников, торцового уплотнения и проточной части. Кроме того, насос не нуждается в системе масляной смазки подшипников.

Модернизированные насосы не только удовлетворяют требованиям увеличения межремонтного периода, но и позволяют решить вопрос о снижении резервирования насосного оборудования.

В настоящее время успешно эксплуатируются модернизированные насосы в ООО «Лукойл-Нижегород нефтеоргсинтез», в «Новоуфимском НПЗ», в ОАО «Сибур-Нефте- хим». Отказов в работе насосов не было.

На рис. 2 представлена схема модернизации насоса, которая применяется в тех случаях, когда перекачиваемая среда не может быть использована для смазки (например, битум) либо содержит механические примеси и имеет температуру более 200°С. Подшипники скольжения находятся между одинарными торцовыми уплотнениями, при этом обеспечивается стабильная работа подшипников скольжения в чистой среде — затворной жидкости торцового уплотнения, а герметизация вала осуществляется по схеме двойного торцового уплотнения. В этой схеме в сальниковой камере установлен холодильник, эффективность которого достаточна для снижения температуры в блоке до +70°С.

Аналогично НПЦ «Анод» подходит к модернизации двухопорных насосных агрегатов, работающих на предприятиях энергетического комплекса. В качестве примера можно привести модернизированный питательный насос фирмы «WORTHINGTON».

В результате модернизации насосов потребитель получает практически не требующий обслуживания насосный агрегат с улучшенными виброакустическими, ресурсными и эксплуатационными характеристиками.

Курылев А. В.

Журнал «Инновации. Технологии. Решения», сентябрь 2005 г.