- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Рассмотрены направления модернизации агрегатных станков и автоматических линий, связанной с совершенствованием конструкций зажимных приспособлений путем автоматизации работы приводного устройства (пневматического, электромеханического и гидравлического).

Приведены конструкции модернизированных многопозиционных приспособлений поворотного или прямолинейного действия, приспособлений для барабанных агрегатных станков и приспособлений-спутников.

Приспособления для агрегатных станков и автоматических линий являются узлами оборудования; они подобны обычным станочным приспособлениям, обеспечивающим правильное расположение заготовок относительно инструмента и их зажим. Однако эти приспособления весьма трудоемки в проектировании и изготовлении, их стоимость в некоторых случаях доходит до 50 % стоимости самих станков.

Приспособления для агрегатных станков и автоматических линий являются узлами оборудования; они подобны обычным станочным приспособлениям, обеспечивающим правильное расположение заготовок относительно инструмента и их зажим. Однако эти приспособления весьма трудоемки в проектировании и изготовлении, их стоимость в некоторых случаях доходит до 50 % стоимости самих станков.

Специфика модернизации агрегатного станка (станка автоматической линии), связанной с совершенствованием приспособления, состоит в необходимости учитывать связь приспособления с другими узлами станка: поворотным или поступательно-перемещающимся столом, шпиндельной коробкой, инструментальной наладкой, подвесными кондукторными плитами и др. Эта связь проявляется, прежде всего, в том, что габаритные размеры и конфигурация приспособления и привод зажимного устройства заготовки в значительной степени определяются наличием поворотного или поступательно-перемещающегося стола, его габаритными размерами и принципом работы. Так, при обработке заготовки на станке, снабженном гидравлическим поворотным столом, для ее зажима применяется гидравлическое устройство; при обработке на станке с горизонтальной осью вращения барабана наиболее часто применяется электромеханический привод.

В зажимных приспособлениях агрегатных станков находят применение ручные, пневматические, электромеханические и гидравлические приводы. Приспособления, установленные на поворотных столах или барабанах агрегатных станков, отличаются тем, что один центральный привод используют на нескольких зажимных устройствах, расположенных на разных рабочих позициях.

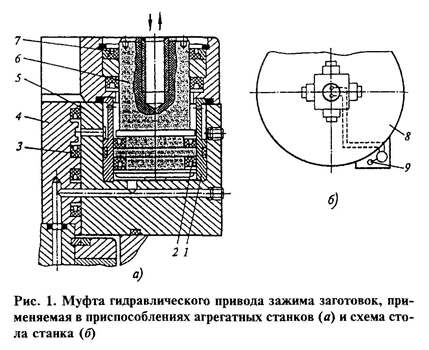

Масло подводится к цилиндрам приспособлений следующим образом. На оси поворотного стола устанавливают стойку-распределитель 4 (рис. 1, а), на которой расположена поворотная муфта 5. В расточках последней запрессованы стальные гильзы 1 цилиндров. В гильзах перемещаются поршни со штоками 6, имеющими резьбовые отверстия для присоединения деталей зажимных механизмов приспособлений (рычагов, планок и др.). Масло поступает в стойку-распределитель 4 и по каналам через поворотную муфту 5 — в бесштоковые полости, вызывая перемещение поршней со штоками 6 на всех позициях, кроме загрузочной. Гидроцилиндром, расположенным на загрузочной позиции, управляет кран 9, вынесенный за пределы поворотного стола 8 (рис. 1, б). Зажим заготовок на всех остальных позициях автоматический. Подвижные стойка-распределитель 4 (см. рис. 1, о); поршни и штоки уплотняются резиновыми манжетами 2, 3 и 7. Манжеты 7 предназначены для очистки штоков от загрязнения.

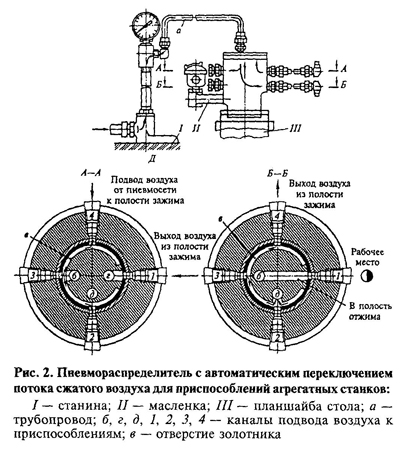

В приспособлениях с пневмоприводом используется пневмораспределитель (рис. 2), предназначенный для автоматического переключения потока сжатого воздуха, поступающего из магистрали в зажимные приспособления во время поворота планшайбы.

Пневмораспределитель изготовляют в двух исполнениях: с дополнительным ручным переключением или без него. В пневмораспределителе сжатый воздух по трубопроводу а поступает в отверстие золотника в и по каналам 2, 3, 4 (разрез А—А) направляется в зажимные полости пневмоцилиндров приспособлений, установленных на столе. Эти приспособления находятся в данный момент на рабочих позициях станка, полости отжима их пневмоцилиндров сообщаются с атмосферой через канал д (разрез Б—Б). Зажимная полость пневмоцилиндра приспособления, находящегося в загрузочно-разгрузочной позиции станка, сообщается с атмосферой через канал г, а воздух из магистрали через канал б поступает в полость отжима, освобождая заготовку и давая возможность произвести ее разгрузку и загрузку следующей. При повороте планшайбы стола на одну позицию первое приспособление становится на место второго, которое в свою очередь занимает место третьего и т. д., а четвертое приспособление перемещается в загрузочно-разгрузочную позицию; затем переключается подача воздуха. Зажим и отжим заготовки осуществляются автоматически, в момент остановки планшайбы стола.

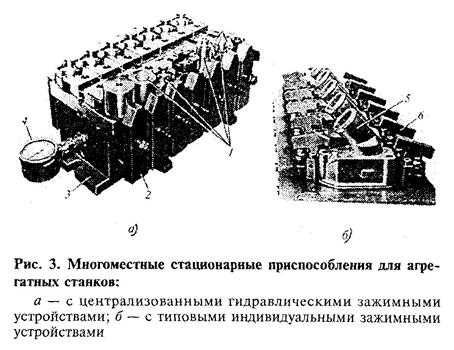

Малогабаритные заготовки на агрегатных станках возможно обрабатывать в многоместных стационарных приспособлениях 3 (рис. 3, а) с централизованными гидравлическими зажимными устройствами. Давление масла контролируется манометром 4. В переналаживаемых зажимных устройствах 2 могут быть установлены разные заготовки 1. На рис. 3, б показано многоместное приспособление с типовыми индивидуальными зажимными гидравлическими устройствами типа прихватов 6 для заготовок 5. Однако при проведении такой модернизации требуется проанализировать необходимость увеличения выпуска продукции на станке.

Наличие автоматизированных приводов в конструкциях модернизируемых агрегатных станков накладывает определенные ограничения на их выбор для зажимного приспособления. Если станок гидрофицирован, то модернизируемое зажимное приспособление должно также иметь гидравлический привод (в некоторых случаях можно установить ручной привод).

Приспособления автоматических линий классифицируют в зависимости от компоновки их оборудования, схемы транспортирования заготовок между технологическими позициями, наличия и типа устройств для направления инструмента.

Обработку крупногабаритных заготовок с подготовленными базовыми поверхностями для непосредственной транспортировки между технологическими позициями, а также для ориентации и зажима проводят в стационарных (неподвижно закрепленных на рабочей позиции) приспособлениях. Детали сложной конфигурации или выполненные из быстроизнашивающихся материалов, транспортировка, ориентация и закрепление которых вызывают определенные трудности, перемещаются с помощью приспособлений-спутников, сопровождающих обрабатываемую деталь на всех технологических операциях линии.

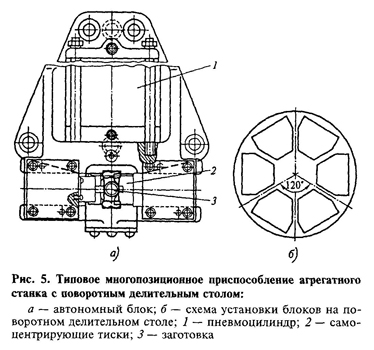

В агрегатных станках и автоматических линиях могут применяться многопозиционные приспособления поворотного либо прямолинейного перемещения. Приспособления, смонтированные на поворотных делительных столах либо барабанах, используются в основном для обработки деталей малых и средних размеров.

Одним из наиболее характерных признаков, определяющих конструкцию приспособления, является схема базирования и закрепления заготовки.

Приспособления для агрегатных станков и автоматических линий классифицируют также по группам в зависимости от расположения базирующей установочной поверхности в пространстве:

Для многопозиционных приспособлений барабанного типа за основу при анализе расположения установочной поверхности в пространстве берется позиция загрузки заготовки.

Для надежного закрепления заготовки в приспособлениях агрегатных станков и автоматических линий применяют специальные механизмы с самотормозящимися парами винт-гайка и электро- либо гидромеханическим приводом от специального зажимного устройства — электро- или гидромеханического ключа, а также механизмы с самотормозящимися клиновыми передачами с приводом от гидро- или пневмоцилиндров.

Применение средств автоматизации установки и снятия заготовки, ее закрепления и раскрепления, подвода, отвода и фиксации, подводимых и самоустанавливающихся опор и др. — важнейшее направление как в проектировании приспособлений для новых агрегатных станков и автоматических линий, так и при модернизации.

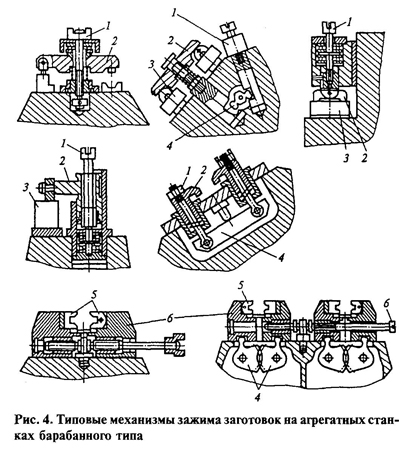

При модернизации зажимных приспособлений барабанных агрегатных станков, в которых применяют преимущественно электромеханический привод (реже — гидравлический и пневматический), его, как правило, сохраняют.

На рис. 4 показаны различные типовые механизмы зажима заготовок 3, приводимые в действие от электромеханического ключа через винт 1, промежуточный рычаг 4, прихваты 2 или самоцентрирующие призмы 5, установленные в тисках 6.

Приспособления, устанавливаемые на поворотных столах агрегатных станков, выполняют в едином корпусе либо компонуют из нескольких отдельных (автономных) корпусов (рис. 5). Последний вариант более технологичен в сложных конструкциях.

Для точной ориентации приспособлений на планшайбе поворотного делительного стола (и соответственно базовых элементов в корпусах приспособлений) выполняют точно расположенные (с отклонениями ±0,01 мм) отверстия (по два на каждый корпус), в которые устанавливают нормализованные базовые фиксирующие пальцы.

Заготовки в многопозиционных поворотных приспособлениях крепятся устройствами с электромеханическим, пневматическим или гидравлическим приводом. Электромеханический привод в виде ключа крепится на стационарном или откидном кронштейне, монтируемом на станине станка.

Приспособления-спутники автоматических линий — узлы, в которых скомпонованы элементы базирования, фиксации и зажима, как заготовок, так и самого спутника в автоматической линии. Конструкция приспособления-спутника должна обеспечивать точность и жесткость базирования заготовки, ее надежный прижим (исключающий упругие деформации), хорошие условия отвода стружки. Спутники должны иметь форму, удобную для транспортировки вдоль автоматической линии, надежно фиксироваться и закрепляться на технологических позициях.

Базирование заготовок в приспособлениях-спутниках может выполняться:

Базирование по плоскости и двум отверстиям наиболее рационально при необходимости последующей обработки (например, для базирования при финишных операциях, выполняемых вне линии). Заготовки устанавливают преимущественно на неподвижные фиксирующие пальцы, которые должны быть легко демонтируемы для удобства замены при ремонте, для чего отверстия под фиксаторы в корпусе спутника выполняют сквозными либо в торце фиксаторов предусматривают резьбовые демонтажные отверстия.

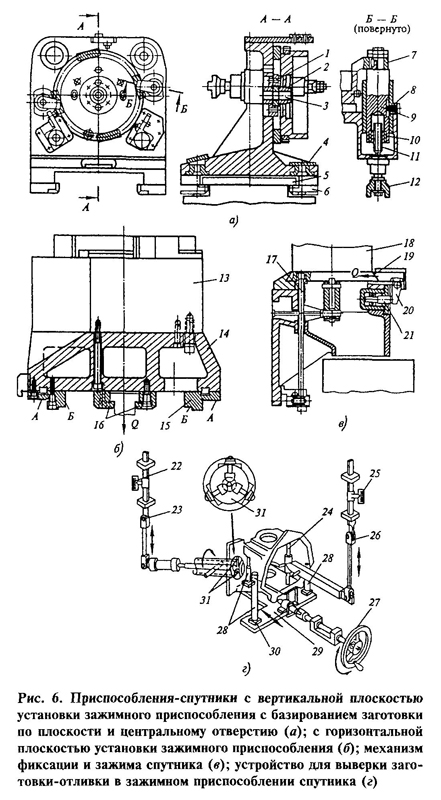

Приспособления-спутники по положению плоскости крепления заготовок (или приспособлений) подразделяют на две группы: с горизонтальной и вертикальной плоскостью крепления.

В приспособлении-спутнике с вертикальной плоскостью, на которой устанавливается зажимное приспособление (рис. 6, а), заготовки зажимаются прихватом через винтовые самотормозящие пары.

Обработка отверстий в деталях типа дисков осуществляется с использованием кондукторных втулок 1. Для фиксации базовой части приспособления применяется втулка 2, устанавливаемая на фланце 3. При подходе к рабочей позиции линии корпус спутника фиксируется специальными втулками 4 посредством пальцев. Втулки установлены на базовой планке 5 механизма фиксации и зажима спутника. Спутник в приспособлении автоматической линии зажимается прижимной планкой 6. На тяге 9 имеется паз, в который входит штифт 8, благодаря чему возможен поворот прихвата 7 для отжима или зажима заготовки. Длина тяги регулируется винтом 11 п гайкой 10. Зажим осуществляется с помощью механического ключа через полумуфту 12.

Широко применяются приспособления-спутники, на горизонтальной поверхности которых крепятся зажимные приспособления (рис. 6, б). Обычно это линии для обработки больших заготовок.

Сами приспособления-спутники имеют два основных способа базирования на линиях: по нижним опорным плоскостям с прижимом сверху и по верхним плоскостям с прижимом снизу. Спутник (см. рис. 6, б) базируется по плоскостям А; плоскости Б платиков 15 служат для перемещения спутника по планкам транспортера; прижим с усилием Q обеспечивается с помощью планок 16 и Т-образных прихватов, расположенных по оси спутника. Спутник состоит из унифицированной плиты-платформы 14 и приспособления 13, предназначенного для ориентации и зажима заготовок. Составная конструкция позволяет широко унифицировать отдельные элементы спутника. Базирование по верхним плоскостям применяется для защиты от попадания на них стружки и грязи, поэтому базы более долговечны.

Точность и стабильность базирования во многом зависят от конструкции механизмов фиксации и зажима. С этой точки зрения удачна конструкция (рис. 6, в) механизма зажима и фиксации спутника на рабочей позиции в автоматической линии для обработки деталей карбюратора. Спутник 18 фиксируется с помощью пальца 77, а прижим усилием Q обеспечивается клиновым механизмом 19, приводимым в действие качающимся рычагом 20 от гидроцилиндра 21.

В ряде автоматических линий для обработки стальных штампованных рычагов с целью исключения вибраций на рабочих позициях спутники оборудованы системой подводных опор, к которым они дополнительно поджимаются специальными рычагами. Кроме того, для уменьшения износа базовых поверхностей спутников создается воздушная подушка.

В ряде автоматических линий для обработки стальных штампованных рычагов с целью исключения вибраций на рабочих позициях спутники оборудованы системой подводных опор, к которым они дополнительно поджимаются специальными рычагами. Кроме того, для уменьшения износа базовых поверхностей спутников создается воздушная подушка.

В особых случаях для ориентации заготовок в зажимных устройствах спутника в автоматической линии применяются устройства ориентации специальной конструкции.

Устройство (рис. 6, г) для ориентации заготовок смонтировано на загрузочной позиции. Заготовка устанавливается на ползушку 29 с тремя клиновидными платиками 30. В горизонтальной плоскости ползушка перемещается вручную с помощью маховика 27. На заготовке выполнены три технологических прилива, которыми она опирается на базовые поверхности зажимного устройства. При горизонтальном перемещении ползушки связанные с ней рычаги 28 приподнимают или опускают отливку. В наклонное отверстие сзади заготовки вводится трехкулачковый патрон 31, винт которого шарнирно связан с вертикальным рычагом 23.

В большую полость отливки вставляется распорка 24, связанная со вторым вертикальным рычагом 26. Эти устройства служат для подъема, опускания, поворота и наклона заготовки. Они снабжены стрелочными указателями 25 и 22, которые отмечают на шкалах положение заготовки. После выверки и придания отливке правильного положения в зажимном устройстве спутника оператор производит ее закрепление. Данная конструкция, несмотря на относительную сложность, обеспечивает заданную точность и стабильность установки заготовки.

Применение спутников для обработки нежестких деталей позволяет повысить точность обработки также за счет стабильности усилия зажима.

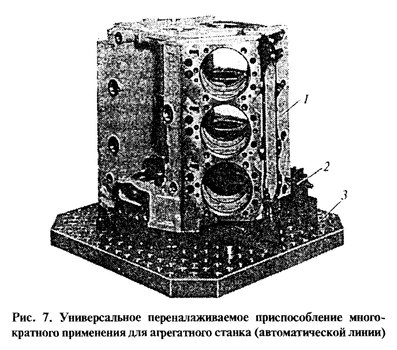

Практика создания агрегатных станков и автоматических линий для обработки корпусных деталей показала, что вместо специальных приспособлений все шире распространяются приспособления многократного применения типа универсально-наладочных и специализированных наладочных, так как имеется тенденция перехода к переналаживаемому оборудованию даже в условиях массового производства. На рис. 7 показано универсальное переналаживаемое приспособление, смонтированное на плите 3, с установленной на ней крупногабаритной заготовкой 1, имеющей устойчивую базовую поверхность. Крепление обеспечивает система зажимных устройств 2. Такие плиты с зажимными устройствами могут устанавливаться на приспособлениях-спутниках для переналаживаемых агрегатных станков и автоматических линий. При переходе на обработку других заготовок приспособление может быть разобрано на элементы для многократного применения, а на его место установлено новое.

Б.И.Черпаков

Журнал «Ремонт, восстановление, модернизация», №3, 2005 г.