- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Среди широкой номенклатуры работ по модернизации универсальных токарных работ большое место занимает замена (или совершенствование) действующих зажимных приспособлений, связанная чаще всего с необходимостью перехода к обработке заготовки другой конструкции, с повышением требований к производительности и точности обработки на станке, с ликвидацией физического износа приспособления и необходимостью установления нового приспособления, желательно с дополнительными функциями, например: переналаживаемость на выпуск нескольких типов деталей и др.

По конструктивному признаку (в зависимости от способа установки и закрепления заготовок) токарные приспособления, применяемые для модернизации универсальных станков, подразделяют на следующие группы: кулачковые, поводковые, цанговые и мембранные патроны; токарные центры; токарные оправки, базируемые в конусе шпинделя; люнеты; планшайбы.

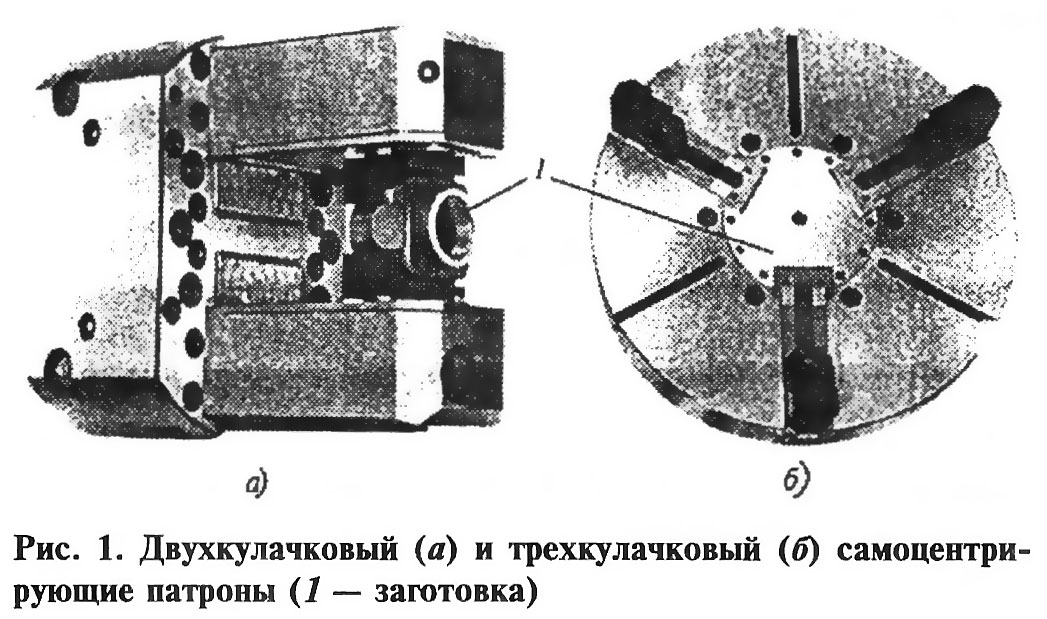

Кулачковые патроны определяют конструкцию обрабатываемой детали. В этом случае модернизация станка заключается в смене кулачкового патрона. Они бывают двух-, трех- и четырехкулачковые. Кулачковые патроны выполняются с ручным и механизированным приводом зажимных механизмов. Известны конструкции патронов с числом кулачков 6 и 12.

В двухкулачковых самоцентрирующих патронах (рис. 1, а) закрепляют различные фасонные отливки и поковки, причем кулачки таких патронов часто предназначены для закрепления заготовки только одного типоразмера. В этом случае при смене обрабатываемой детали нужно только заменить или расточить кулачки.

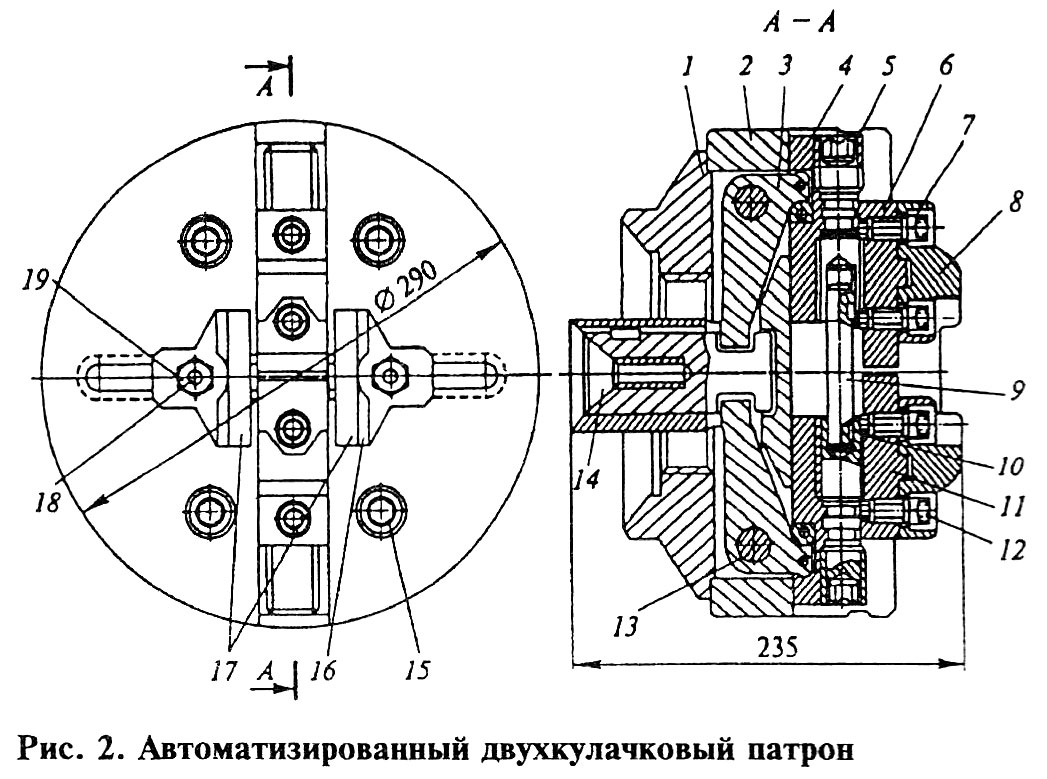

Автоматизированный двухкулачковый патрон (рис. 2) крепится на шпинделе с помощью планшайбы 1, к которой четырьмя винтами 15 прикреплен корпус 2 патрона. Ползуны 4, связанные с кулачками патрона, перемещаются в пазах корпуса. Патрон работает от пневмоцилиндра, закрепленного на заднем конце шпинделя. Заготовка зажимается в тот момент, когда ползун 16, перемещаясь влево, поворачивает рычаги 3 вокруг осей 13, сдвигая кулачки 8 к центру. Для снятия обработанной детали ползун 14 перемещается вправо. Сменные кулачки 8 предварительно регулируют на заданный размер заготовки вручную винтом 5.

На патрон в зависимости от размера и формы заготовок устанавливают сменные кулачки 8 на выступы оснований 6 и 11 и прикрепляют винтами 7 и 12. Упоры 17 устанавливают по размеру заготовки и фиксируют винтами 18, передвигающимися в Т-образных пазах корпуса и гайки 19. Стержень 9 с помощью шпонок 10 обеспечивает одновременное перемещение кулачков при наладке патрона.

Применение автоматизированного патрона сокращает время на зажим заготовки и открепление обработанной детали по сравнению с ручным механизмом на 70...80 % — это в значительной мере облегчает труд рабочего.

Наиболее массовые трехкулачковые самоцентрирующие патроны (рис. 1, б) используют при обработке заготовок круглой и шестигранной формы или круглых прутков большого диаметра.

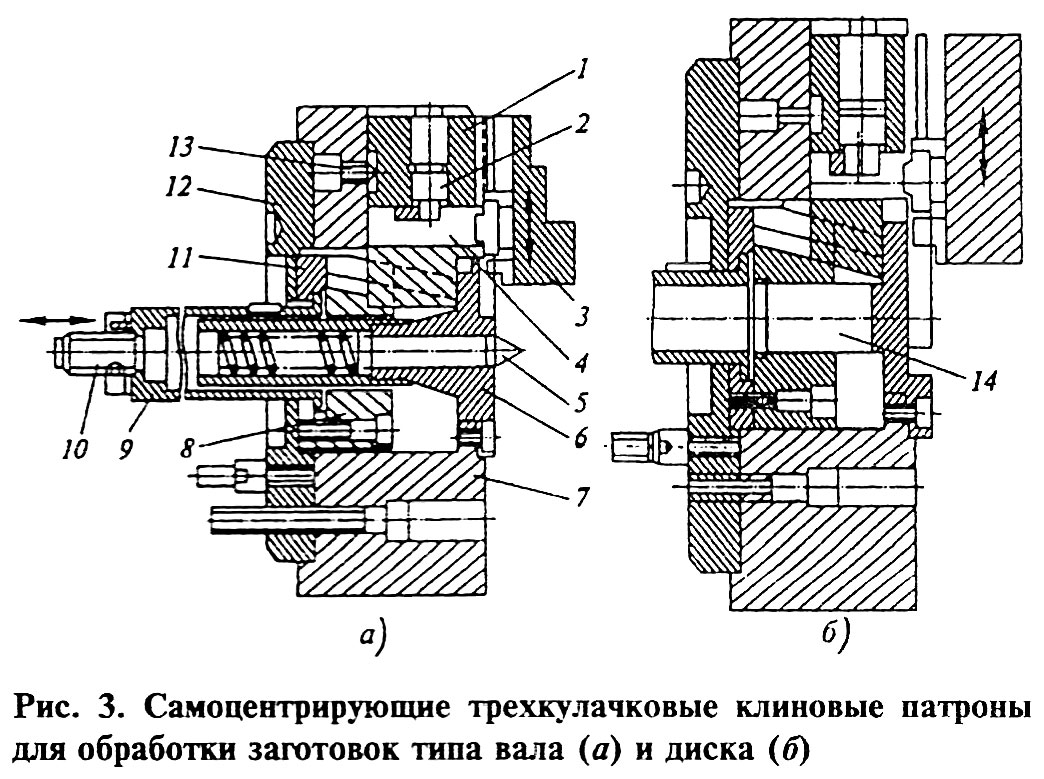

Самоцентрирующие четырехкулачковые клиновые быстропереналаживаемые патроны (рис. 3) предназначены для базирования и закрепления заготовок типа вала и диска при обработке на токарных станках, в том числе с ЧПУ.

Патрон (рис. 3, а) состоит из корпуса 7, основных 1 и накладных 3 кулачков, сменной вставки 6 с плавающим центром 5 и эксцентриков 2, в кольцевые пазы которых входят штифты 13. Быстрый зажим и разжим накладных кулачков при их переналадке осуществляется тягами 4 через эксцентрики 2. Для обработки заготовок типа вала в патрон устанавливают сменную вставку 6 с плавающим центром 5 и выточкой по наружному диаметру. Заготовку располагают в центрах (центре 5 и заднем центре станка) и зажимают плавающими кулачками с помощью втулки 8 с клиновыми замками. Втулка соединена с приводом, закрепленным на заднем конце шпинделя станка. Разжим осуществляется с помощью фланца 11. Для выполнения работ в патроне с самоцентрирующими кулачками сменную вставку 6 заменяют вставкой 14 (рис. 3, б), которая не имеет выточки по наружному диаметру, благодаря чему обеспечивается самоцентрирование патрона. Патрон крепят на шпиндель станка с помощью фланца 12 (см. рис. 3, а). К приводу патрон присоединяют втулкой 9 и винтом 10.

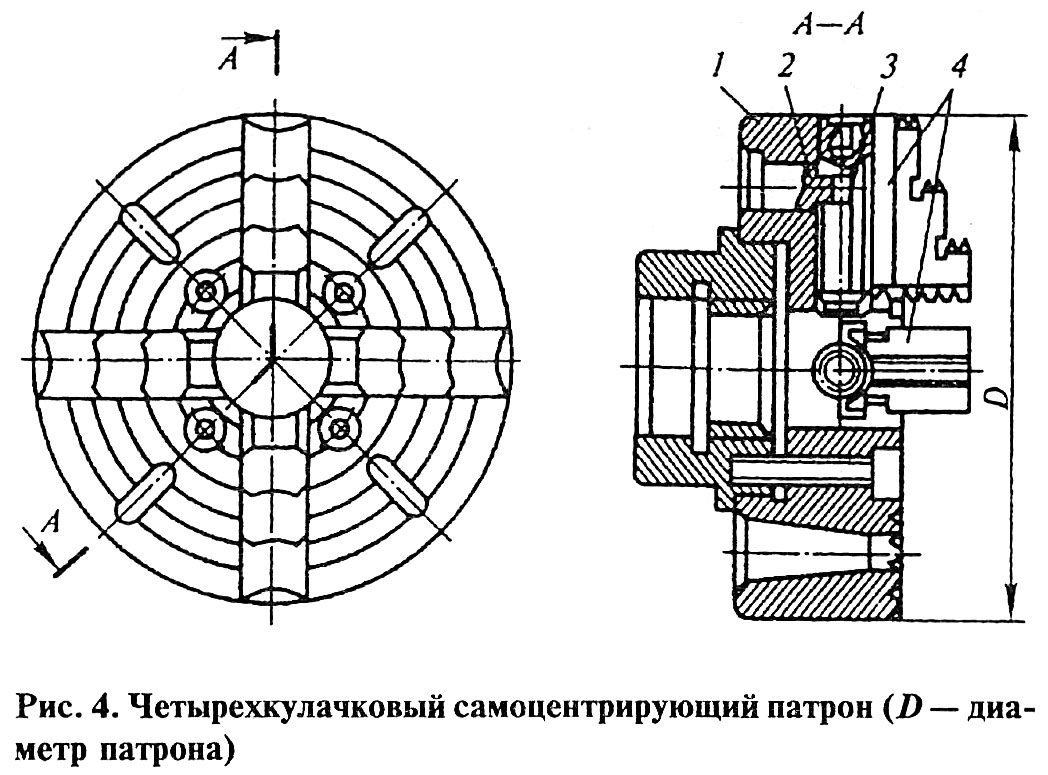

В четырехкулачковых самоцентрирующих патронах (рис. 4) закрепляют прутки квадратного сечения, а в патронах — заготовки с индивидуальной или несимметричной формой. В корпусе 1 четырехкулачкового патрона выполнены четыре паза, в каждом из которых смонтирован кулачок 4 с винтом 3 для независимого перемещения кулачков в радиальном направлении. От осевого смещения винт 3 удерживается сухарем 2. Кулачки могут быть повернуты на 180° для закрепления заготовок по внутренней или наружной поверхности. На передней поверхности патрона нанесены концентричные риски (расстояние между ними составляет 10... 15 мм), которые позволяют выставить кулачки на одинаковом расстоянии от центра патрона.

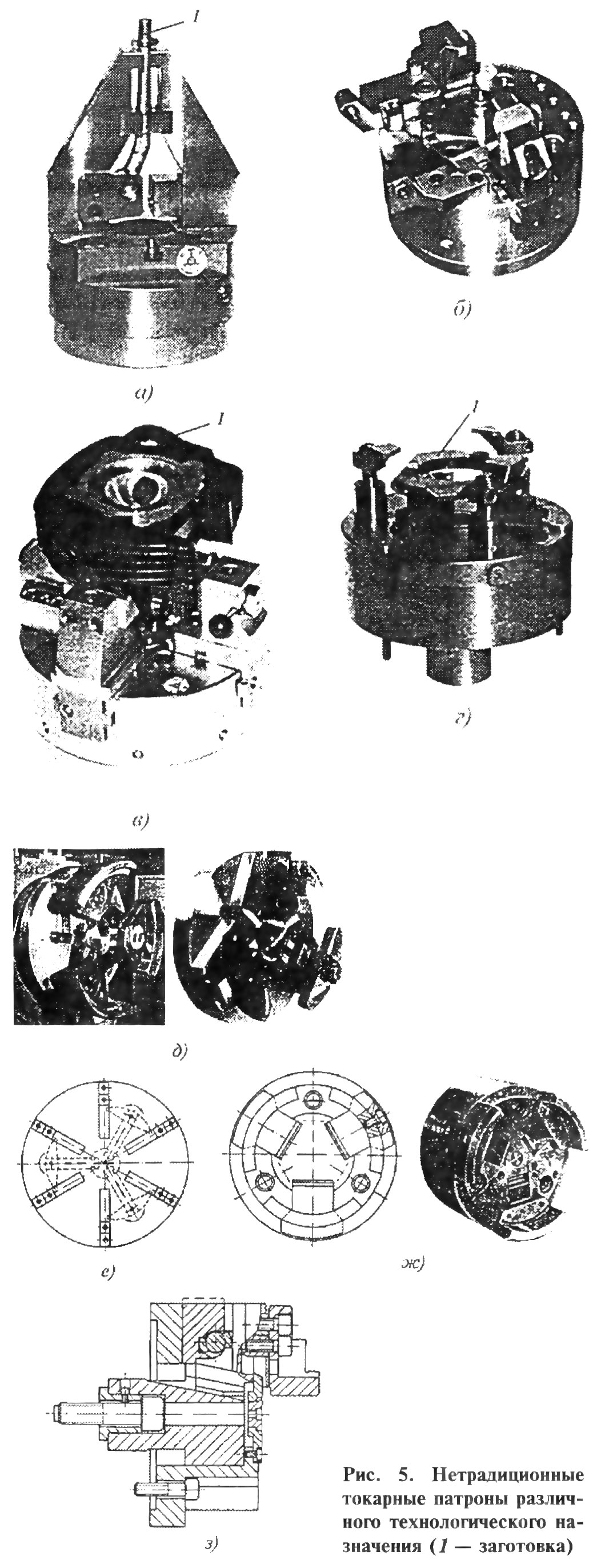

Многообразие конструкций кулачковых патронов не позволяет описать особенности функционирования каждого из них. На рис. 5 приведены примеры самоцентрирующих кулачковых патронов нетрадиционной конструкции, с системой двойного захвата и др. Такие патроны используют при точной обработке, когда необходимо исключить любую возможность деформации заготовки.

Приспособление обеспечивает закрепление заготовки в две стадии (последовательно) посредством двойного захвата тремя кулачками. Положение кулачков определяется приводящей в действие отдельной втулкой. Ход ползушки достаточен для компенсации разности диаметров заготовки между двумя захватами.

Широко открывающийся самоцентрирующий патрон (рис. 5, а) предназначен для токарной обработки деталей типа вилок. Длина хода зажима 210 мм. Система перемещения заготовки — рычажная.

На рис. 5, б показан патрон со специальным встроенным цилиндром. Патрон предназначен для токарной обработки заготовки в центрах. Плавающие захваты компенсируют шероховатость на поверхности заготовки при ее установке.

Приспособление, представленное на рис. 5, в, служит для закрепления алюминиевого корпуса насоса при обработке его на токарном станке. Комплект из трех кулачков, зажимая деформирующуюся часть (диафрагму) заготовки, центрирует ее с помощью штифтов для предварительной установки. Затем заготовка зажимается прихватами. Привод патрона — гидравлический цилиндр.

При обработке концентричной заготовки, для закрепления которой необходимо автономное перемещение кулачков, применяется патрон, показанный на рис. 5, г.

Специальные зажимные приспособления (рис. 5, д, е, ж, з) применяются при обработке деталей типа высокоточных колец на токарных станках. На рис. 5, д показаны патроны с маятниковыми кулачками зажима по наружному и внутреннему диаметрам деталей типа колец.

В качестве механизированных зажимных приспособлений при модернизации находят применение шестикулачковые патроны с наружным диаметром до 2500 мм, в которых по два соседних кулачка смещены относительно друг друга на 60° и обладают механической маятниковой компенсацией в системе привода (рис. 5, е). Это компенсационное действие кулачковых пар патрона (простые смешения ступенчатых кулачков при центрированном действии) центрированного зажима обеспечивает равномерное распределение зажимного усилия на шесть точек даже при некруглых заготовках необработанных колец.

При шестикулачковом креплении можно обойтись без крупных тяжелых маятниковых кулачков (для различных диаметров заготовок), необходимых для трехкулачкового патрона. Для окончательной обработки колец применяют трехкулачковые патроны с чашеобразными основами кулачков из концентрических колец, схематично показанными на рис. 5, ж.

Круглые чашеобразные поверхности центрически расшлифовываются с учетом давления зажима. Они служат для приема сегментных зажимных вставок, которые могут быть изготовлены простым разрезанием концентрических колец. При изменении диаметра зажима для обработки различных изделий можно отказаться от необходимой в других случаях расшлифовки зажимных поверхностей в патроне. После так называемого плотного закрепления в точно расшлифованных чашах сегменты концентрической формы обеспечивают отсутствие радиального биения.

Применяемые в настоящее время высокие частоты вращения шпинделей все чаще при модернизации обусловливают использование так называемых центробежных патронов. Это кулачковые патроны, в корпус которых встроены грузики, противодействующие понижению (а при внутреннем зажиме — повышению) зажимного усилия центробежными силами (рис. 5, з). Приданный каждому зажимному кулачку грузик с рычажной передачей позволяет поддерживать без изменения даже малые зажимные усилия в диапазоне высоких частот вращения. Кулачковые патроны без таких грузиков должны развивать большое зажимное усилие при неподвижном состоянии шпинделя, чтобы компенсировать центробежную силу, действующую при высоких частотах вращения; тонкостенные кольцеобразные изделия часто не выносят необходимых радиальных усилий.

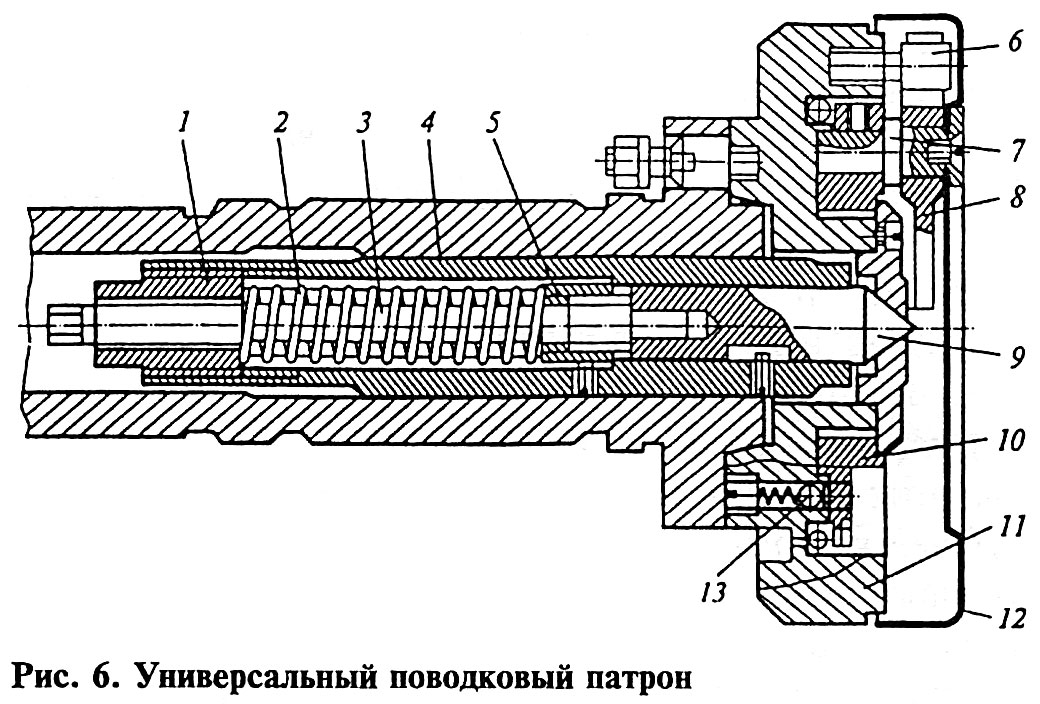

Поводковые патроны используют на токарных станках при обработке заготовок деталей типа вала в центрах станка. При модернизации токарного станка для обработки таких деталей применяют универсальный поводковый патрон (рис. 6), обеспечивающий базирование заготовок типа вала и передачи им крутящего момента при обработке в центрах на токарных станках, в том числе с ЧПУ.

В отверстии корпуса 4 хвостовика установлен плавающий центр 9 и пружина 2, расположенная между резьбовыми втулками 1 и 5. В задний торец центра установлена штанга 3. Корпус 11 патрона имеет выточку под диск 10, в котором закреплены через 120° три неподвижных пальца 6. На диске установлены также три пальца 7, на которых закрепляют сменные эксцентриковые кулачки 8 с зубчатыми поверхностями и поворотный кожух 12. Диск 10, поворачиваясь, увлекает за собой кулачки, которые пазами охватывают неподвижные пальцы 6 и, перемещаясь вместе с диском, поворачиваются относительно пальцев 7, в результате чего кулачки равномерно зажимают заготовку, передавая ей крутящий момент. При повороте кожуха против часовой стрелки кулачки раскрываются и фиксируются подпружиненным фиксатором 13.

Цанговые патроны служат для зажима прутков или повторного зажима заготовок по предварительно обработанной поверхности. Переход на обработку заготовки другого диаметра требует, как правило, другого цангового патрона (или лепестков), так как формы и размеры отверстия цанги должны соответствовать профилю заготовки-прутка.

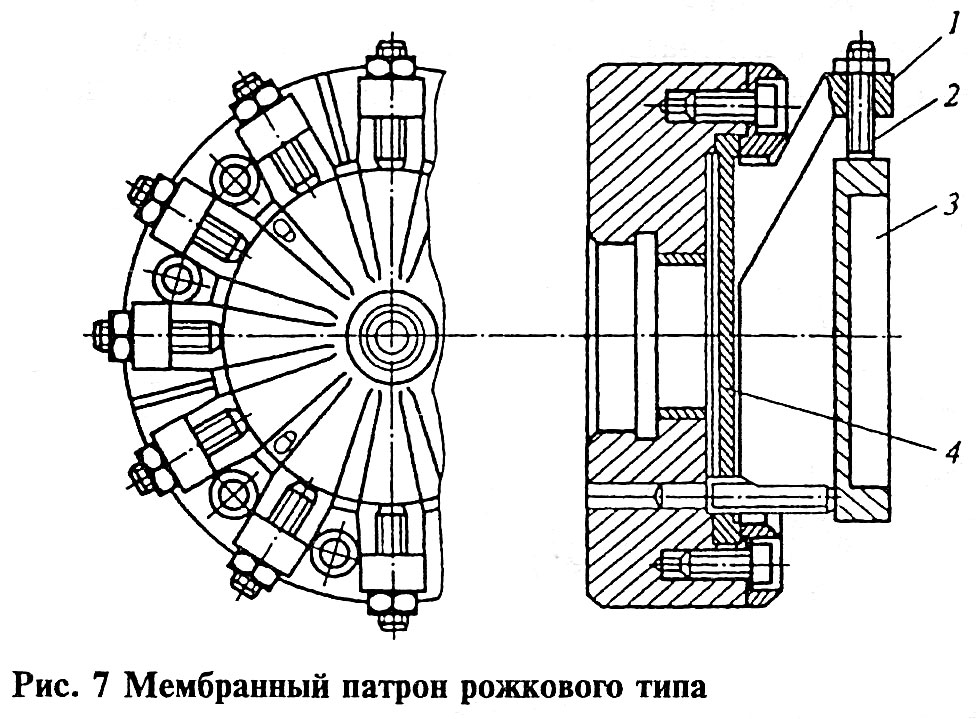

В случае модернизации токарных станков с целью повышения точности центрирования заготовки применяют мембранные патроны. Эти патроны эффективны, если необходимо обработать партию заготовок.

В мембранном патроне рожкового типа (рис. 7) заготовку 3 устанавливают между торцами винтов 2, которые через рожки 1 связаны с мембраной 4. При прогибе мембраны в сторону заготовки концы рожков с винтами расходятся и освобождают заготовку, а при снятии нагрузки с мембраны — закрепляют ее. Настройка патрона на размер заготовки и регулирование силы зажима осуществляется с помощью винта 2.

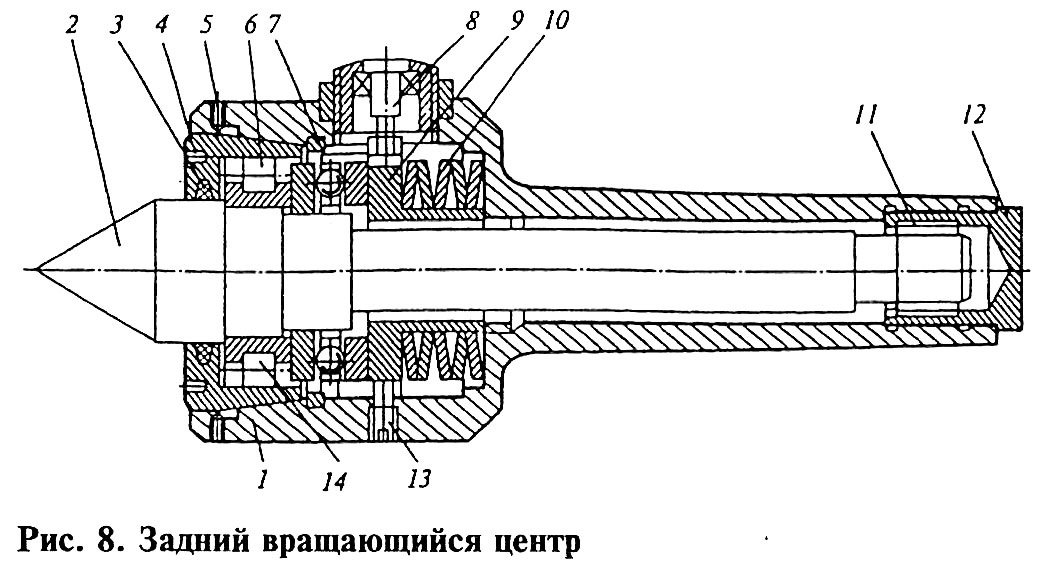

Токарные центры используют при обработке заготовок различной формы и размеров, длина которых существенно больше диаметра. Старые токарные станки имеют, как правило, невращающиеся задние центры. При модернизации станка для обработки с большими скоростями и нагрузками применяют задние вращающиеся центры (рис. 8). Показанная конструкция вращающегося центра с указателем осевого усилия предназначена для базирования и закрепления заготовок типа вала, устанавливаемых в поводковых патронах при обработке на токарных станках, в том числе с ЧПУ.

Вращающийся центр обеспечивает передачу больших осевых сил и контроль силы прижима штырей к торцу заготовки. При поджиме заготовки вращающимся центром с помощью пневмо- или гидропривода пиноли задней бабки центр 2 через подшипники 6 и 14 и фланец 9 сжимает пакет тарельчатых пружин 10. При этом индикатор указателя 8 значений осевых сил показывает также значения деформации тарельчатых пружин. Перед эксплуатацией индикатор тарируют, нагружая центр заранее известной осевой силой.

Задний конец центра 2 вращается в игольчатом подшипнике 11, который крепится в корпусе 1 заглушкой 12. Фланец 9 связан с корпусом 1 посредством винта 13. Перемещение фланца в осевом направлении ограничивается кольцом 7. Вытеканию смазки препятствует уплотнение 3, смонтированное в гайке 4, законтренной винтом 5.

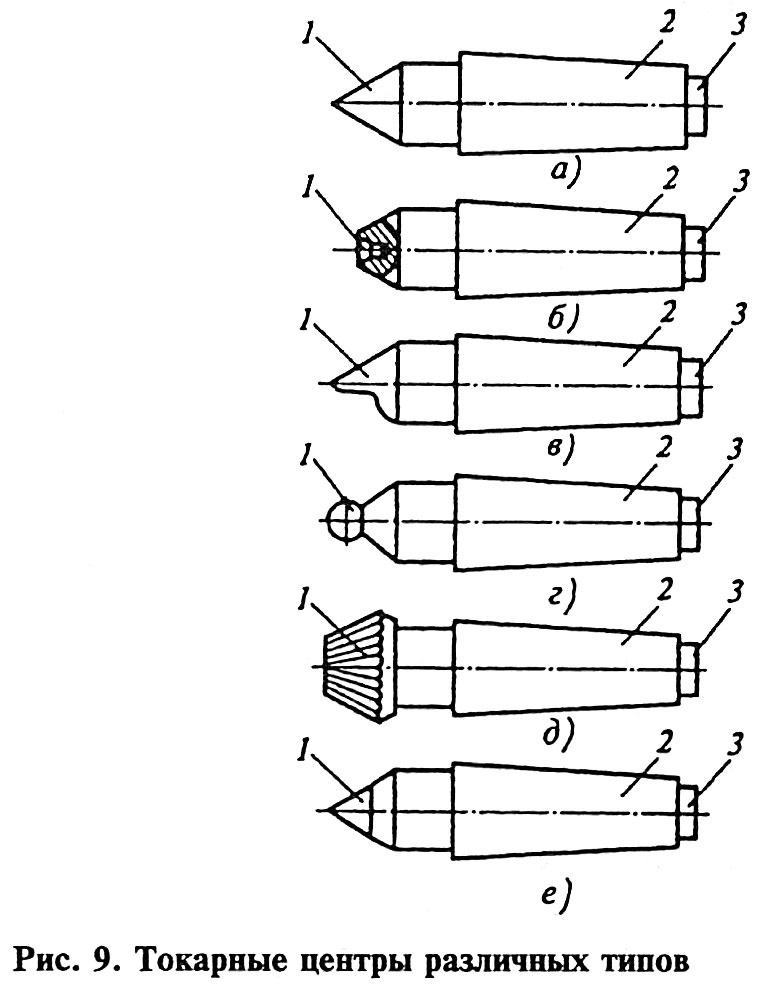

В зависимости от конкретной обрабатываемой детали в ряде случаев при модернизации заменяют центр. Рассмотрим применяемые конструкции. Угол при вершине рабочей части 1 центра (рис. 9, а, б) обычно равен 60°. Диаметр опорной части 3 меньше наименьшего диаметра хвостовой части 2 конуса. Это позволяет вынимать центр из гнезда без повреждения конической поверхности хвостовой части заготовки.

Центр, показанный на рис. 9, б, служит для установки заготовок диаметром до 4 мм. В таких заготовках вместо центровых отверстий имеются наружные углубления — конические поверхности с углом при вершине 60°, в которые входит внутренний конус центра, называемый обратным. Если необходимо подрезать торец заготовки, применяют срезанный центр (рис. 9, в), который устанавливают только в пиноль задней бабки. Центр со сферической рабочей частью (рис. 9, г) используют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка.

Центр с рифленой рабочей поверхностью рабочей части (рис. 9, д) предназначен для обработки заготовок с большим центровым отверстием без поводкового патрона.

В процессе обработки заготовки в центрах передний центр вращается вместе с ней и служит только опорой; задний центр при этом неподвижен. Вследствие нагрева при вращении он теряет твердость и интенсивно изнашивается. Поэтому задний центр изготовляют из углеродистой стали с твердосплавной рабочей частью (рис. 9, ё).

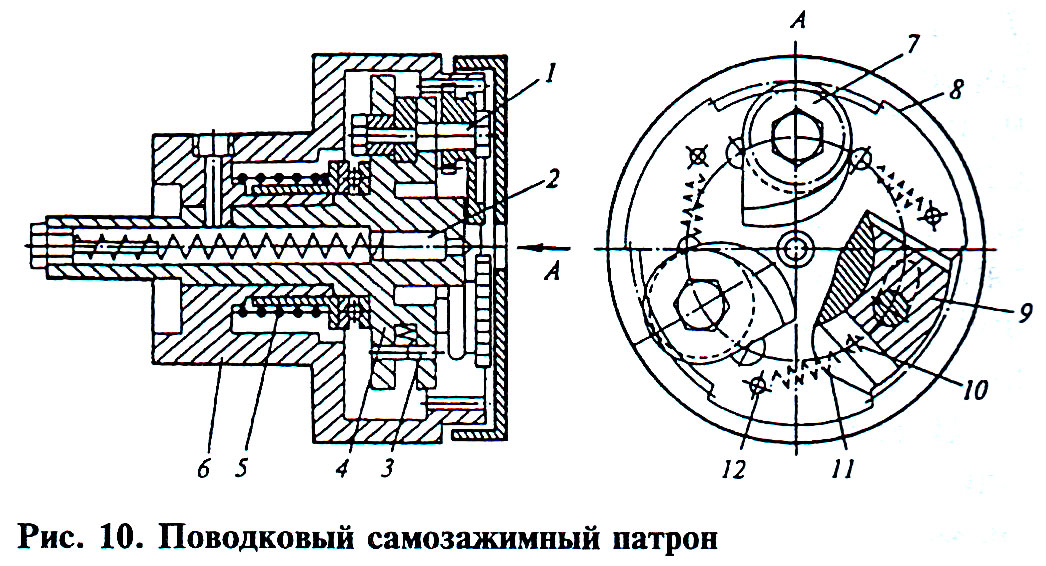

Токарные центры работают совместно с поводковыми самозажимными патронами. Патрон (рис. 10) предназначен для базирования и передачи крутящего момента заготовкам типа вала, установленным в центрах токарных станков, в том числе с ЧПУ.

При поджиме заготовки пинолью задней бабки подпружиненный плавающий центр 2 утопает, и торец заготовки устанавливается на базирующий торец подвижного корпуса 4 с предварительным натягом. При дальнейшем движении пиноли корпус 4 перемещается в осевом направлении, сжимая возвратную пружину 5, и поворачивается по часовой стрелке по винтовому пазу относительно установленной в корпусе 6 цилиндрической шпонки с зубчатыми секторами 8.

Венец корпуса 4 выполнен с круговым пазом 3, в котором установлены сухари 9 с закрепленными на них осями 1. При повороте корпуса 4 зубчатые колеса-кулачки 7, установленные на осях 1 и входящие в зацепление с зубчатым сектором 8, поворачиваются против часовой стрелки до соприкосновения с заготовкой с усилием натяга, создаваемого пружинами 11, закрепленными на штифтах 10 к 12 в корпусе 4 и сухарях 9. После фиксации кулачков 7 на поверхности заготовки дальнейший поворот кулачков прекращается. Это устраняет возможность смещения заготовки с плавающего центра. При дальнейшем повороте корпуса 4 до упора в корпус б сухари 9 (с осями 1 и кулачками 7) перемещаются в пазу корпуса 4, растягивая пружины 11. При этом корпус 4, кулачок 7, заготовка и защитный кожух перемещаются в осевом направлении. Зажим заготовки осуществляется одновременным базированием на плавающий центр и неподвижный торец корпуса 6.

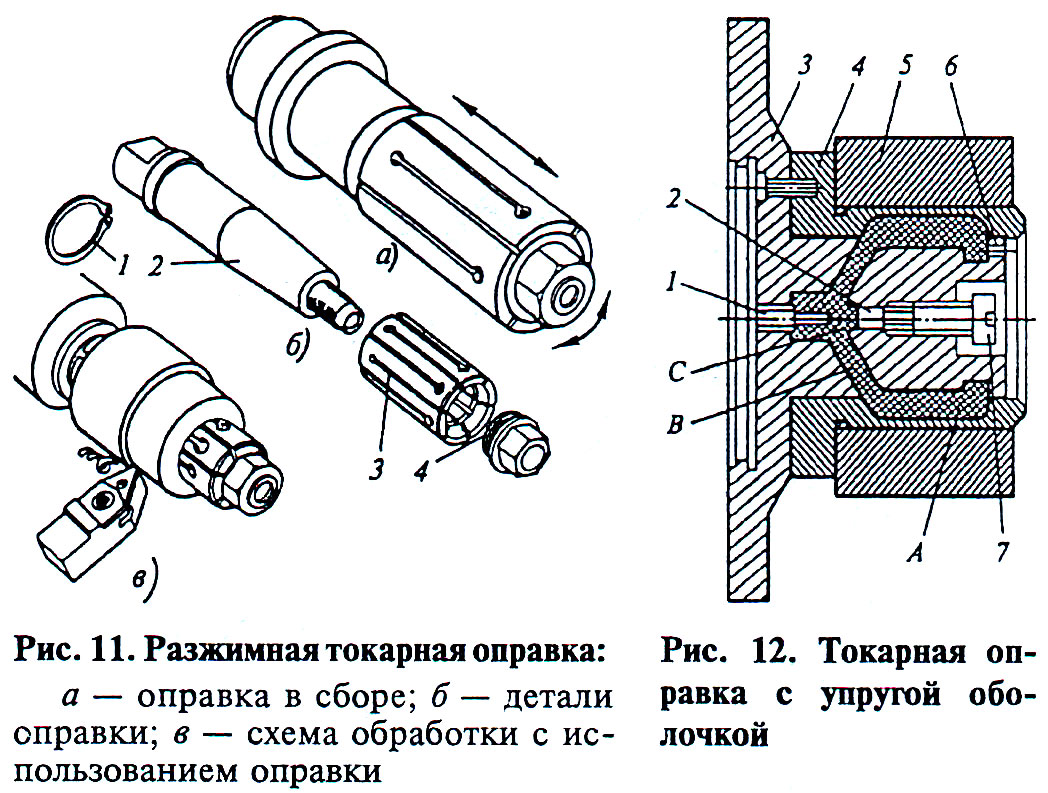

Токарные оправки применяют при модернизации токарных станков в случае закрепления заготовки в центрах, если требования к качеству обработки высокие. Разжимная токарная оправка (рис. 11) предназначена для базирования и закрепления заготовок при необходимости обработки наружных поверхностей деталей типов фланца, зубчатого колеса, втулки, стакана и др.

Заготовку насаживают на цангу 3 оправки 2 до упора в разжимное упорное кольцо 1 или промежуточную втулку и закрепляют гайкой 4. При этом цанга, перемещаясь по конусной поверхности оправки, разжимается, закрепляя заготовку. Оправку с заготовкой устанавливают в шпиндель станка. После обработки заготовки оправку снимают со станка. Для разжима заготовки гайку вращают в противоположном направлении, в результате чего цанга перемещается в исходное положение.

Для закрепления заготовки могут быть применены токарные оправки с упругой оболочкой (рис. 12). Корпус 3 оправки крепится к фланцу шпинделя станка. На корпусе закрепляется втулка 4, канавки которой вместе с канавками корпуса образуют полости А, В и С, заполняемые гидропластом. При вращении винта 7 плунжер 2 перемещается, выдавливая гидропласт из полости С в полость А. Тонкая стенка втулки под давлением гидропласта деформируется, увеличивая посадочный диаметр втулки и создавая натяг при закреплении заготовки 5. Упор 1 ограничивает перемещение плунжера 2, а пробка 6 закрывает отверстие, через которое выходит воздух при заполнении полостей оправки гидропластом.

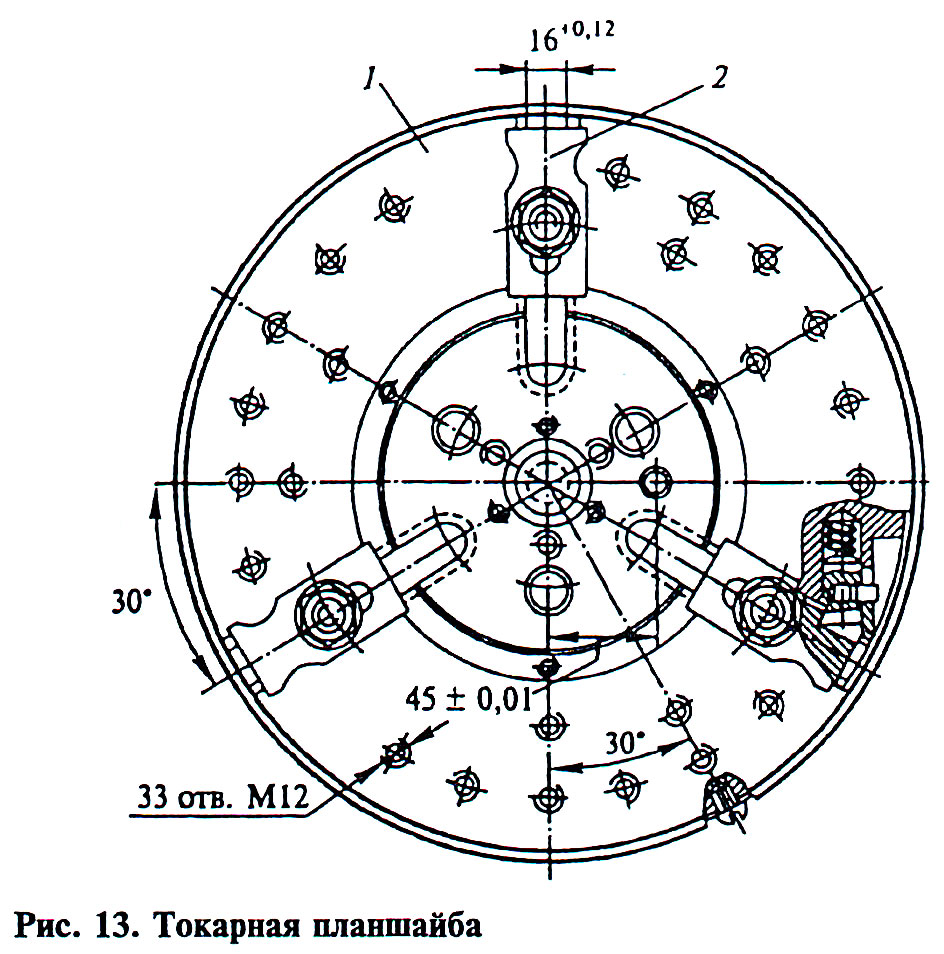

Планшайбы отличаются конструкцией, наружными диаметрами, числом пазов для крепления наладок, размерами и расположением центрирующих элементов. Их целесообразно использовать при модернизации токарных станков, работающих в условиях мелкосерийного производства.

На рис. 13 представлена конструкция унифицированной переналаживаемой токарной планшайбы многократного применения, предназначенной для обработки мелких и средних заготовок. Приспособление состоит из диска, который навинчивается на шпиндель станка, и дополнительного диска 1, прикрепленного к корпусу болтами. Три прихвата 2 передвигаются по пазам диска 1 на сухарях. Заготовка устанавливается на сменной наладке и закрепляется вручную прихватами или прихватами с регулируемой опорой, устанавливаемыми в один из рядов 33-х отверстий. В отдельных случаях используется центральный зажим. Для установки наладок может быть использована также кольцевая выточка.

Заготовку можно устанавливать непосредственно на диск. При выполнении работ, связанных с высокими требованиями к соосности обработанных поверхностей, диск приспособления можно выверить с помощью индикатора по круговой канавке. После наладки приспособление закрывают защитным кожухом.

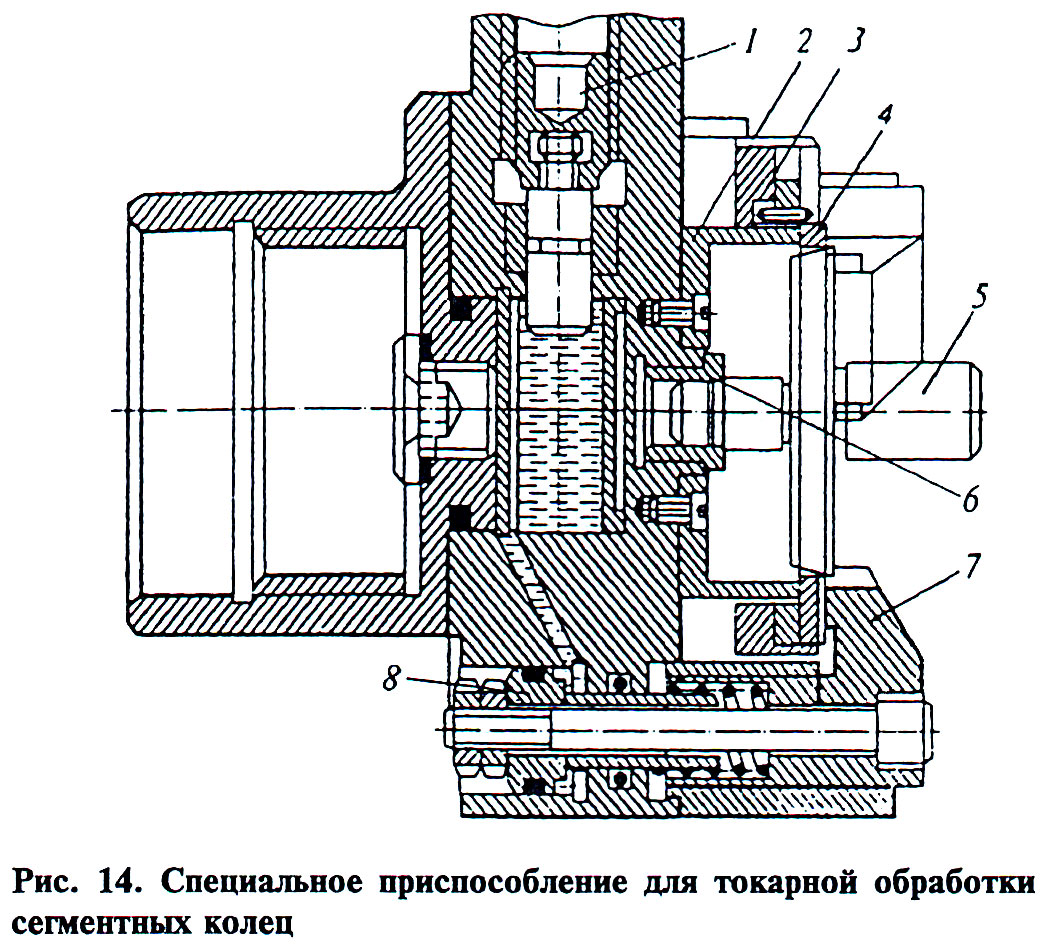

При проведении модернизации токарных станков создаются специальные и специализированные зажимные приспособления. Специализированное приспособление предназначено для многократного применения, имеет переналаживаемые базирующие поверхности для установки аналогичных заготовок типовых конфигураций в пределах определенных размеров.