- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Авторы не ставят своей задачей заявить о своем приоритете (аналогичные модернизации проводились и ранее и, наверняка, будут проводиться впредь), а также создать некое руководство. Мы попытались поделиться своим опытом по выполненной модернизации пресса и не забыть про «важные мелочи». Если наш опыт окажется кому-то полезен, мы будем считать поставленную задачу выполненной.

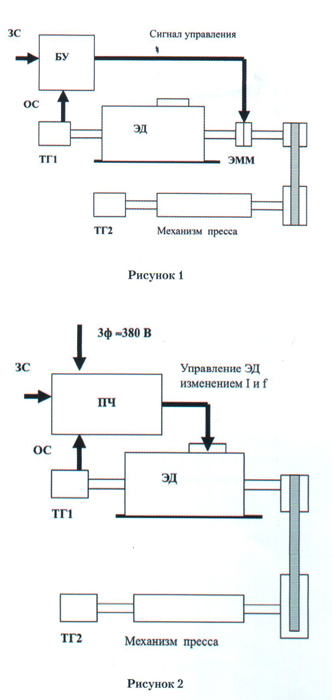

Шелл пресс был выпущен американским производителем и предназначен для производства заготовок крышек алюминиевых банок (шеллов). Электромеханическая система пресса показана на рис.1 и состоит из электродвигателя (ЭД) с тахогенератором (ТГ1), электромагнитной муфтой (ЭММ) и аналогового блока управления. Сигнал, пропорциональный скорости электродвигателя (сигнал ОС по скорости), снимается с тахогенератора (ТГ1), установленного на валу электродвигателя. Блок управления (БУ), на основе сравнения сигналов задания скорости (ЗС) и ОС по скорости, управляет электромагнитной муфтой с электромагнитным тормозом, посредством которой электродвигатель подключается к механизму пресса. Передача крутящего момента осуществляется через ременную передачу. Скорость вращения механизма пресса также контролируется по тахогенератору (ТГ2).

Шелл пресс был выпущен американским производителем и предназначен для производства заготовок крышек алюминиевых банок (шеллов). Электромеханическая система пресса показана на рис.1 и состоит из электродвигателя (ЭД) с тахогенератором (ТГ1), электромагнитной муфтой (ЭММ) и аналогового блока управления. Сигнал, пропорциональный скорости электродвигателя (сигнал ОС по скорости), снимается с тахогенератора (ТГ1), установленного на валу электродвигателя. Блок управления (БУ), на основе сравнения сигналов задания скорости (ЗС) и ОС по скорости, управляет электромагнитной муфтой с электромагнитным тормозом, посредством которой электродвигатель подключается к механизму пресса. Передача крутящего момента осуществляется через ременную передачу. Скорость вращения механизма пресса также контролируется по тахогенератору (ТГ2).

Недостатком этой системы является, прежде всего, ее нестабильность. Аналоговый блок управления не может обеспечить высокую точность воспроизведения заданных параметров в условиях изменения температуры и влажности окружающей среды. А также колебания напряжения и частоты питающей сети.

Электромагнитная муфта (посредством которой и осуществляется управление скоростью пресса) имеет высокую инерционность и механически изнашивается.

Система электропривода с электромагнитной муфтой

Задачей модернизации системы электропривода является повышение надежности и устойчивости работы пресса. Для этого было решено кардинально изменить систему электропривода в целом. Перейти на современную модель - преобразователь частоты + асинхронный электродвигатель, исключить электромагнитную муфту и ввести прямое управление электродвигателем на основе сигналов задания и обратной связи по скорости.

Такие системы (на рис. 2 представлена ее структурная схема) широко известны и внедряются во множестве на различных типах оборудования.

В нашем случае задача состояла в минимальном времени замены системы. Останавливать пресс более чем на двое суток не позволяли технологические условия. Поэтому детально и обстоятельно прорабатывались все «мелочи», на которых мы хотим остановиться отдельно.

Выбор оборудования

Частотные преобразователи, соединяющие в себе функции силового преобразователя со звеном постоянного тока и промышленного контроллера, выпускаются многими компаниями, как в России, так и в других странах. Мы остановили свой выбор на преобразователе ABB (Asea Brown Boveri) серии ACS 800. Оборудование ABB (в том числе и частотные преобразователи) широко представлено на заводе, что в основном и определило наш выбор. Асинхронный электродвигатель с тахогенератором также был заказан у компании ABB с целью упрощения сопряжения оборудования.

Но анализ посадочных размеров показал, что мы не сможем применить стандартный электродвигатель. Исключая электромагнитное сцепление мы столкнулись с необходимостью заказать электродвигатель с валом значительно длиннее стандартного (иначе не представлялось возможным установить шкив ременной передачи). Для получения сигнала обратной связи по скорости двигатель оснащен импульсным датчиком (энкодером), а соответствующий модуль связи включен в комплект при заказе преобразователя частоты.

Также на этапе подготовки была составлена таблица подключения сигналов управления и сигнализации к ПЧ, для чего в комплект ПЧ был включен дополнительный релейный модуль.

Особым условием было сохранение внешних сигналов управления. Новая система встраивалась и адаптировалась к имеющейся ни в коем случае не нарушая структуры общего управления прессом. Это позволяло (в случае неудачи) достаточно быстро восстановить старую систему электропривода и не нарушить технологический процесс.

Монтаж оборудования

Когда все заказанное оборудование прибыло на завод, мы собрали систему отдельно и опробовали ее в работе. В спокойной обстановке была проверена фазировка энкодера, начальная установка параметров в частотном преобразователе и выполнена проверка функционирования системы.

Когда все заказанное оборудование прибыло на завод, мы собрали систему отдельно и опробовали ее в работе. В спокойной обстановке была проверена фазировка энкодера, начальная установка параметров в частотном преобразователе и выполнена проверка функционирования системы.

Заранее была заказана и изготовлена переходная плита, позволяющая установить новый электродвигатель на место ранее используемого.

Убедившись в полной готовности оборудования, мы перешли к работам по замене системы электропривода. Демонтаж старого и установка нового электродвигателя, а также установка и подключение ПЧ было выполнено в течение одной рабочей смены. В конце был проведен запуск новой системы электродвигателя в «ручном» режиме (управление проводилось с панели управления ПЧ).

На следующий день мы приступили к настройке новой системы управления.

Убедившись, что система правильно отрабатывает сигналы управления и корректно передает сигналы состояния, мы перешли к настройке контура регулирования скорости.

Благодаря тому, что ПЧ серии ACS 800 имеет встроенный режим идентификации параметров и автоматическую настройку контура скорости, наша задача свелась к активизации этих функций и оценке результатов.

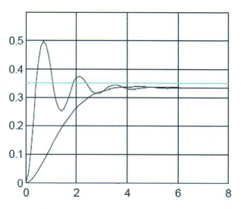

Учитывая, что для технологического процесса важна быстрота достижения заданного значения скорости, мы остановили свой выбор на колебательном законе регулирования. Запас мощности позволил достичь уровня заданной скорости (примерно 4/5 номинальной скорости электродвигателя) менее чем за 1 с, а общая продолжительность переходного процесса составила примерно 4 с.

Был выявлен один резонансный участок, но максимальная резонансная амплитуда не превышала 1/6 от значения номинальной скорости. Благодаря большому моменту инерции системы удалось достичь почти оптимальных (с точки зрения законов теории автоматического регулирования) показателей переходного процесса.

Анализируя график обратной связи (сигнал с энкодера), мы обнаружили циклическое изменение частоты вращения, природа которого – небольшая шкивов ременной передачи, устраненная по обнаружению. Таким образом, появилась дополнительная возможность контролировать механику пресса.

По результатам работы пресса в течение 3-х месяцев мы можем с удовлетворением отметить, что устойчивость работы пресса значительно повысилась. Количество остановов, связанных с нестабильностью скорости, сократилось.

В заключении хочется сказать, что проделанная работа была выполнена на высоком уровне благодаря четко поставленной задаче, большой и кропотливой подготовительной работе, хорошему взаимодействию и высокому профессионализму всех участников.

Е. Меркель

Журнал «Металлообработка и станкостроение», №5, май 2009 г.