- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

|

|

|

|

|

|

|

|

|

|

|

Рассматриваются вопросы модернизации и расширения технологических возможностей станков с ЧПУ и обрабатывающих центров за счет эффективного применения современных приспособлений (например, для обработки с одного установа до пяти сторон заготовки).

Приводятся конструкции приспособлений и их элементы, специфические требования к установке приспособлений на станки с ЧПУ.

Особенности зажимных приспособлений и требования к ним.

Эффективность использования станочных приспособлений в станках с ЧПУ обусловливает ряд специальных требований:

Переналаживаемые приспособления эффективно применять на станках с ЧПУ для обработки широкой номенклатуры заготовок. Специальные приспособления целесообразно применять лишь в условиях крупносерийного производства.

Примеры эффективного применения приспособлений для станков с ЧПУ.

Приспособления многократного применения наиболее эффективны при использовании на станках с ЧПУ. Обработка в одном приспособлении различных заготовок на станках с ЧПУ в мелко- и среднесерийном производстве резко сокращает число приспособлений, а следовательно, и затраты на них, поскольку одно приспособление многократного применения заменяет значительное число специальных, предназначенных для установки и закрепления лишь определенных заготовок. Специальные приспособления целесообразно использовать лишь как исключение при невозможности создания конструкций и элементов многократного применения.

Для станков с ЧПУ широко применяют наладки, компонуемые из комплекта заранее изготовленных универсальных установочных и зажимных элементов. Такие элементы собирают на базовой части приспособлений — плитах или угольниках.

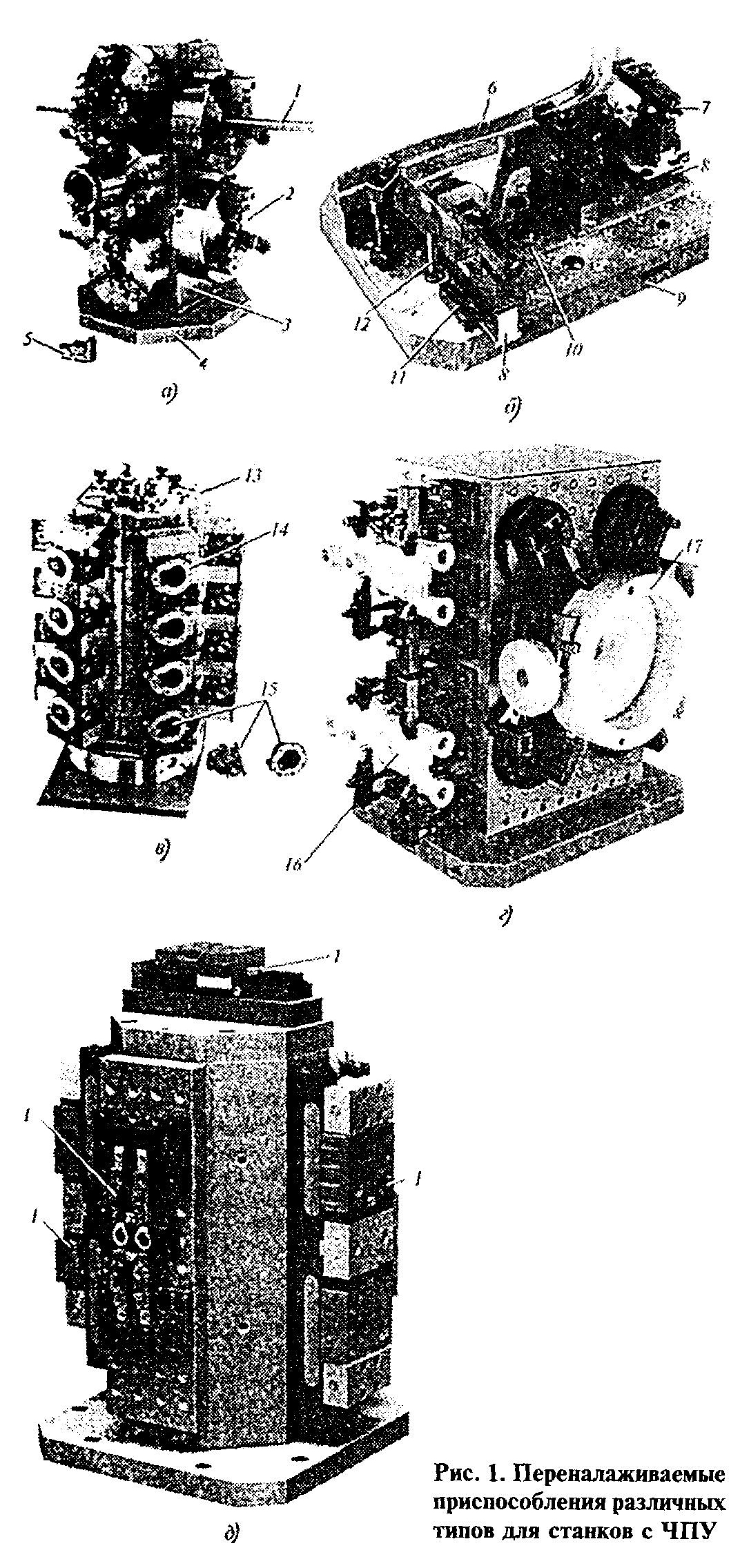

На рис. 1, а показано переналаживаемое приспособление универсально-безналадочное для станков с ЧПУ. Оно представляет собой плиту 4, на которой устанавливается колонка 3 со смонтированными на ней стандартными трехкулачковыми патронами 2. Кулачки 5 патронов могут быть сменными при изменении заготовки 1. Такое переналаживаемое приспособление эффективно используют в условиях единичного и мелкосерийного производства.

Переналаживаемое приспособление сборно-разборное (рис. 1, б) собирают как специальное приспособление долгосрочного применения из готовых деталей и узлов: плиты 9, базовой подкладки 10, прихватов 7 с гидроприводом, базового штыря 12, специальных подставок 8, фиксирующих положение заготовки 6 планкой 11, которая фиксирует положение базового элемента. Возможно частичное использование в компоновке приспособления специальных деталей. Заготовки могут контактировать с базами приспособлений через их частично доработанные базовые поверхности. Такие приспособления собирают на весь период производства изделия (1,5...2 года). Применение приспособлений сборно-разборных эффективно в серийном и крупносерийном производстве. Цикл оснащения операции этими приспособлениями состоит из проектирования и изготовления специальных деталей и сборки приспособления.

Переналаживаемые приспособления специализированные наладочные (рис. 1, в) обеспечивают базирование и закрепление родственных по конфигурации заготовок 15 различных габаритных размеров с идентичными схемами базирования. Компоновка такого приспособления состоит из специализированного (по схеме базирования и виду обработки типовых групп заготовок) базового агрегата 13 и сменных наладок 14. Специальные наладочные приспособления отличаются применением многоместных конструкций, что эффективно для крупносерийного производства при групповой обработке заготовок. Цикл оснащения технологической операции приспособлениями типа специальных наладочных состоит из проектирования, изготовления и установки наладки для конкретной заготовки на базовый агрегат.

Переналаживаемые приспособления универсально-наладочные (рис. 1, г) применяют на станках с ЧПУ в том случае, когда базовая часть приспособления остается постоянной, а изменяется только сменная наладка в зависимости от обрабатываемых заготовок 16 и 17. Такие приспособления применяют в условиях крупносерийного производства.

Применение приспособлений универсально-сборных из стандартных универсальных элементов эффективно в условиях единичного и мелкосерийного производства. На рис. 1, д показано приспособление, позволяющее обрабатывать различные заготовки, укрепленные на пяти поверхностях корпуса.

После обработки партии заготовок приспособления разбирают, составные части могут вновь многократно использоваться в новых компоновках.

Цикл оснащения технологической операции приспособлениями типа универсально-сборных состоит в сборке таких приспособлений из их элементов. Недостатком приспособлений типа универсально-сборных является их невысокая жесткость, что не позволяет обрабатывать точные детали.

В качестве средств механизации закрепления заготовок в приспособлениях обрабатывающих центров и станков с ЧПУ используются пневматические, гидравлические, электромеханические, электромагнитные, магнитные, вакуумные, электростатические и пружинные приводы. Выбор привода станочного приспособления определяется конструкцией станка, размерами партии обрабатываемых деталей, их конструкцией и другими факторами. Применение пневматических и гидравлических приводов обеспечивает возможность повышения производительности обработки также благодаря автоматизации подвода-отвода или поворота прихватов, что особенно эффективно при наличии большого числа последних в приспособлении.

В гидравлических приспособлениях обрабатывающих центров применение индивидуальных цилиндров позволяет конструктивно просто осуществлять многоточечные зажимы, т. е. широко применять приспособления для многоместной и многопозиционной обработки. На рис. 2 показано многоместное гидрофицированное приспособление станка типа обрабатывающего центра.

Гидравлический привод — самостоятельная установка, состоящая из гидродвигателя, рабочего цилиндра, насоса для подачи масла в цилиндр, бака для масла, аппаратуры управления и регулирования давления в трубопроводах. В зависимости от назначения и мощности гидравлический привод может обслуживать как одно приспособление, так и группу из трех-пяти приспособлений на нескольких станках или группу из 25...35 приспособлений, установленных на различных станках цеха.

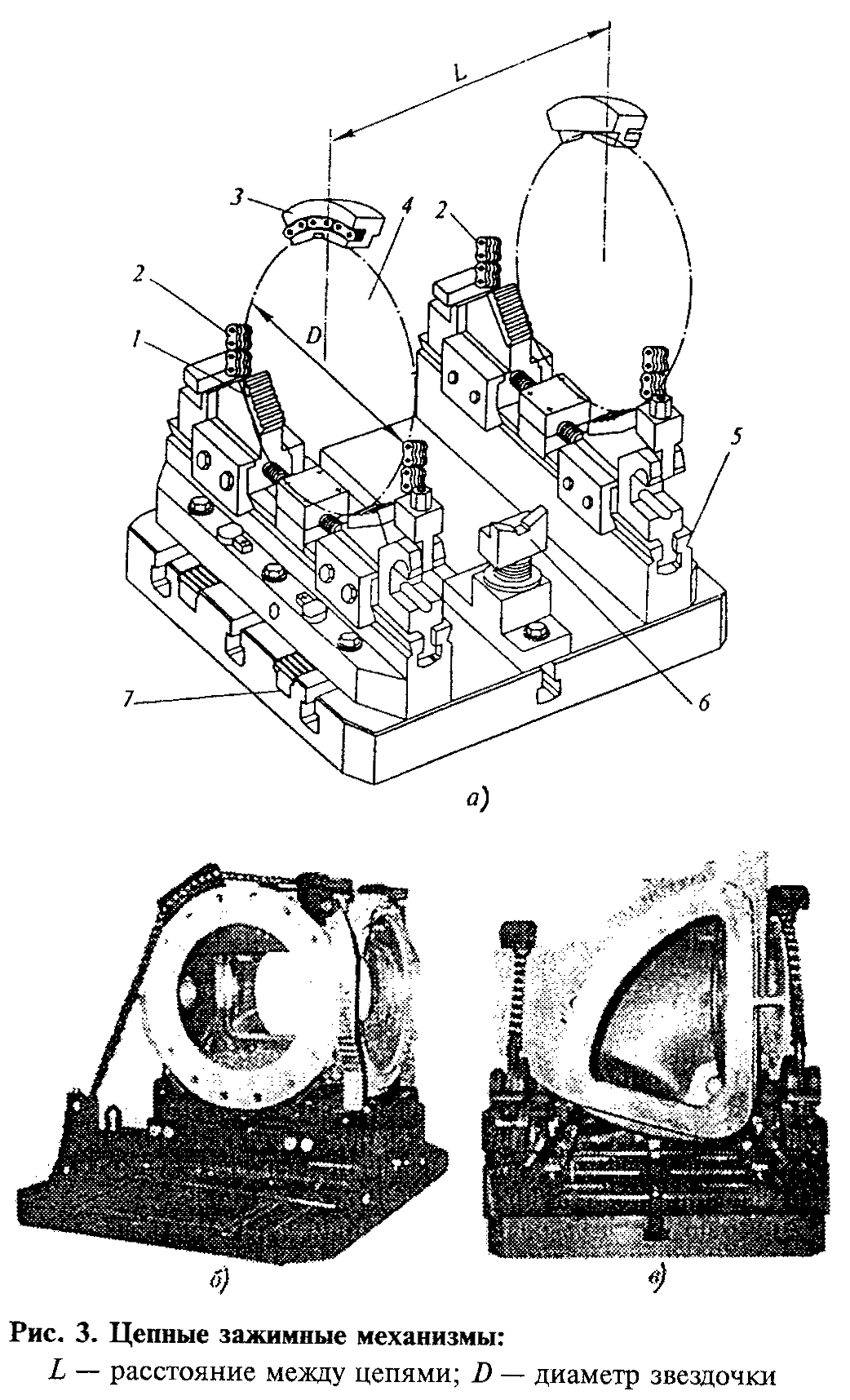

Вместо приспособлений, компонуемых из зажимных элементов, которые заранее изготовлены, находят применение цепные зажимные механизмы. Они предназначены для закрепления заготовок различных конструкций и типоразмеров в переналаживаемых приспособлениях. На рис. 3 показаны схема цепного зажимного механизма (рис. 3, а) и некоторые конструкции таких приспособлений (рис. 3, б, в).

Заготовку 4 (на рис. 3, а заготовка показана условно) закрепляют цепью 2, а большие заготовки —- двумя цепями. Цепи охватывают заготовки различных профилей и размеров благодаря У-образным кулачкам 1 различного профиля, которые могут быть самоцентрирующими или перенастраиваемыми. Фиксация концов цепи и ее натяжение осуществляются с помощью захватного устройства 3. Цепной зажимной механизм может перемещаться по осям X, У и Z pa6oчeгo пространства за счет перенастраиваемых зажимных и позиционирующих элементов 6. Перемещение вдоль оси X осуществляется с помощью рейки 7, а вдоль оси Y - по направляющим 5.

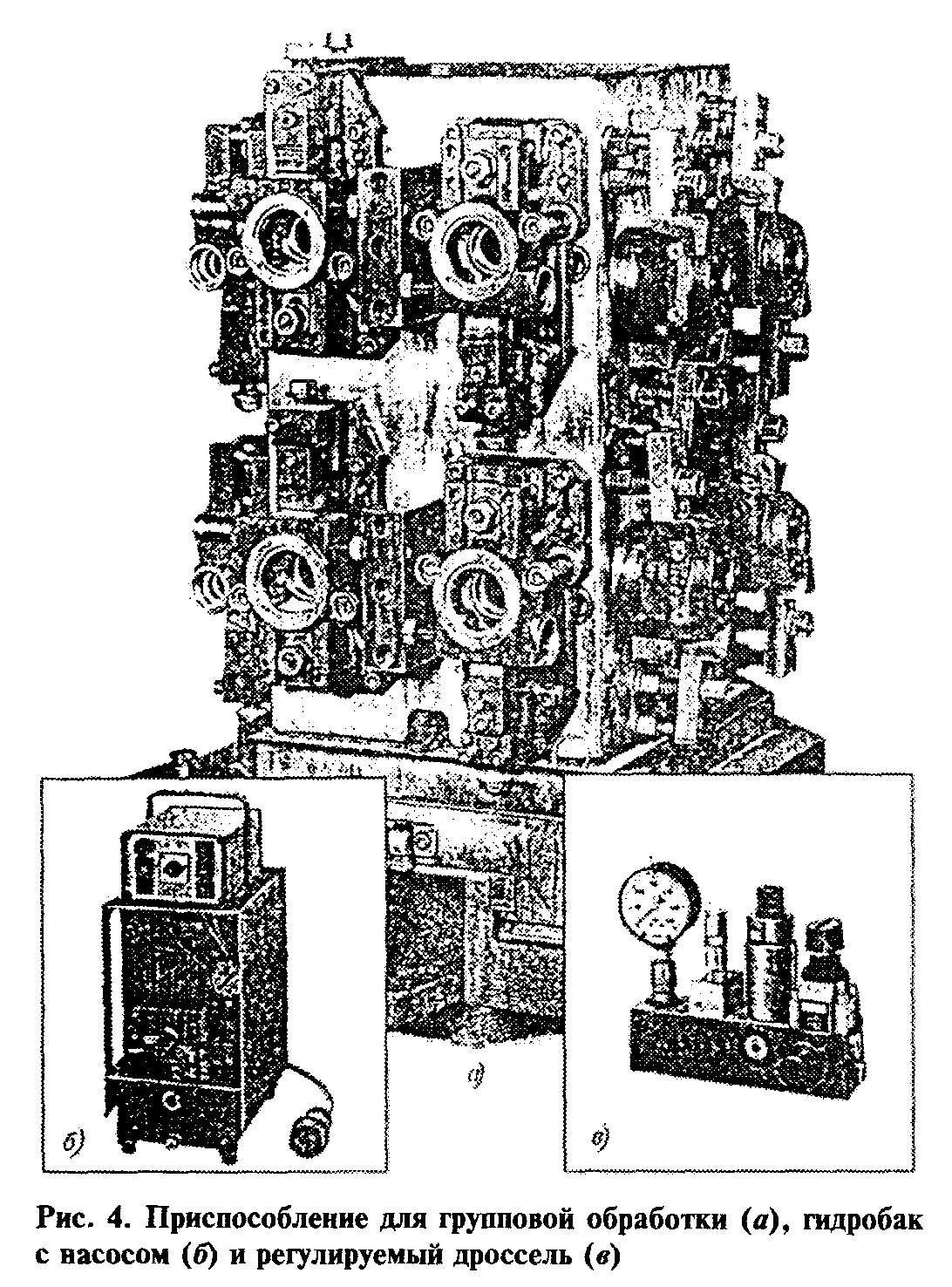

В ряде случаев приспособление может быть многопозиционное и предназначено для групповой обработки заготовок, близких по типоразмеру, но имеющих различную конфигурацию. Это позволяет обрабатывать, например, всю номенклатуру деталей, образующих партию, необходимую для сборки узла или изделия. На рис. 4, а показано приспособление для групповой обработки партий разных заготовок, установленных на каждой грани его корпуса. В свою очередь, на каждой грани корпуса можно при необходимости устанавливать несколько одинаковых заготовок. Приспособление имеет индивидуальный привод — гидробак с насосом (рис. 4, б) и регулируемый дроссель (рис. 4, в).

Конструкции элементов приспособлений для станков с ЧПУ.

Принципиальные отличия конструкций приспособлений для станков с ЧПУ от приспособлений для аналогичных станков с ручным управлением наиболее характерны для фрезерно-сверлильно-расточной группы и обрабатывающих центров, в которых применяют универсально-наладочные элементы (базовая часть — накладные плиты), в большинстве случаев жестко закрепляемые на столах станков. Сменные наладки, а также базирующие и зажимные элементы, сборочные единицы устанавливают и закрепляют на накладных плитах. Базовые накладные плиты выполняют с пазами, сеткой пазов, сеткой резьбовых отверстий, сеткой пазов и цилиндрических отверстий, пазами и сеткой цилиндрических отверстий, сеткой чередующихся цилиндрических и резьбовых отверстий, сеткой ступенчатых отверстий, верхняя часть которых выполнена цилиндрической, а нижняя — резьбовой. Цилиндрические гладкие отверстия используют для базирования установочных элементов, а пазы — для крепления установочных и зажимных элементов.

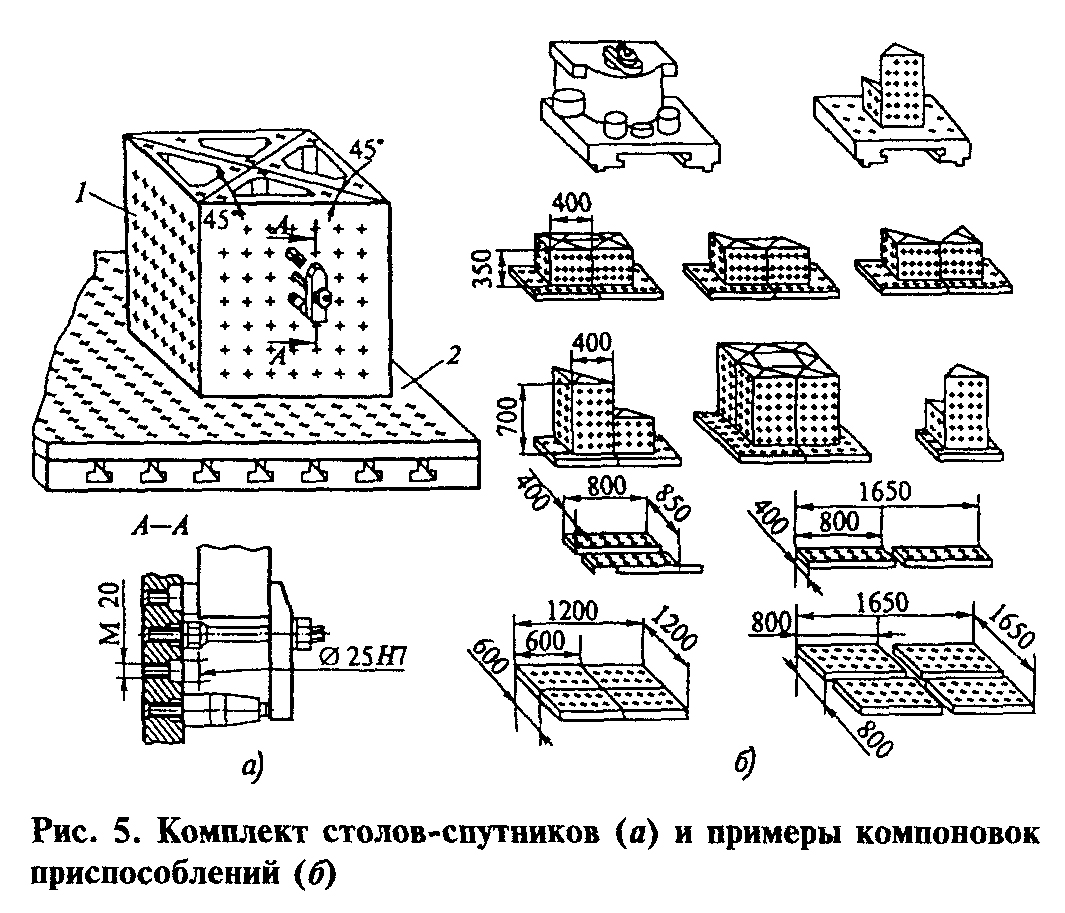

Комплект столов-спутников (КСС) универсально-наладочных приспособлений (рис. 5, а) состоит из унифицированных узлов: базовых плит 2 и устанавливаемых на них угольников 1 с точно расположенной сеткой координатно-фиксирующих отверстий (КФО), верхняя часть которых выполнена цилиндрической, а нижняя — резьбовой. Отверстия предназначены для установки и закрепления сменных наладок — базирующих и зажимных элементов комплекта.

Различные компоновки угольников на базовой плите (рис. 5, 6) обеспечивают возможность сборки широкой номенклатуры приспособлений, в том числе многоместных. Приспособления могут быть установлены как на столе станка, так и на столах- спутниках. В карте сборки приспособления указываются рабочее положение заготовки и места установки базирующих и крепежных элементов. Карта наладки передается на участок сборки, на котором компонуют приспособления. После обработки в цехе партии заготовок приспособление передается на участок сборки-разборки.

Применение КСС обеспечивает возможность разработки управляющих программ технологического процесса обработки для широкой номенклатуры заготовок, сокращение времени и расходов на проектирование и изготовление приспособлений, повышение производительности труда рабочих при компоновке приспособлений, использование рабочих более низкой квалификации вследствие упрощения конструкций, высокую точность базирования заготовок и ее ориентацию относительно начала координат станка (нулевой точки). Разработка управляющей программы технологического процесса с использованием технических данных КСС и чертежа заготовки сокращает время технологической подготовки производства. Недостатком системы является ручное закрепление заготовок.

Комплект элементов универсально-наладочных приспособлений (рис. 6) состоит из базовой части и сменных наладок. Базовой частью приспособлений являются универсальные базовые плиты 1 и угольники 2 (рис. 6, а) с сеткой Т-образных пазов и КФО, имеющих цифровую индикацию по двум осям. Плиты и угольники изготовлены из высокопрочного чугуна СЧ45. КФО выполнены в закаленных стальных втулках, запрессованных в отверстия плит и угольников.

Комплект универсальных базирующих и зажимных элементов (рис. 6, б) предназначен для компоновки приспособлений на базовой части приспособления. Базирующие элементы представлены в трех исполнениях: переходные плиты с сеткой КФО; прямоугольные опоры, высота которых кратна 25 мм, с двумя КФО; опоры с постоянной высотой, двумя КФО и переставным упором, устанавливаемым на верхней поверхности. В комплект зажимных элементов входят кулачковые зажимы, являющиеся одновременно опорами; зажимы для закрепления заготовок сверху — ручные и автоматизированные с гидроцилиндром двустороннего действия; зажимы для закрепления заготовок сбоку — ручные и с приводом от гидроцилиндра.

Компоновка и закрепление установочных и зажимных элементов на базовых плитах выполняется винтами и сухарями через Т-образные пазы. При установке базовых плит на поворотных столах обрабатывающих центров подвод масла к гидроцилиндрам зажимных устройств осуществляется через неподвижную ось стола станка. Базовые плиты жестко закрепляются на столе станка, и перекомпоновка приспособлений производится только во время его остановки.

Типовые компоновки приспособления для обработки заготовок с четырех и пяти сторон.

Большинство корпусных и плоских заготовок могут быть обработаны на обрабатывающих центрах за один установ с нескольких сторон (до пяти).

Для фрезерования заготовок плоских деталей по контуру приспособления строят так, чтобы закреплять их прихватами сверху. Для обработки участка, на котором установлен прихват, необходимо раскрепить заготовку и убрать прихват. После обработки участка, на котором был установлен прихват, его вновь устанавливают и снова закрепляют заготовку (закрепление с перехватом). При этом основное время (непосредственно обработки) по сравнению со вспомогательным будет незначительным (тем меньше, чем больше число прихватов).

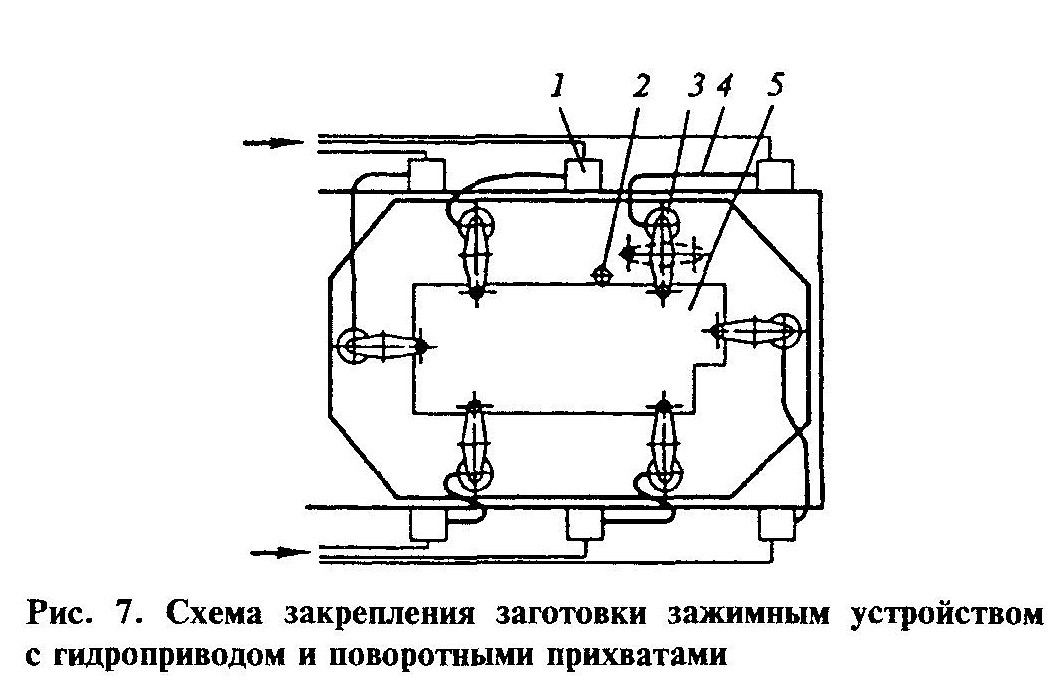

Схема закрепления заготовки гидравлическими зажимными устройствами с поворотными прихватами показана на рис. 7. Каждое из зажимных устройств 3 соединено трубопроводом 4 с золотником 1, управляемым от системы ЧПУ, что обеспечивает автоматический отжим заготовки 5 при проходе инструментом 2 (фрезой) мест ее крепления. Это дает возможность полностью обработать контур заготовки по заданной программе — при подходе фрезы к прихвату он автоматически поворачивается. При этом заготовка временно остается закрепленной остальными прихватами. После прохода инструмента прихват автоматически поворачивается в прежнее положение, закрепляя заготовку. При приближении инструмента к следующим прихватам они поочередно поворачиваются, обеспечивая автоматический перехват заготовки, т. е. ее последовательное перезакрепление в разных точках для непрерывной обработки заготовки по контуру.

В качестве источника давления масла в гидроцилиндрах зажимных устройств применяют пневмогидравлический преобразователь давления. Последовательное раскрепление заготовки и автоматический поворот прихвата для прохода инструмента, поворот в исходное положение и закрепление заготовки по команде системы ЧПУ осуществляются переключением золотника.

При обработке заготовок корпусных деталей, устанавливаемых на поворотных столах обрабатывающих центров, наибольшая эффективность достигается при обеспечении полной доступности инструмента к заготовке. Заготовки небольшой высоты, имеющие обработанную на предыдущей операции достаточно большую плоскую установочную поверхность, можно закреплять на плитах с постоянными магнитами. При наличии двух технологических отверстий на заготовке и соответствующих им штырей на магнитной плите штыри базируют заготовку и воспринимают силы, стремящиеся сдвинуть ее в процессе обработки.

Для возможности обработки заготовки с четырех сторон с одного установа на станках с ЧПУ с горизонтальным шпинделем применяют различные многоместные приспособления (рис. 8), устанавливая их на поворотных столах.

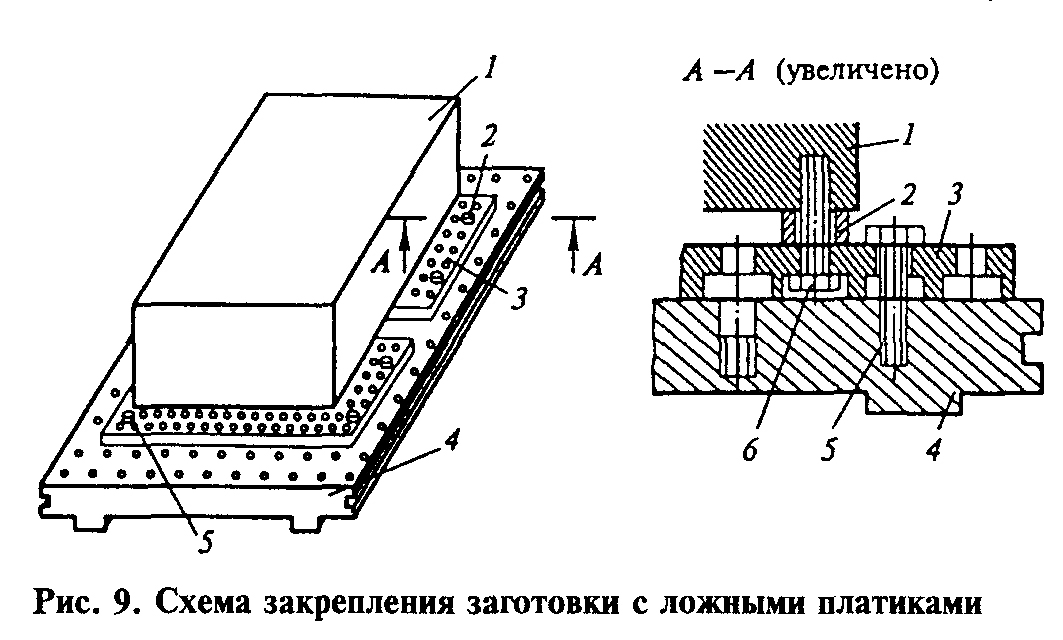

Заготовки корпусных деталей, имеющие большие платики, закрепляют прихватами или болтами, проходящими через крепежные отверстия на платиках. При отсутствии платиков у заготовки на ее нижней установочной поверхности нарезают технологические резьбовые отверстия (рис. 9). К заготовке 1 снизу винтами 6 через втулки 2 (имеющие вход для выхода инструмента) закрепляют универсальные переходные плиты 3 с сеткой отверстий, выполняющих функцию платика (ложный платик). Платики закрепляют винтами 5 на накладной плите (спутнике) 4 или на столе обрабатывающего центра.

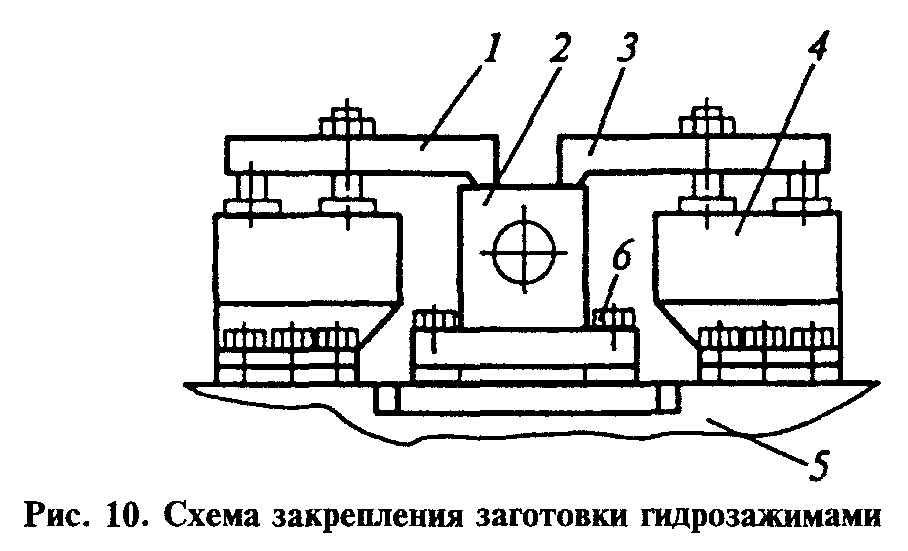

Однако закрепление заготовок через крепежные отверстия в реальных или ложных платиках будет недостаточным для обработки с интенсивными режимами резания. Поэтому для закрепления заготовки 2 (рис. 10) помимо винтов 6 используют два гидравлических зажимных устройства с автоматическим поворотом прихватов 1 и 3, являющихся автономными агрегатами. Такие агрегаты имеют корпус 4 и гидропривод, состоящий их электрогидравлического насоса и гидроцилиндра двухстороннего действия. Зажимные устройства устанавливают на столе станка справа и слева от поворотного стола 5. По окончании обработки одной из сторон заготовки по команде ЧПУ прихваты поднимаются, раскрепляя заготовку, и поворачиваются на 180°. Затем по команде ЧПУ поворотный стол с заготовкой автоматически поворачивается на 90°, прихваты поворачиваются в рабочее положение и вновь закрепляют заготовку для обработки следующей стороны.

Для обработки заготовок с пяти сторон приспособления размещают на поворотно-делительных столах с двумя осями поворота или на делительной стойке, установленной на поворотно-делительном столе станка.

Особенности установки приспособлений на станках с ЧПУ.

При модернизации станков — замене приспособлений, а также при переходе на обработку новых изделий необходимо учитывать, что основная особенность этой операции — необходимость полного базирования приспособления на столе станка, фиксированная связь с началом координат станка и быстрая смена приспособлений. Это значительно сокращает подготовительно-заключительное время, связанное со сменой приспособлений, поскольку исключает необходимость выверки приспособлений на столе станка и упрощает разработку программ изготовления деталей из заготовок.

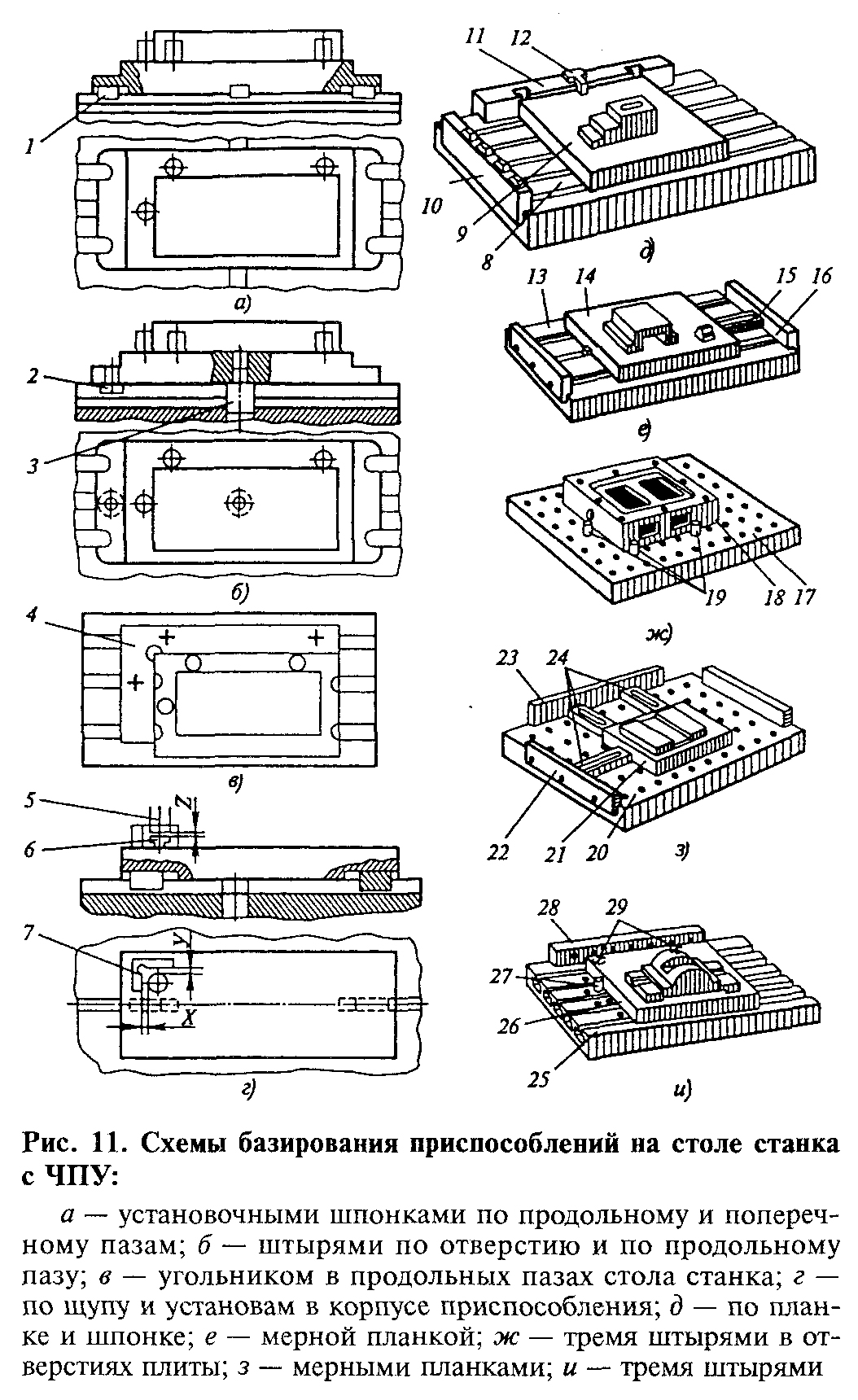

Для полного базирования в приспособлениях должны быть предусмотрены базирующие элементы, соответствующие посадочным местам станков и обеспечивающие точное положение приспособлений на столах станков. При наличии на столе станка продольных пазов и центрального поперечного паза приспособление базируется с помощью установочных шпонок 1 (рис. II, а) или штырей по продольному и поперечному пазам. Если на столе станка имеются продольные пазы и центральное отверстие, то приспособление базируется цилиндрическим штырем 3 по отверстию и штырем 2 по продольному пазу (рис. 11,6). При наличии на столе станка только продольных пазов приспособление базируется по пазу посредством двух шпонок. При этом базирование будет неполным, поскольку приспособление лишается только пяти степеней свободы. Дополнительное базирование по продольной оси стола может быть осуществлено с помощью упора на столе станка.

Приспособления можно базировать только по двум плоским поверхностям "в координатный угол" посредством точно изготовленного и выверенного угольника 4, устанавливаемого и закрепляемого в продольных пазах стола станка (рис. 11, в). При базировании приспособлений только по продольному пазу инструмент 5 в исходную точку обработки можно установить по щупу и установам 7 и 6, закрепленным на корпусе приспособления (рис. 11, г). Можно установить инструмент в исходную точку также по базовому отверстию или штырю, что, естественно, увеличивает подготовительно-заключительное время, поскольку в этом случае в шпинделе станка необходимо расположить специальную эталонную оправку, ось которой совмещают с осью отверстия или штыря приспособления, после чего оправку вынимают и устанавливают в шпиндель станка требуемый инструмент.

При установке приспособления на спутнике (палете) 8, к торцам которого прикреплены поперечная 10 и продольная 11 планки с Т-образными пазами, приспособления 9 базируют по планке 11 и шпонке 12, расположенной на планке (рис. 11, д). Базирование приспособления 14 (рис. 11, ё) возможно на спутнике 13 по Т-образному пазу посредством шпонок и в продольном направлении посредством мерной планки 15, упирающейся в торцовую планку 16. Базирование приспособления 18 на спутнике 17 с сеткой координатно-фиксирующих отверстий посредством трех штырей 19, установленных в отверстиях плиты, показано на рис. 11, ж. Приспособление 21, которое базируется на спутнике 20 с сеткой отверстий посредством мерных планок 24, упирающихся в торцовые планки 22 и 23, приведено на рис. 11, з. Базирование приспособления 26 на спутнике 25 с Т-образными пазами и отверстиями посредством штыря 27в отверстии плиты и двух штырей 29, установленных в торцовой планке 28, показано на рис. 11, и.

При установке приспособлений на станки с ЧПУ возникают дополнительные погрешности. При установке приспособлений на столы-спутники необходимо учитывать погрешность самой палеты εп, которая включает в себя погрешности изготовления палеты εизг.п, погрешности износа поверхности εиз.п,по которой осуществляется базирование приспособления, и погрешности установки палеты на станке εу.п:

εп = √(ε2изг.п + ε2из.п + ε2у.п).

Погрешность установки палеты на станке можно найти по формуле

εу.п = √(ε2б.п + ε2з.п + ε2из.п),

где εб.п — погрешность базирования палеты на столе станка; εз.п — погрешность закрепления палеты.

Модернизация станков с ЧПУ и обрабатывающих центров.

В процессе эксплуатации обрабатывающих центров возникает задача модернизации станков путем существенного изменения самих приспособлений и соответственно программных средств.

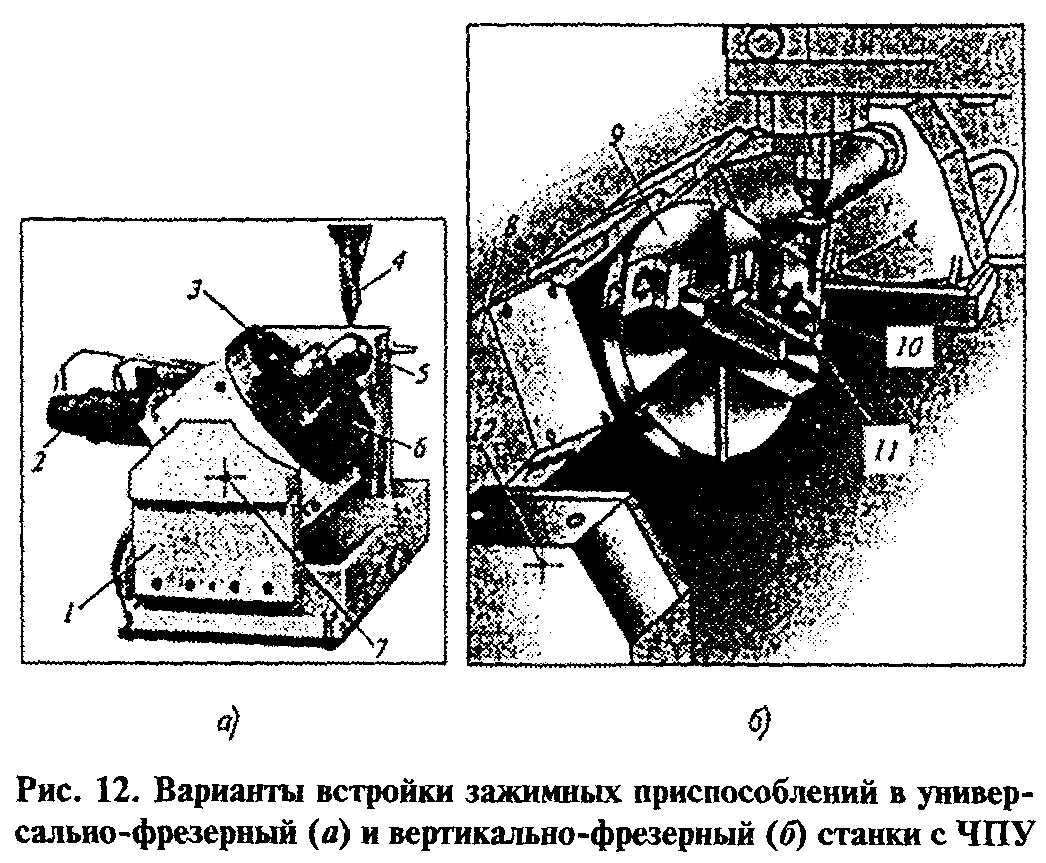

Рассмотрим это положение на примере. На рис. 12, а показано переналаживаемое зажимное приспособление, устанавливаемое на универсально-фрезерном станке с ЧПУ. В корпусе 1 приспособления расположен поворотно-делительный стол 3 с самостоятельным приводом 2. Заготовка 5 устанавливается в зажимном приспособлении 6, расположенном на поворотно-делительном столе. Поворотная часть приспособления имеет возможность вращения вокруг горизонтальной оси 7. Применение приспособления позволило обработать инструментом 4 на трехкоординатном фрезерном станке с ЧПУ заготовку, имеющую сферическую поверхность. На рис. 12, б представлено переналаживаемое приспособление для вертикально-фрезерного станка, которое включает в себя два приспособления: поворотный стол 9 и регулируемые тиски 77. Корпус 8 приспособления поворачивается вокруг оси 12. Поворотный стол управляется системой ЧПУ. Тиски регулируются вручную. Благодаря применению приспособлений трехкоординатный вертикально-фрезерный станок ведет обработку сложных заготовок 10, для обработки которых требуется пятикоординатный станок.

Б. И. Черпаков

Журнал «Ремонт, восстановление, модернизация», № 2, 2005 г.