- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Для удовлетворения потребности машиностроения, металлообработки и других отраслей в металлорежущем инструменте, а также обеспечения экономии дорогостоящих и дефицитных марок стали, применяемых при изготовлении инструмента и деталей машин, необходимо шире использовать различные износостойкие покрытия. Нанесение износостойких покрытий на контактирующие при резании поверхности инструмента или работающие на трение поверхности деталей производится карбидами вольфрама, титана, ниобия, нитридами титана, циркония, молибдена и др.

Для удовлетворения потребности машиностроения, металлообработки и других отраслей в металлорежущем инструменте, а также обеспечения экономии дорогостоящих и дефицитных марок стали, применяемых при изготовлении инструмента и деталей машин, необходимо шире использовать различные износостойкие покрытия. Нанесение износостойких покрытий на контактирующие при резании поверхности инструмента или работающие на трение поверхности деталей производится карбидами вольфрама, титана, ниобия, нитридами титана, циркония, молибдена и др.

Наибольшее распространение для создания защитных покрытий на металлических и неметаллических материалах, деталях и инструментах получил метод электроискрового легирования (ЭИЛ), позволяющий образовывать на поверхности карбиды, бориды, нитриды, карбонитриды. К основным достоинствам ЭИЛ следует отнести локальную обработку поверхности, не защищая при этом остальные поверхности детали; высокую адгезию нанесенного материала с основой; отсутствие нагрева детали в процессе обработки; возможность использования в качестве обрабатывающих материалов, как чистых материалов, так и их сплавов, металлокерамических композиций, тугоплавких соединений; отсутствие необходимости специальной предварительной подготовки обрабатываемой поверхности. Этим методом можно в широких пределах изменять механические, термические, коррозионные и другие свойства рабочих поверхностей деталей. Кроме этого, технология ЭИЛ очень проста, а необходимое оборудование малогабаритно, надежно и  транспортабельно. Производительность процесса ЭИЛ изменяется от 0,5 до 20 см2/мин. Толщина формируемых слоев находится в пределах 0,01-0,2 мм.

транспортабельно. Производительность процесса ЭИЛ изменяется от 0,5 до 20 см2/мин. Толщина формируемых слоев находится в пределах 0,01-0,2 мм.

Одним из приложений метода ЭИЛ является усовершенствование технологии ремонта шнеков и гильз сушильных машин с целью снижения себестоимости их изготовления и ремонта, упрочнения и механической обработки, увеличения износостойкости и сроков эксплуатации.

В настоящее время ремонт и упрочнение шнеков и гильз из стали 12Х18Н10Т сушильных машин проводится методом наплавки материала ВЗК до толщины порядка 8 мм с последующей механической обработкой до 4 мм. Данная технология требует больших материальных затрат, трудоемка для проведения последующей механической обработки, а износостойкость неудовлетворительная.

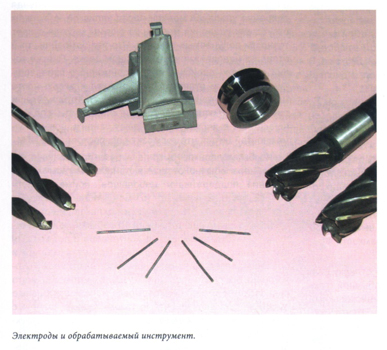

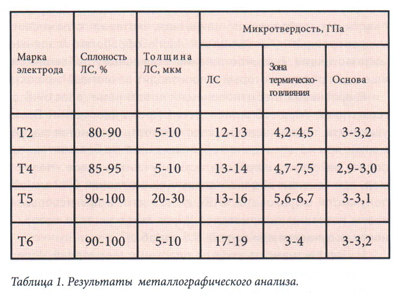

Нанесение износостойких покрытий на высоколегированную сталь является очень трудоемкой задачей, т.к. адгезия покрытия со сталью неудовлетворительная, что приводит к отслоению. Для достижения наибольшего сродства материала электрода и подложки были разработаны специальные СВС-электроды на основе твердого раствора карбидов тантала и титана со связкой из стали Х18Н9Т. Качество легированных слоев контролировалось методом металлографического анализа по их сплошности, толщине и микротвердости. Исследования показали, что на поверхности образцов формируется легированный слой (ЛС) толщиной 5-30 мкм, твердость которого в 4-6 раз превышает твердость подложки, при этом сплошность покрытия составляет 80-100% (табл.1).

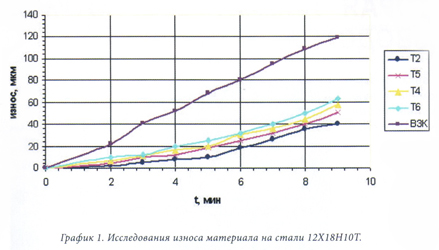

В дальнейшем легированные образцы были подвергнуты испытаниям на износостойкость на универсальной испытательной машине трения, результаты испытаний приведены в графике 1.

Как видно из графика, износостойкость покрытия на основе материала ВЗК существенно ниже по сравнению с предложенными электродами. Износостойкость легированных образцов СВС-электродами возрастает в 1,5-3 раза по сравнению с традиционным способом обработки.

Проведенные исследования дают все предпосылки эффективного использования СВС-электродов марки T для ремонта и упрочнения шнеков и гильз сушильных машин. При этом существенно снижаются затраты на обработку деталей и повышается производительность.

П. М. Бажин, А. М. Стопин, д.ф.-м.н.

Журнал «Станочный парк», № 10 (55) 2008 г.