- RU

- ENG

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

Универсальный токарно-винторезный станок модели CS6266Bх1500 (Ø660 х 1500 мм)Страна: КитайПроизводитель:

В одном из номеров мы уже рассказывали о технологии stud welding drawing arc (приварки шпилек с вытягивающейся дугой). Как показали прошедшие месяцы, эта технология все шире внедряется в российское производство.

Учитывая разнообразие применяемых материалов, перед производственниками часто возникают вопросы, касающиеся свариваемости различных сочетаний «шпилька-основа». Обратимся к опыту одного из наиболее авторитетных профессиональных сварочных сообществ — Немецкому обществу по сварке и родственным технологиям (DVS).

В первой статье мы рассказали о методах, областях применения сварки с вытягивающейся дугой при приварке шпилек (болтов, штырей и т. д.) и оборудовании для этих методов. С этим тесно связаны соответствующие сварке материалы и параметры сварки.

Материалы

На вопрос, допустима ли выбранная комбинация материалов для сварки по привариванию крепежных деталей, собственно говоря, может ответить каждый инженер-практик. Нужно только провести параллель между общераспространенными методами сварки плавлением, ручной дуговой сварки и сварки в среде защитного газа. Принципиально сварка по привариванию болтов тесно связана с ручной дуговой сваркой, правда болт одновременно является и одним из соединительных элементов материала, и электродом (без покрытия).

Каждому способу сварки плавлением на практике установлены границы, вследствие:

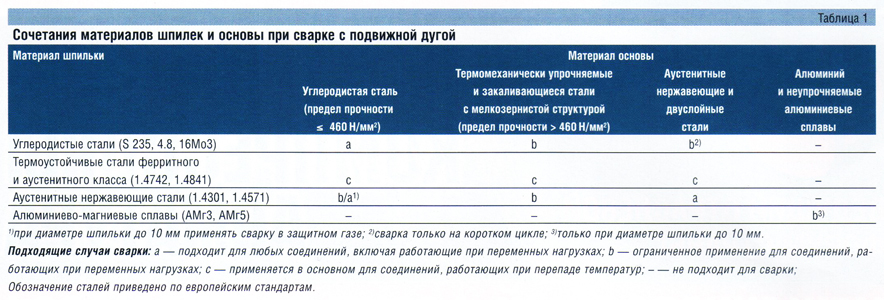

Напомним читателям возможные сочетания «шпилька-основа» при сварке с вытягивающейся дугой (табл. 1).

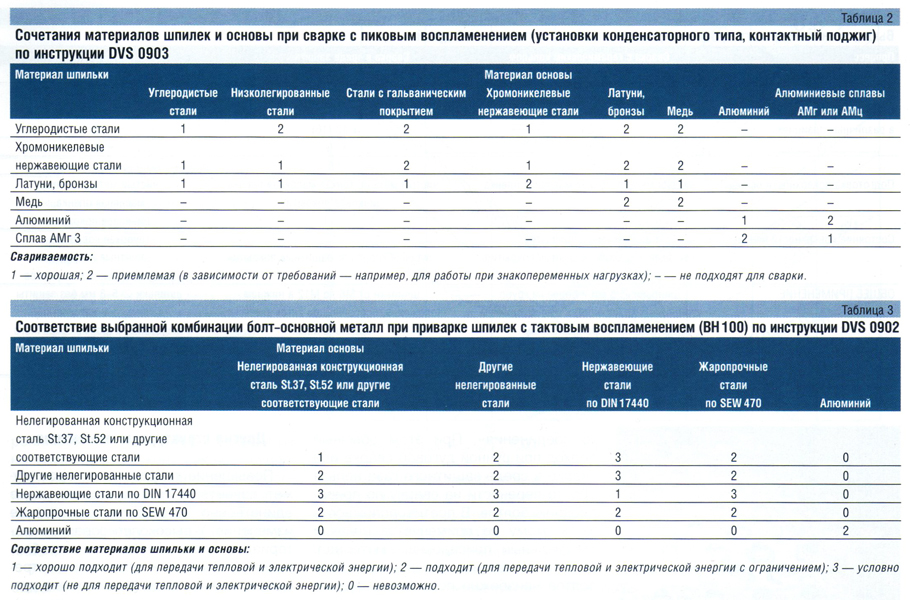

Основой для решения в конкретном случае предлагаются инструкции-памятки DVS 0902 «Дуговая сварка по привариванию болтов с тактовым воспламенением» и DVS 0903 «Дуговая сварка по привариванию болтов с пиковым воспламенением», в которых называются комбинации материалов заготовок (см. табл. 2, 3).

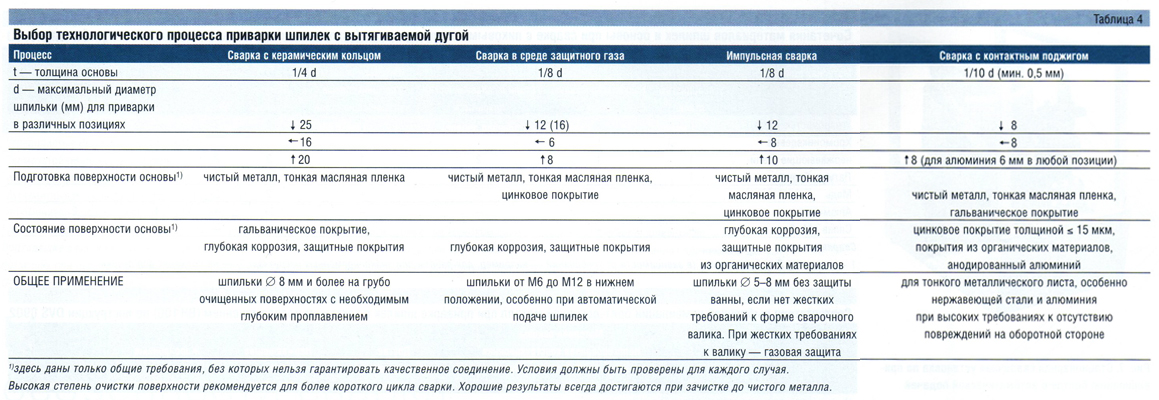

На основе опыта мировых производителей оборудования для приварки крепежных изделий можно составить методические рекомендации по выбору варианта технологического процесса приварки шпилек (см. табл. 4).

Структурные изменения за счет повышения твердости

Общеизвестными марками конструкционных сталей являются марки St.37 до St.70 по DIN 17100 (сейчас EN10025). Пригодными для сварки все же считаются сорта только до St.52-3, так как здесь содержание углерода ограничено примерно на 0,25%. Сталь с высоким содержанием углерода является прочной, и поэтому не подходит для сварки плавлением. Это относится также в полной мере к сварке по привариванию крепежных деталей. Ее преимуществом является короткое время сварки (максимум 1 с). Для сталей с повышенным содержанием углерода, связанная с этим высокая скорость охлаждения является почти гарантией высокой твердости в зоне термического влияния сварки. А потому, согласно DIN 8563, часть 10, содержание углерода в приварных изделиях, работающих на срез, изгиб и растяжение, ограничено 0,18%. В качестве металла-основы еще допустима сталь марки St.52-3. В зоне термического влияния твердость не должна превышать HV 350, причем небольшой пик твердости еще допускается.

Общеизвестными марками конструкционных сталей являются марки St.37 до St.70 по DIN 17100 (сейчас EN10025). Пригодными для сварки все же считаются сорта только до St.52-3, так как здесь содержание углерода ограничено примерно на 0,25%. Сталь с высоким содержанием углерода является прочной, и поэтому не подходит для сварки плавлением. Это относится также в полной мере к сварке по привариванию крепежных деталей. Ее преимуществом является короткое время сварки (максимум 1 с). Для сталей с повышенным содержанием углерода, связанная с этим высокая скорость охлаждения является почти гарантией высокой твердости в зоне термического влияния сварки. А потому, согласно DIN 8563, часть 10, содержание углерода в приварных изделиях, работающих на срез, изгиб и растяжение, ограничено 0,18%. В качестве металла-основы еще допустима сталь марки St.52-3. В зоне термического влияния твердость не должна превышать HV 350, причем небольшой пик твердости еще допускается.

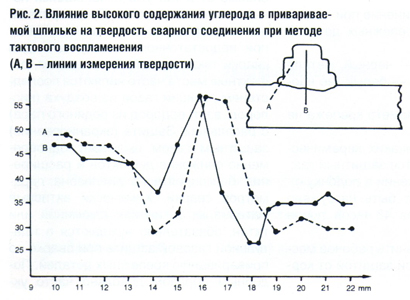

Наверное, каждый пользователь должен беспокоиться сам, может ли быть осилено высокое число твердости или нет. Монтажный элемент, который подвергается затем термообработке (например, нормализации), может быть оценен в этом отношении иначе, чем прочность детали без последующей термообработки. На рисунке 2 показано, как сказывается высокое содержание углерода в основном металле.

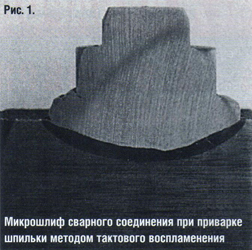

На рисунке 1 отчетливо заметна темная контрастная кромка в зоне термического влияния сварки. Вдоль этой линии соединение подвержено опасности разрыва. Но есть средство, позволяющее предотвратить возможное повышение твердости, — это предварительный нагрев. Для сварки же по привариванию болтов подобный эффект достигается благодаря снижению скорости охлаждения.

Тем не менее различные исследования показывают, что от подобных действий не следует ждать чуда. Максимальная твердость благодаря предварительному нагреву снижается лишь немного, хотя на практике устанавливают улучшение предельно допустимой нагрузки. Это может привести, прежде всего, к известному «высыханию» верхней поверхности заготовки. Если говорить о мелкозернистой конструкционной стали перлитного и ферритного классов, то известно, что она чувствительно реагирует на влагу в сварочной зоне. Поэтому в процессе сварки возникают легкие, наведенные водородом трещины в мартенситной структуре. В данном случае предварительный нагрев места сварки удаляет влагу и вместе с этим первопричину таких трещин.

Примерами «твердого» металла являются St.E 690 для применения в транспортном производстве (краны, экскаваторы) и специальные износостойкие стали (пакетировочные прессы, переработка сырья), у которых при чуть более высоких затратах на сварку имеется полное преимущество при применении в производстве.

Сверление и нарезание резьбы в износостойкой стали является наиболее популярным, как ни в каком другом производстве.

Особенный случай представляет собой аустенитная высокомарганцовистая сталь Х120Мn12 (марка 1.3401), которая часто применяется для монтажных деталей и которая работает на износ. Из-за высокого содержания марганца ее структура является аустенитной. С хорошим результатом привариваются болты из X5CrNi1819 (номер 1.4301) или другого аустенитного материала. Повышение твердости может при этом не наступить, так как это не приводит к превращению α-железа в γ-железо.

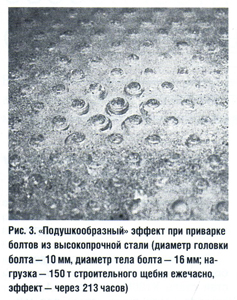

Если говорить о защите от износа, то стоит упомянуть о болтах из высокопрочной стали. Для деталей с высокой нагрузкой, таких как механическая лопата, дробильная установка, передаточный лоток к ленточному конвейеру и т. д., хорошо себя зарекомендовало приваривание специальными болтами из высоколегированной стали (высокое содержание углерода, хрома, молибдена, никеля). Эти болты короткие по отношению к диаметру, так что напряжение изгиба является небольшим. Пиковая твердость в 55 HRC в зоне термического влияния сварки не является редкостью. Подаваемый материал садится плотно между ввариваемыми болтами и предохраняет «подушкообразным эффектом» лежащую под ним область (рис. 3).

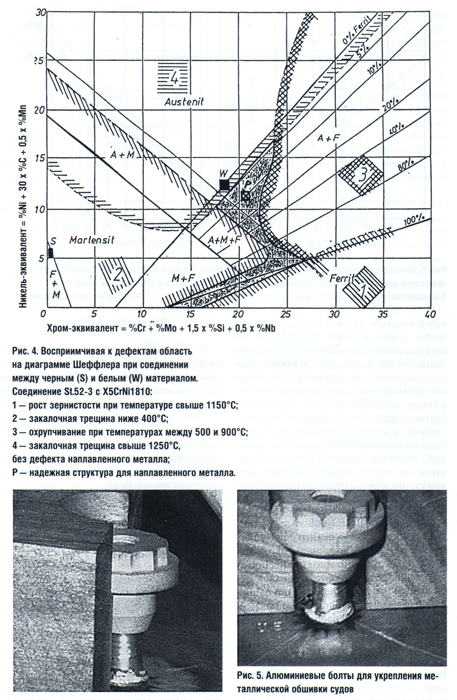

Те, кто работает с нержавеющими сталями, знаком с темой «черно-белого соединения». При этом обычный подход при ручной дуговой сварке или сварке в среде защитного газа нельзя просто перенести на сварку по привариванию болтов. В противоположность же к этому не применяется никакой специальный присадочный материал. В зоне плавления при приваривании болтов неизбежно появляется смешивание ферритного и аустенитного материала. Неоднородная структура показывается на диаграмме Шеффлера. При дальнейшем распространении соединения углеродистой стали, например, со сталью X5CrNi1819 (марка 1.4301), неоднородная структура лежит в мартенситной области — рис. 4. При этом сам мартенсит здесь менее критичен, чем комбинация с водородом, который может появиться из влаги в воздухе.

Строительный надзор допускает такое соединение очень ограничено. На основании исследований опытно-исследовательского института сварочной техники в Мюнхене выработан допуск «Нержавеющие стали», который регулирует применение сортов металла и заготовок.

Черно-белое соединение при сварке по привариванию крепежных деталей допустимо, если:

Другие структурные изменения

Повышение твердости, которое может появиться, хотя и частое, но не единственно негативное структурное изменение. У высоколегированных материалов нужно разобраться с проблемами склонности к образованию трещин в горячем виде (у полностью аустенитного наплавленного металла), различного фазообразования (при продолжительном пребывании в определенном температурном диапазоне) и смещением феррито-аустенитного соотношения (у дуплексных сталей). Применению приварки крепежа с вытягивающейся дугой порой установлены границы, так как, в противоположность иному методу сварки плавлением, параметры сварки можно менять только в очень узких диапазонах.

Приток газов в сварочную ванну

Некоторые материалы с высоким содержанием углерода, например сталь Ск50, склонны к сильному порообразованию в наплавленном металле, независимо от и так уже появившейся повышенной твердости. Предварительный подогрев также ничего не меняет при недостаточном соответствии для сварки таких сталей. В остальном, дефектные места часто являются последствием реакции газов из воздуха (кислород, азот, водород из водяного пара) с расплавом. Защита (экранирование) защитным газом вызывает одновременно снижение дефектов и расширение благоприятного диапазона параметров сварки. Химически активные материалы, такие как алюминий или титан, обязательно нуждаются в тщательной газовой защите при сварке по привариванию крепежных деталей. Подобным образом довольно часто укрепляются и деревянные перекрытия на алюминиевых конструкциях судов. Хотя на практике газовое экранирование и чистота никогда не являются совершенными, вопрос в том, больше или меньше пор появляется в зоне плавления.

Пока уделяется внимание удобному созданию основания болта (увеличение площади) и направлению нагрузки (преимущественно статистическое напряжение при натяжении) при выравнивании (уравновешивании), можно существовать и с дефектными местами. Сотни тысяч приваренных алюминиевых болтов на судах показали принципиальную пригодность.

Свариваемость различных материалов

Проблема свариваемости различных материалов становится особенно очевидной у стали и алюминия. Никакой практик не пришел бы к идее использовать эту комбинацию для сварки плавлением, так как растворимость этих материалов друг в друге, как в жидком, так и в твердом состоянии, очень низкая. Материалы из меди, в общем, не могут свариваться плавлением со сталью. У технологии по привариванию крепежа с пиковым воспламенением, из-за особенно короткого времени сварки, перемешивание едва появляется. Следовательно, с использованием этого метода возможны комбинации материалов, которые тактовым воспламенением не могут обрабатываться или могут, но очень плохо (медь-латунь или латунь-сталь). Уже представленная проблема черно-белого соединения к сварке по привариванию болтов с пиковым воспламенением не относится. Хотя мартенсит здесь также возникает, но, поскольку он появляется в тонких слоях или отдельными островками, он не вредит качеству самого соединения.

Не может оставаться неупомянутой и проблема автоматной стали — она относится к вопросу о растворимости. При сверлении или фрезеровании образуются короткие отрезки, содержащие в себе некоторые стали, также нержавеющие, свыше границ растворимости свинца или серы. Эти легкоплавкие составные части могут образовать при сварке плавлением сквозные слои в границах зерен и вести к быстрому разрушению соединения. На практике попадаются болты из токарного производства, для которых заказчик не прописал соответствующих сварке материалов. Токарь же выбирает металл по своему смыслу, то есть хорошо поддающийся обработке резанием. И как результат — при сварке возникают различные трудности. Не говоря о том, можно ли сваривать со свинцом легированные стали из-за токсичности паров свинца без специальных мероприятий по защите.

Параметры сварки

К параметрам сварки относятся в первую очередь электрические и механические установленные параметры, которые пользователь сварочным аппаратом устанавливает предварительно. При этом руководитель предприятия интересуется количеством болтов, приваренных в единицу времени, т. е. производительностью сварки. Зная это, можно легко определить расходы на приваренный болт.

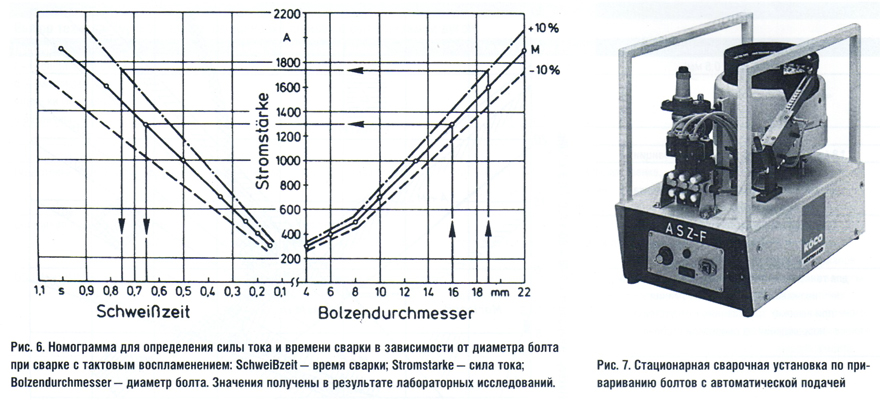

Кроме электрических и механических параметров, хорошую информацию дают вышеуказанные инструкции DVS 0902 и DVS 0903, например показанные на рисунке 6.

Параметры сварки при сварке по привариванию болтов с тактовым воспламенением. Уже упоминалось, что требования к чистоте верхней поверхности заготовки с коротким временем сварки повышаются. Последует необходимое продление времени сварки, если верхняя поверхность сначала должна будет очиститься электрической дугой. Энергия сварки, так называемый продукт сварочного тока, время сварки и сварочное напряжение зависят, однако (при большей толщине листа), только от диаметра болта. Практически удвоение времени сварки требует уменьшения сварочного тока в половину. Но рекомендуется снизить силу тока самое большое на 20% от ориентировочного значения.

Напряжение электрической дуги существенно зависит от длины дуги (хода поршня). У продолжительной электрической дуги повышается напряжение сварки (а с этим и энергия у регулируемой током установки); процесс является все же восприимчивым по отношению к эффекту образования пузырьков. Причиной капельного закорачивания в сварочной ванне становится слишком короткая электрическая дуга. Это легко узнают по неспокойному шуму сварки и брызгам. У «грязной» верхней поверхности, например у заготовок с нанесенным покрытием при изготовлении на предприятии, хорошо себя зарекомендовала продолжительная электрическая дуга, так как благодаря этому сварочная ванна хорошо дегазировалась. Под защитным газом напряжение электрической дуги, в общем, на 3-5 В ниже, чем при сварке с керамическими кольцами.

С электрическими значениями и временем сварки установлено потребление тока при приваривании одного болта. Для болта с диаметром головки 22 мм устанавливается ток 2 кА, напряжение электрической дуги — 35 В, время сварки — 1 сек. Расход энергии сварки составляет 70 кВт-сек, или около 0,02 кВт-час, без учета потерь на ток холостого хода и тепловые потери сварочной машины.

Решительное преимущество приварки крепежа с вытягивающейся дугой по сравнению с альтернативными методами установки крепежа совершенно ясно при рассмотрении вопроса производительности сварки. В серийном производстве, при котором оператор, например, сам устанавливает заготовку и (возможно) шаблон, можно приварить в среднем 4-5 шпилек в минуту. Верхняя «биологическая» граница при ручной подаче шпилек и керамических колец за короткое время составляет 10 сварочных процессов. Ни ручная дуговая сварка, ни сварка в среде защитного газа и уже вовсе не сверление и нарезание резьбы не могут здесь соревноваться. При автоматической подаче болтов у стационарной установки может выйти и 20 шпилек в минуту, в особенных случаях даже сверх этого.

Такие установки вообще предусмотрены для производства в среде защитного газа или работают без защиты сварочной ванны. С этим связаны некоторые ограничения: сварка только в положении «в лодочку» (кроме очень тонких шпилек в коротком временном диапазоне), высокая восприимчивость по отношению к действию пузырьков (неравномерная форма выступа).

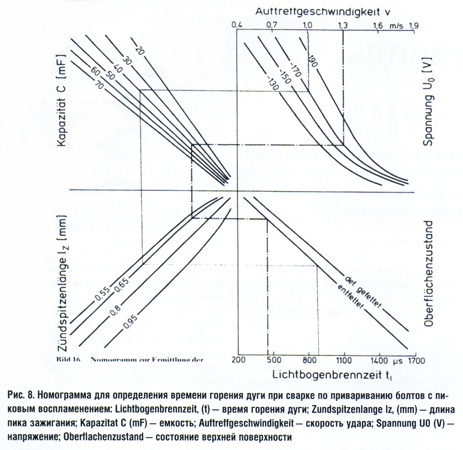

Параметры сварки при сварке по привариванию шпилек с пиковым воспламенением. Те, кто уже приваривал шпильки сваркой с пиковым воспламенением, помнит о том, что бывает недостаточно для этого настроить сварочную установку. Источник сварочного тока всегда имеет возможность выбрать напряжение заряда конденсатора, иногда также переключатель для емкости. У некоторых сварочных пистолетов можно изменить прижимное усилие. Номограмма на рисунке 8 из инструкции DVS 0903 является хорошей помощью, чтобы понять логику подбора параметров процесса.

В процессе сварки увеличивается предварительное напряжение поршня со шпилькой в направлении заготовки. Как только его пик зажигания касается листа, он моментально исчезает из-за тока короткого замыкания. Оттого в самом начале сварочного процесса дуга имеет длину, в данный момент не имеющую пика зажигания. Шпилька сдвигается на этот отрезок до удара с металлом. Время, которое необходимо для этого, есть время горения дуги и одновременно мерой энергии сварки. Теперь должно быть ясно, что небольшая скорость удара или продолжительный пик зажигания продлевают время сварки. При необходимости короткого времени сварки, например у алюминия, выбирают высокое прижимное усилие или большой воздушный зазор. Если требуется так называемая очистка масляной или гальванически оцинкованной поверхности верхней поверхности заготовки, лучше работать с низкой скоростью удара (сварка по зазору). Естественно, можно также изменить установленную энергию дуги при сварке по привариванию болтов через напряжение зарядки конденсатора. Это, скорее всего, и есть многократно выбираемый путь к изменению условий сварочного процесса.

Для практика, кроме того, является важным влияние длины пика зажигания, т. к. он напрямую оказывает влияние на энергию сварки. По DIN 32501 длина пика допускает отклонение на 0,05 мм. Тем самым обеспечивается воспроизводимость технологического метода, так как вряд ли кому нужны отклонения от параметров в 30% или более.

К сожалению, неискоренимым остается ошибочное мнение, что пик зажигания служит центрированию шпильки в углубление. Глубину маркировки, в которую входит пик зажигания, можно сразу вытянуть из его длины. Можно сказать без обиняков, что удары по углублению при сварке методом пикового воспламенения являются верным путем к неудачному сварочному соединению. Взамен, согласно DIN 32501, применяют шпильки для короткого времени сварки с тактовым воспламенением, здесь пик зажигания очень хорошо может использоваться не по назначению для центрирования. Правда, при высоких требованиях к качеству сварки и особенно к имеющим внешний вид утолщениям (наростам, наплывам), следовало бы применять шпильки согласно DIN 32500, часть 5 (без пика зажигания). Дуга может здесь удерживаться укороченной, что снижает эффект пузырьков. У шпилек с пиком зажигания эффективной является длина дуги именно больше на длину пика зажигания, чем установленный ход поршня.

Этой информации первоначально достаточно. В последующих статьях будут детально рассмотрены вопросы обеспечения качества и допусков при эксплуатации.

Валерий Райский

Журнал «Оборудование: рынок, предложение, цены», № 02, февраль 2004 г.